Stoomloc ‚Anna‘ officieel overdragen aan ZLSM

Ondanks dat ZLSM inmiddels weer volop over de Miljoenenlijn rijdt, gaat het werk aan stoomlocomotief 52 532 onverminderd door. Onze Chef Werkplaats praat jullie bij:

Nadat de (winter-) werkzaamheden aan de E2 1040 waren voltooid hebben we het werk aan de 52 532 weer vol opgepakt. Het eerste doel was om de verzamelkast eruit te halen. De moeren van de bevestiging aan de binnenstoompijp werden losgesneden en verwijderd. Hierna begon een moeizame klus van kloppen en het wegkrabben van roest, dat zich verzameld had tussen de aansluitflens en de draadeinden. Toen dit weg was hebben we een stabiele vloer van stophout in de rookkast gemaakt waarop een Zweedse hersporingskrik werd geplaatst. Het ideale van deze vijzels is dat ze op een slede zijn gemonteerd die het mogelijk maakt om ze mét hun last te verplaatsen. Met de vijzel kwam de verzamelkast los. Na de nodige keren de kast heen en weer bewogen te hebben was de roest tussen de flens en draadeinden zover verdwenen dat we de verzamelkast naar voren konden verplaatsen. Het spoor rond de 52er werd vrijgemaakt waarna we met de diesellocomotief 639 de stoomloc hebben verplaatst naar het putspoor in de werkplaats. Hier hebben we de mogelijkheid om met werkplaatstakels de verzamelkast eruit te halen. Toen dat eenmaal gebeurd was is de 52er weer teruggebracht naar haar oude plek.

Het volgende doel was om de 52er waterpas te zetten. Zodoende werd met twee hydraulische persen de achterzijde van de loc omhoog gezet zodat we de lorrie er onder uit konden rijden. In plaats van de lorrie hebben we hefbokken gezet. Hierna werden twee hydraulische vijzels onder het frame gezet ter hoogte van het cilinderblok, en werd de machine waterpas gezet volgens de driepunt methode.

Het waterpas zetten van een locomotief is nog niet zo eenvoudig. Als eerste wordt ze op het oog waterpas gezet. Hierna worden twee linialen ter hoogte van de achterste en voorste koppelas geplaatst. Met een slangwaterpas wordt nu van uit het middelpunt van de achterste koppelas naar de buitenzijde (links en rechts, drie punt meting) aan de voorste koppel-as het frame waterpas gezet.

Ter hoogte van de drijfas hebben we nog twee hydraulische vijzels geplaatst voor extra ondersteuning. Nadat de 52er waterpas stond werden de nieuwe platen tussen het frame ter hoogte van de cilinders en de lummelbout gemonteerd.

De scheefstelling van de lummelbout werd met een raamwaterpas gecontroleerd en doormiddel van kettingtakels is dit weer in lijn gebracht. Hierna kon het laswerk beginnen. Voordat met het daadwerkelijke uitlijnen kan worden begonnen moeten nog alle vaste scheenplaten worden gecontroleerd op scheefstelling of andere problemen. Bij een eerste meting bleek dat we hier nog een flinke uitdaging aan hebben. De vaste schenen zijn bijna allemaal versleten, hebben diepe groeven, staan bol of hol, hebben een te grote scheefstelling of zijn zelfs gescheurd. De maken van de hulpstukken die voor het uitlijnen nodig zijn bevindt zich in een eindfase.

Intussen is ook nog flink gewerkt aan de hemelankers. Deze zijn allemaal op lengte gezaagd en ingeboord. Het boren van de controleboring aan de uiteinden van de hemelankers was nog niet zo’n eenvoudige klus. De boring is 100 mm diep met een diameter van 7 mm. Als eerst hebben we dit geprobeerd op de CNC-bank.

Bij het eerste hemelanker liep het nog redelijk. Bij de tweede begon het te kraken waardoor de boor regelmatig teruggetrokken moest worden. Bij de derde was de boor na een luide knal in drie stukken gebroken. De fabrikant van deze gunboren geeft aan dat de boring in één gang gemaakt moet worden. Dit werkte echter niet omdat de spanen zich ophopen in de boor en dat dit leidt tot vastlopen. Het probleem is dat de CNC-bank een enorm zware hoofdmotor heeft en dat je daarom niet goed hoort wanneer hij zwaar begint te lopen. Je hoort alleen uiteindelijk het kraken van de boor maar dan ben je eigenlijk al te laat. Na een avondje nadenken over dit probleem kwam ik tot de volgende oplossing: Op de conventionele TOS-draaibank kan ik op de snelwisselaar een houder plaatsen voor een boorkop en dan doormiddel van de automatische voeding de boor in de hemelanker boren. Via de digitale aflezing kon ik zien hoe ver ik moest boren. De emulsiekoelpomp werd aangesloten en het eerste hemelanker werd geboord. Het voordeel van deze draaibank is dat ik tijdens het boren de niet-afgevoerde spanen handmatig met een kwast kan verwijderen, zodat er geen verstoppingen optreden. Verder kon ik de juiste stand van emulsie regelen wat zeer belangrijk is bij het boren van gaten van deze diepte. Soms lukt het om in één keer de boor over 100 mm lengte in te boren. Meestal moest ik hem na 60/75 mm terugtrekken maar dat hoorde ik aan het zwaarder lopen van de spilmotor. Nadat we een aantal hemelankers hadden geboord en de snijsnelheid en voeding hadden geoptimaliseerd was de gehele bewerking van 1 hemelanker teruggelopen naar nog geen 10 minuten.

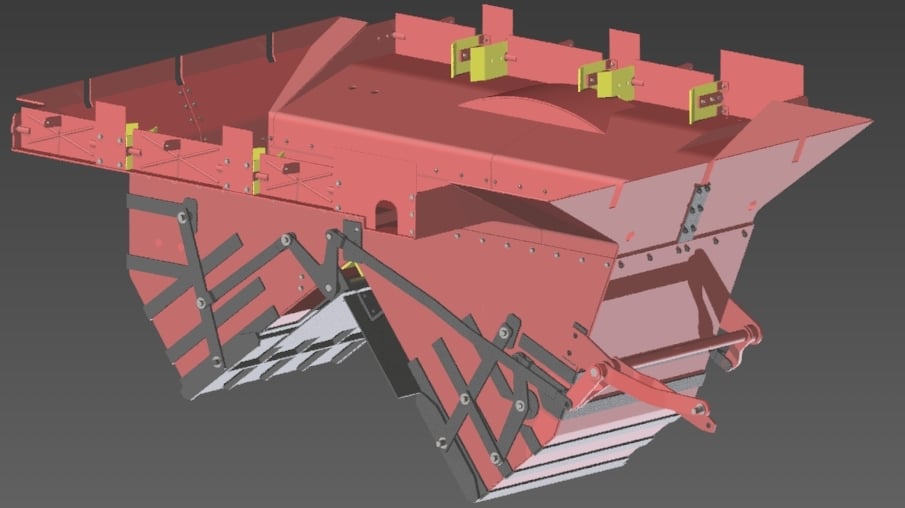

Enkele maanden geleden was ik begonnen om de asbak van de 52 532 in autoCAD te tekenen. Ik had de originele tekeningen via een bevriende zusterorganisatie gekregen. Bij demontage van de oude asbak had ik een aantal maatverschillen van de originele tekening op schrift gezet. Normaal wordt de asbak samen met de ketel op het frame geplaatst, maar nu moet er een asbak geconstrueerd worden die geplaatst gaat worden met een ketel die al op het frame staat. De grootste uitdaging zit hem in de bovenbak. Nu wil het toeval dat we een nieuwe vrijwilliger hebben. Hij had zich bij ons gemeld omdat hij een 3D-model van een stoomloc aan het tekenen was, maar vast liep op een hoop technische details. Na een aantal gespreken heb ik hem als eerste opdracht de asbak gegeven. Op basis van de originele tekening en de constructiewijzigingen die ik voor ogen had om de asbak in het frame te plaatsen met een gemonteerde ketel ging Eddy aan de slag. De resultaten van zijn tekenwerk waren zo goed dat we nu de gehele asbak als prefab kunnen laten construeren door een externe firma en alleen nog bepaalde delen te lassen hebben wanneer de bovenbak in het frame zit. Dit levert een hoop tijdwinst op.

Wil je na het lezen van deze blog onze vorderingen met eigen ogen zien? Op de Nationale Stoomdag (Hemelvaartsdag, donderdag 25 mei) vindt Miljoenenlijndag plaats. Tijdens deze open dag is onder andere de 52 532 van dichtbij te bewonderen in onze werkplaats. De vrijwilligers geven je graag meer uitleg.