Gewijzigde dienstregeling op 28, 30 en 31 december a.s.

Tekst: Roderick Toxopeus en Roxanne Lenzen

En toen waren we zomaar ineens alweer een paar maanden verder…!

Onze chef-werkplaats was van plan om jullie al veel eerder bij te praten en in een blog over de periode april-mei trots te vertellen dat de 52 532 weer op al haar assen zou staan.

Roet

Dit liep helaas anders…Dat had (waarschijnlijk tegen jullie verwachting in) helemaal niets te maken met de coronamaatregelen, maar alles met een Krauss-Helmholtz-Lenkgestell (KHL) dat roet in het eten gooide. Nu zijn wij bij de Miljoenenlijn niet vies van een beetje roet natuurlijk ????, maar dit vertraagde onze plannen aanzienlijk. Vandaar dat we onze blog ook moesten uitstellen.

Samengevat in de kort-maar-krachtige bewoording van onze chef: “GRRR!”

Eindelijk!

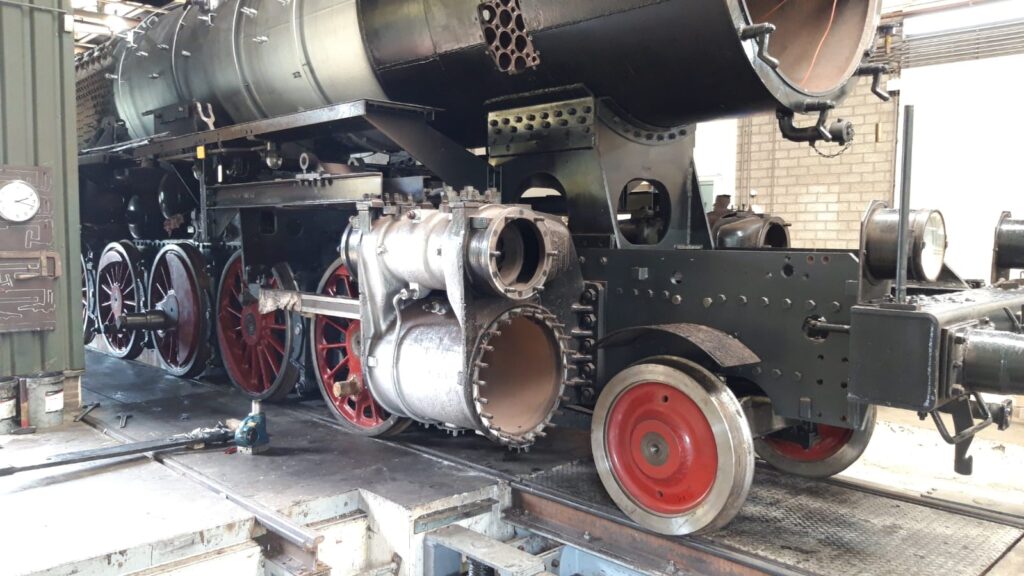

Aan de andere kant betekent dat ook dat we nu EXTRA veel te vertellen hebben. En dat we nu dan toch eindelijk kunnen zeggen dat na ruim vier jaar de 52 532 weer op al haar assen staat! Wat een mijlpaal!

De werkzaamheden aan de locomotief bestonden, zoals jullie misschien al vermoeden, voornamelijk uit (onverwachte) werkzaamheden aan het KHL. De eerste “GRRR!” van onze chef had alles te maken met het dissellager, of Deichsellager als we in Duitse termen spreken. Dit is het lager waarmee het KHL op de eerste koppelas steunt en zijdelings deze as stuurt.

Deichsellager

Toen alle aslagers klaar waren, hebben we alle onderdelen van het KHL naar de werkplaats gehaald.

Al snel wachtte een niet zo leuke ‘verrassing’: na metingen bleek dat het Deichsellager totaal versleten was. Daar ging het vooruitzicht om de 532 midden mei weer op al haar assen te hebben…

De revisie van dit axiale en radiale lager heeft uiteindelijk meer dan drie weken in beslag genomen.

Als eerste is het radiale gedeelte van het lager aangepakt; dit is het gedeelte waar de as in draait. Dit gedeelte van het lager had namelijk een speling die vier keer zo groot was als de toegelaten fabrieksgrensmaat. Deze speling is opgelost door de dikte van vulplaten die tussen de beide schaalhelften van het lager zitten, te verminderen.

Ook de verbinding tussen het Deichsellager en het staartstuk van het KHL was totaal versleten. De wangen die voor de verbinding zorgen, zijn eerst opgelast en moesten daarna bewerkt worden. Dat bleek nogal een uitdaging voor onze chef. De freesmachine was geen optie; voor deze bewerking zouden we dan kostbare freesschijven moeten bestellen die we maar eenmalig zouden gebruiken.

In dit geval konden we gelukkig terugvallen op oude technieken: we hebben nog een oude schaafbank staan voor werkzaamheden die niet op de freesbank gedaan kunnen worden en die bood uitkomst in dit geval! Op deze schaafbank werden de wangen vlak geschaafd en dat met automatische voeding van de beitelhouder, dat is één van de redenen dat deze machine nog altijd hier in de werkplaats staat ondanks de beperkte inzet.

Hierna werd eerst de onderschaal van het lager vermeten; vervolgens werden beide schaaldelen weer gemonteerd op de as om te metingen uit te voeren om de dikte van het axiale gedeelte van het lager te bepalen. Dit gedeelte waarmee de koppelas zijdelings gestuurd wordt bestaat uit bronzen ringen. Bij deze metingen zakte bij de chef pas echt de moed in de schoenen. Alles stond zo scheef dat een zuivere meting onmogelijk was. Een meting op de oude bronzen ringen leverde ook niets op omdat die ook scheef afgesleten waren.

Bijna sloeg de wanhoop toe, maar toen kwam onze chef op het idee om op basis van een globale meting eerst twee ringen van hout te maken. Op die manier hoefde er bij een verkeerde meting geen kostbaar brons de schrootbak in te verdwijnen.

Er werden dus eerst twee ringen uit MDF uitgekotterd. Vervolgens werd het profiel op de CNC-bank gedraaid. De chef verklaarde na afloop enthousiast dat hij een nieuwe passie heeft gevonden en dat hij zich, zodra de 52 532 op eigen kracht de werkplaats is uitgereden, helemaal gaat richten op houtbewerking ????

Toen de houten ringen op het Deichsellager waren gemonteerd, bleek dat de maatvoering redelijk klopte. Alleen kwam daar weer een lijk uit de kast vallen: na het plaatsen van de ringen bleek namelijk dat het Deichsellager niet in één lijn stond met de as. Dit was dan ook meteen de verklaring voor de afwijkingen die bij de metingen van de oude bronzen ringen gevonden werden.

Op basis van de houten ringen werden de nieuwe bronzen ringen gedraaid op de CNC-bank en daarna volgde de gecompliceerde klus van het handmatig aanpassen van de scheefstelling. Met behulp van voelermaten werd de speling gemeten en waar deze te krap was, werd dit gemarkeerd en vervolgens afgeslepen. Dit betekende eindeloos monteren en demonteren van het Deichsellager, net zolang totdat de zijdelingse speling goed was.

Toen na een hoop tandengeknars het Deichsellager eindelijk gemonteerd was, werd opnieuw een meting uitgevoerd. Op basis van deze meting, de meting van het frame en de meting van het KHL zijn vervolgens de maten berekend van de bol- en schotelvormige ringen die de verbinding vormen tussen het KHL en het Deichsellager. Deze onderdelen zijn op de CNC-bank gedraaid.

En net toen we dachten dat we er bijna waren, had het KHL nòg een verrassing voor ons in petto…

Veerpootgeleiding

De veerpoten van het KHL bleken na meting namelijk ook totaal afkeur. Bovendien was het met de geleidingsbussen in het frame waarin de veerpoten zaten niet veel beter gesteld.

In eerste instantie was het plan om de oude bussen eruit te snijden en nieuwe bussen erin te persen, maar toen bleek dat de oude bussen niet in de geleidingsplaat geperst waren maar aan de plaat gelast zaten. En dat zag er, in de bewoording van onze chef, “vies uit”.

Daarom is gekozen om de oude bussen niet te vervangen, maar ze in lijn uit te kotteren. In eerste instantie wilden we dit met de Collet & Engelhardt radiaal-boormachine doen, maar de plaats onder de rookkast bleek te beperkt: de boorspindel zou niet passen.

Gelukkig hadden we nog een kortere boorspindel die ooit voor het boorwerk in de ketel van de 1040 was gemaakt die tot net boven de bussen kwam en niet tegen de rookkast vastliep, zodat we niet nog een stuk uit de rookkast hoefden te snijden. Eind goed, al goed…

Of toch niet…?

Toch niet. Het uitkotteren van de bussen liep uit op een compleet fiasco. Na het kotteren van de bovenste bus werd gekeken of de uitlijnen met de onderste bus klopte. Bij het uitkotteren van de onderste bus bleek dat de opstelling niet geheel stabiel was. Met een minimale aanzet zou het op zich wel moeten lukken, maar tijdens het bewerken van de bus begon het geheel extreem te trillen.

Aanzet minderen, toerental reduceren…niets hielp. Nadat twee keer de kotterkop uit de conus was gevallen, was onze chef er wel klaar mee op deze manier.

Een dag later werd met frisse moed (of tegenzin?) het blok uitgebouwd. Nog niet zo’n makkelijke klus omdat het geheel met pasbouten was gemonteerd.

De chef overwoog nog om het geheel naar een extern bedrijf te sturen voor de bewerking, maar daar zouden we niet veel mee winnen aangezien hij dan daar aanwezig moest zijn voor het in lijn brengen van de bussen, aangezien de bovenste bus al was uitgekotterd.

Een andere oplossing dus: we plaatsten het geleidingsblok op het grote boorwerk en maten of beide bussen in lijn uitgeboord konden worden. Met de bewerkingstools ging dit net.

Het blok werd uitgeklokt en vol goede moed ging de chef weer aan de slag met de onderste bus.

Hij liet de kotterbeitel raken en zette een paar tiende millimeters voor. Het uitdraaien ging in het begin redelijk, maar toen hij flink aanzette bij de tweede gang, begon de boel weer te trillen. Het verlagen van het toerental hielp dit keer wel, maar tijdens het uitkotteren kwam de chef erachter wat het trillen al die tijd had veroorzaakt: de bus bewoog in de geleiding! (Kort gezegd: “GRRR!”)

Was het misschien een optie om de bus vast te lassen? De chef overdacht dit tijdens een peuk en een bak sterke koffie en besloot dat we niet voor een ‘snelle, tijdelijke Oost-Europese noodoplossing’ zouden gaan, maar dat we het degelijk zouden aanpakken: de bussen werden eruit gehaald en de veerpootgeleiding werd gereviseerd.

Omdat we het allemaal niet meer zo vertrouwden, hebben we de andere veerpootgeleiding ook gedemonteerd. Alle gaten werden weer zuiver rond gedraaid en van nieuwe bussen voorzien. Daarna werd alles weer gemonteerd.

Loopaslagers

Voor wie het nog niet eentonig vindt worden: de voorbereiding voor het gieten van de loopaslagers is op dezelfde manier aangepakt als bij hun voorgangers. Daarna zijn beide lagers in één keer gegoten. Omdat beide astappen dezelfde diameter hadden, is besloten beide lagers in één keer uit te draaien.

De uitgedraaide lagers zijn vervolgens in het frame van het KHL geperst. Hierna volgde een uitdagende klus: voor het schrapen van de lagers werd herhaaldelijk de loopas in de lagers gezet om een aftekening te maken met Pruisisch blauw. Hierna werden de lagers steeds bijgeschraapt. Voor deze klus werd het KHL ondersteboven op twee lorries geplaatst. De loopas hing in de werkplaatstakel. Dit duurde een paar uur, maar daarna waren de lagers mooi naar de norm geschraapt en nadat de lagers en astappen met olie waren ingesmeerd, draaide de as mooi soepel in de lagers.

Hierna werd het KHL weer gedraaid en gekoppeld met het Deichsellager. Vervolgens werden de draaikom en de daaraan verbonden drukveren gemonteerd. Verder werden ook alle olieleidingen weer op hun plek aangebracht.

De afsteuning van de veerpoten op het KHL was van origine een met olie gevulde bak, maar om de één of andere reden zijn er ooit stukken uit gesneden. We hebben de bak dus weer in ere hersteld en ook de ontbrekende bovenplaat met de verschuifbare platen die om de veerpoten zitten, weer aangebracht.

Het moment suprême

Als eerste werden de lagers van de eerste koppelas en de drijfas weer gemonteerd. In de laatste week van juni werd eerst de drijfas gemonteerd. Drie dagen later ging de voorste koppelas eronder.

Hierna kwam een lastige klus: van de achterste drie assen werden de veren gesteld totdat het frame loskwam van de achterste lorrie.

Op 1 juli was het moment dan eindelijk daar. Het KHL werd onder de loc geplaatst en gekoppeld met de voorste koppelas!

Toen alle assen eronder zaten, werd de 52 532 voor het eerst in vier jaar op al haar assen naar buiten gereden. Dat was echt wel even een momentje hoor ????

Werkzaamheden aan de locomotief deel 2 (de zaken die redelijk soepel verliepen)

Het is bijna niet te geloven, maar in de tussentijd zijn ook nog verschillende andere werkzaamheden aan de loc uitgevoerd…

Koppelstangen, zandkast en herbouw machinistenhuis

De koppelstangen zijn naar binnen gehaald en cosmetisch schoongemaakt. Daarnaast is de zandkast weer bovenop de ketel geplaatst.

Ook is er verder gewerkt aan het machinistenhuis. Zodra we de nieuwe plaatdelen binnen hadden, zijn we begonnen met het herbouwen van de cabine.

Eerst zijn de blanke plaatdelen in de zinkprimer gezet. Vervolgens zijn de hoeklijnen die de verbinding vormen tussen de cabine en de voetplaat erop gehecht. Ook zijn de gaten die al in de cabine zaten, overgenomen en in de nieuwe platen geboord.

Het oorspronkelijke plan was om de cabine eerst in zijn geheel in de werkplaats op te bouwen en vervolgens op de voetplaat te monteren, maar (het zal ook niet…) tijdens het richten en meten bleek dat de cabine door het veelvuldig hijsen helemaal ontwricht was.

We zijn nu overgestapt op plan B: de cabine helemaal demonteren. We pakken nu eerst de grote zijwanden met de voorplaat aan en vervolgens de achterwand. Zodra de zijwanden en de achterplaat gereed zijn, worden deze op de bodemplaat gemonteerd en uitgericht. Vervolgens gaan we verder met de dakconstructie.

Op het moment van plaatsen van deze blog, zijn we door de vakantieperiode inmiddels alweer een tijdje verder…om het lange wachten een beetje goed te maken, delen we graag alvast een sneak-peek naar de volgende blog…