52-Update-18

Tekst: Roderick Toxopeus en Roxanne Lenzen

We weten het…onze laatste blog is alweer van een tijdje geleden. Dit is zeker niet omdat we graag jullie geduld op de proef stellen, maar wel omdat we natuurlijk graag elke blog weer met ‘iets moois’ willen komen. Het zoveelste schoongekrabde boutje vermelden wordt op den duur immers ook een beetje saai 😉 Het was dus even wachten op genoeg ‘moois’ om te melden.

Daarnaast gebiedt eerlijkheid mij (tekstredacteur Roxanne) te zeggen dat de chef de ruwe versie van deze blog al lang en breed bij mij had aangeleverd, maar dat door het (na 1,5 jaar wachten!) herstarten van mijn stokersopleiding, ik de afgelopen weekenden liever aan de schep stond dan achter de laptop zat.

Tot zover de slappe excuses, nu terug naar dat ‘moois’!

We hebben de afgelopen tijd al een aantal mooie mijlpalen gevierd en nu kunnen we er weer eentje aan dat rijtje toevoegen! Voor wie onze fotogroep volgt op Facebook was dit misschien al bekend (volgen jullie trouwens onze Fotogroep eigenlijk al? En onze officiële Facebook?)

Aan alle anderen: lees vooral verder…

Klik op de foto’s om ze te vergroten

Monnikenwerk Leidingwerk

In de vorige blog konden jullie al alles lezen over het plaatsen van de injecteurs, het hoofdpijndossier betreft de afsluiterblokken en de uitdaging om de persleidingen van de injecteurs netjes en strak langs de ketel te laten lopen. Inmiddels zijn ook de stoomleidingen naar de afsluiters nieuw gemaakt. Ook hebben we het leidingwerk voor de pneumatische bediening van de spuikranen aangebracht.

Daarna volgde alweer de volgende (nog lastigere) klus: het leidingwerk vanuit de zandkast.

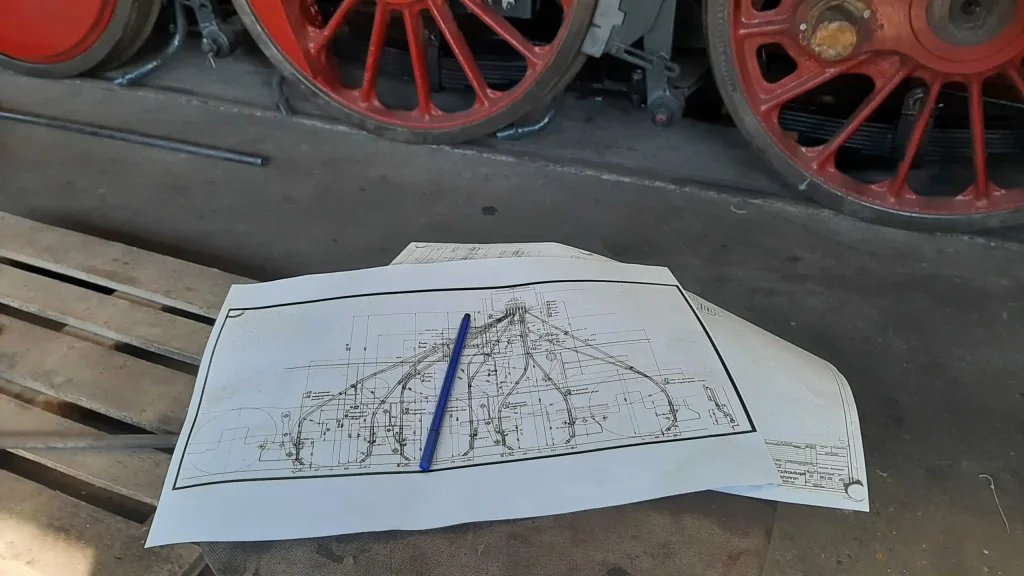

Oorspronkelijk zat op een Altbau BR52 maar één zandkast op de ketel. Vanuit deze zandkast gingen aan elke zijde van de loc zeven zandleidingen naar de aangedreven wielen. Na de Rekonstruktion in 1966 kreeg de loc twee zandkasten. Per zandkast gingen er toen aan elke zijde vier zandleidingen naar de wielen.

Toen de loc in 1994 bij de VSM terecht kwam, was deze tweede zandkast al verwijderd. De overgebleven zandkast had dus nog maar vier zandleidingen per zijde, in plaats van de oorspronkelijke zeven.

We zijn daarom de afgelopen maanden druk bezig geweest om de ontbrekende drie zandleidingen per zijde weer netjes te buigen en de oorspronkelijke leidingen aan te passen. Dit bleek een echt monnikenwerk.

Gelukkig bleken de vrijwilligers die deze klus opgepakt hebben echte perfectionisten en ziet het er inmiddels uit om door een ringetje te halen! (Of zullen we misschien tòch dat ene leidinkje nog net een tandje strakker buigen…?)

Jullie hebben je misschien al afgevraagd waarom we al die moeite doen om nu al het leidingwerk te plaatsen op de oude ketelbeplating terwijl die straks nog vervangen gaat worden (en dus alles weer gedemonteerd moet worden). Dat leggen we natuurlijk graag even uit.

In de vorige blog schreven we al dat alle zware montagebeugels aan de ketel worden bevestigd door middel van schetsplaten met draadgaten die aan de binnenkant van de ketelbeplating worden gemonteerd, zodat je ze van de buitenkant niet ziet. Nu alle leidingen op de ketel zitten, kunnen we gemakkelijk op de oude beplating markeren waar deze montagebeugels (en schetsplaten) moeten komen. Dit kan dan meteen heel precies overgezet worden op de nieuwe beplating.

Over de nieuwe beplating gesproken, raad eens wat er is binnengekomen en nu bewerkt wordt…

Juist ja 🙂

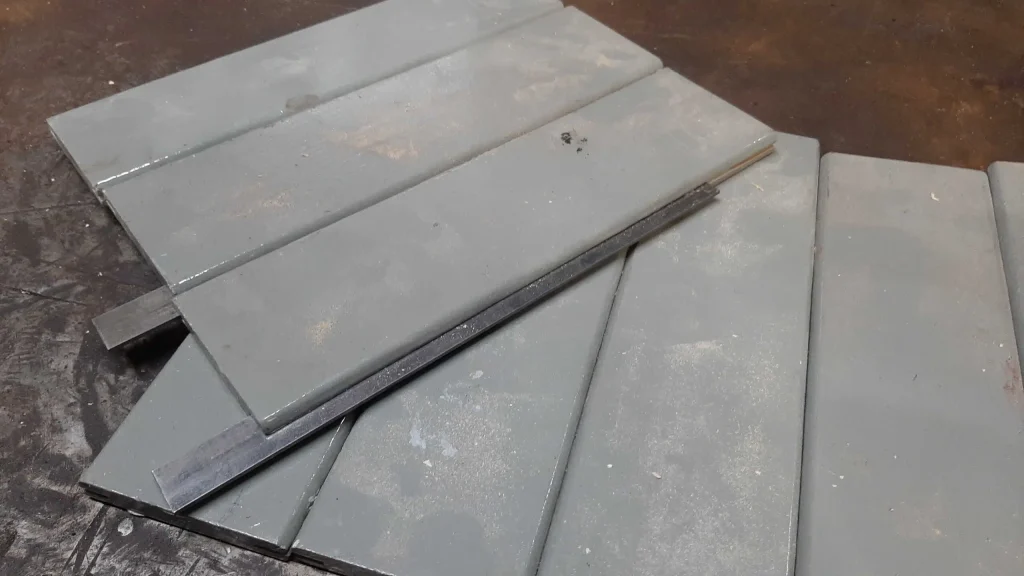

Eind juli werd een grote order van plaatmateriaal afgeleverd door de firma Wilwy. En daar zat niet alleen de ketelbeplating bij, maar ook de Schutzbleche (de afdekplaten) van het KHL, de brandplaat voor de rookkastdeur en de onderdelen om een nieuwe exhaustpijp en een nieuw broekstuk te maken.

Afdekplaten KHL

De oplettende lezer vroeg het zich misschien al af…moesten er niet ook nog afdekplaten gemonteerd worden op het Krauss-Helmholtz-Lenkgestell (KHL)?

Dat klopt.

Ondanks dat de loc al ruim een jaar (ja echt!) op al haar assen staat, werd ze tot voor kort aan de voorzijde nog ondersteund door twee krikken. Dit was omdat er op het KHL nog twee afdekplaten met verschuifbare lamellen (Schutzbleche) gemonteerd moesten worden. Deze platen moesten helemaal nieuw geconstrueerd worden. Inmiddels zitten ze op hun plek en is de loc ook aan de voorzijde in de vering gezet.

De plaat die tussen het frame zit, en waar dus alle uitsparingen voor de vering van het KHL in zitten, is weer helemaal aangepast volgens de originele tekeningen van de Altbau BR52. Alle uitsparingen van de veerhanger zijn dus weer afgedicht met beschermingsplaten.

Aan het machinistenhuis zijn inmiddels ook weer de nodige werkzaamheden verricht, sommige zichtbaar en sommige minder zichtbaar, maar zeker niet minder belangrijk!

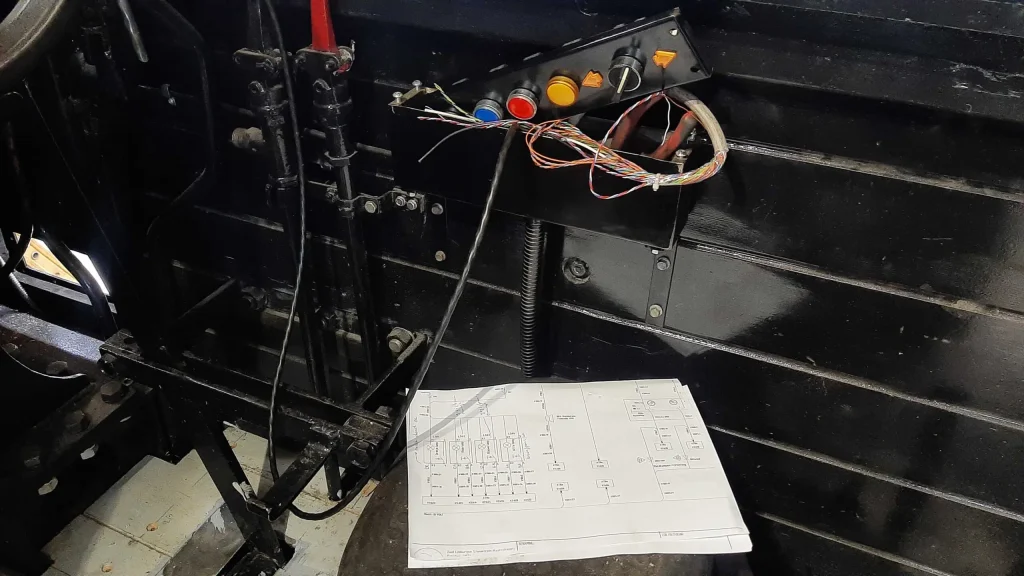

Zo is er om te beginnen veel werk verzet aan de ATB (Automatische Trein Beïnvloeding, om op het openbare net te kunnen rijden). De ATB-unit is in de gereedschapskast ingebouwd, aan de machinistenzijde zijn onder het raam kasten gemonteerd voor de bediening en op het ganghendel is een display geplaatst dat de snelheid aangeeft. Daarnaast zijn ook de noodremklep en de druksensor ingebouwd in de treinleiding. Er komt ook nog een snelheidsindicator aan de achterzijde van de cabine, zodat de boel ook in de gaten gehouden kan worden wanneer de machine achteruit rijdt.

Voor het aansluiten van de ATB-installatie is er ook een behoorlijk aantal leidingen aangelegd op de bodem van de cabine. Daar zie je straks helemaal niets meer van, maar wij zullen niet snel vergeten hoeveel werk dat is geweest!

Ook is er druk doorgewerkt aan de houten bekleding aan de binnenzijde van de cabine. Inmiddels zitten het plafond en de vloer er ook in.

En dat plafond…Dat was een precisie-klusje, al dacht de chef daar in eerste instantie anders over, je ‘schroeft toch gewoon wat planken tegen het plafond? Veel moeilijker dan dat kan het toch niet zijn?’

Onze perfectionistische houtbewerker deelde die mening echter niet en bedacht een ingenieus systeem om de planken keurig strak, zonder kieren, in een boogvorm aan het plafond te monteren. Hij zaagde een inkeping aan de zijkanten van iedere plank over de hele lengte, zodat hij alle planken onderling kon verbinden met een metalen strip.

Toen de chef het eindresultaat zag, was hij uiteraard blij dat hij hem zijn gang had laten gaan 😉

Nadat alle leidingen voor de ATB op de bodem van de cabine waren aangebracht, kon ook de vloer erin. Eerst werd een houten raamwerk geplaatst waar vervolgens de vloerplanken op zijn gemonteerd.

Daarnaast zit het machinistenhuis nu ook van de binnen- en buitenkant strak in de zwarte lak. Vooral het schilderen van het dak vergde enige moed en een valgordeltje.

Werk aan de ketel

De grootste mijlpaal die we de afgelopen maanden bereikt hebben, is toch wel een goed gevulde ketel vol vlampijpen en -buizen. Die schuif je er niet zomaar even in, daar gaat enorm veel voorbereidend werk aan vooraf.

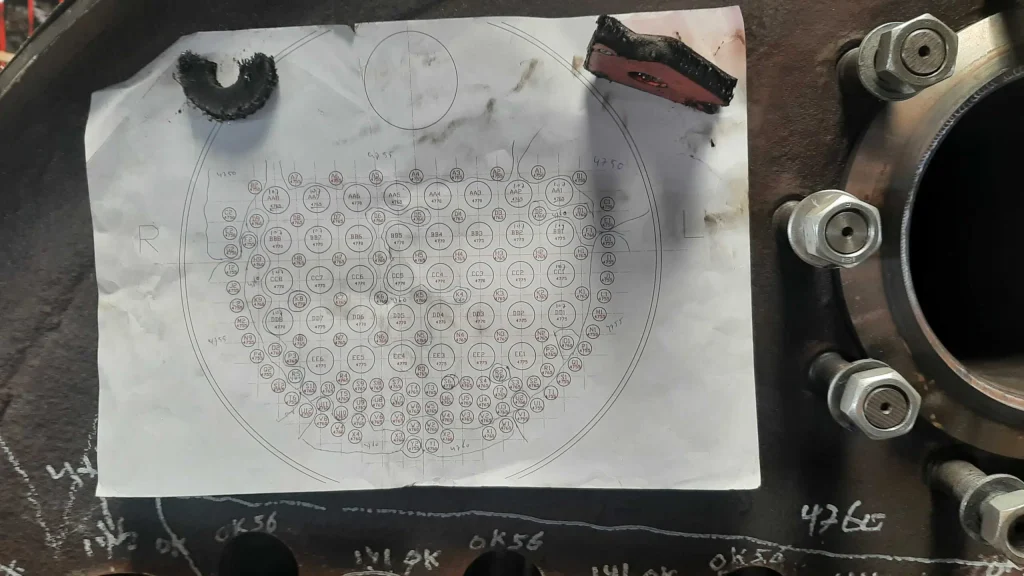

Om te beginnen het onderzoeken van de pijpenplaten, het opzuiveren en het opmeten van de diameters van de gaten, zoals we in onze vorige blog beschreven.

En ten slotte het meten van de afstanden tussen de twee pijpenplaten voor elk gat afzonderlijk om de lengte van de pijpen en buizen te bepalen.

Toen dat allemaal gebeurd was, konden de pijpen en buizen besteld worden. Ook werd er een raster uitgetekend op de pijpenplaat aan de rookkastzijde. Dit raster gaf aan welke pijp en welke buis waar precies moest komen, in verband met het verschil in lengte en diameters. Puzzelen voor gevorderden 🙂

Voordat de nieuwe vlampijpen en –buizen naar Simpelveld kwamen, zijn ze eerst bewerkt door de firma Buigstaal. Hier werd de diameter van de uiteindes die aan de vuurkistzijde moesten komen ingenomen. De diameter van de uiteindes die aan de rookkastzijde moesten komen, werd juist opgerekt. Dit gebeurt omdat de gaten in de achterpijpenplaat, aan de kant van de vuurkist dus, kleiner zijn dan de gaten in de voorpijpenplaat, aan de kant van de rookkast. En ook hier zit weer een logica achter: de gaten in de achterpijpenplaat zijn kleiner, zodat er een grotere oppervlakte aan materiaal tussen de gaten overblijft, wat de stevigheid ten goede komt. De gaten in de voorpijpenplaat zijn groter, zodat je bij het vervangen van een pijp of buis je deze nog steeds goed door het gat naar buiten krijgt, ook als deze wat ‘voller’ is geworden door ketelsteen.

Na deze bewerkingen gingen de pijpen en buizen door naar een andere firma waar ze gegloeid werden. Dit gebeurt om de spanningen uit het materiaal te halen die zijn ontstaan bij het innemen en oprekken van de uiteinden.

Begin mei werd het bundeltje dan eindelijk in Simpelveld afgeleverd. Hier moesten eerst nog alle uiteinden van de pijpen en buizen blank geschuurd worden voordat ze de ketel in konden. Ook moest van zo’n 14 vlampijpen de lengte nog handmatig aangepast worden.

Daarna begon het ‘echte’ werk: eerst gingen de onderste vlampijpen erin, deze werden vervolgens gewalst aan de vuurkistzijde.

Walsen (of rollen) is het oprekken van de diameter van de beide uiteinden van de vlampijpen en -buizen zodat ze vast in de platen komen te zitten. Aan de rookkastzijde worden ze stoomdicht gewalst. Aan vuurkistzijde worden ze aangewalst en gelast, dit laatste gebeurt als bescherming tegen de vlammen. Het walsen van de eerste set pijpen ging vlotjes met behulp van een mooie, door lucht aangedreven, machine.

Daarna gingen de vlambuizen erin en dat was best een pittige work-out! Het zijn namelijk niet bepaald lichtgewichtjes. Er kwam dus wat teamwork bij kijken.

Eén persoon op de bufferbalk om een buis aan te pakken, één in de rookkast om hem door het gat in de voorpijpenplaat te leiden en één in de ketel om hem weer door het juiste gat in de achterpijpenplaat te steken. En dat totdat alle 38 vlambuizen erin zaten. Vervolgens werd ook de rest van de vlampijpen erin geschoven.

Na een aantal sessies verdeeld over drie dagen zaten alle 124 pijpen en 38 buizen netjes op hun plek en kon de chef na de gedane arbeid rustig een peukje opsteken.

De rust was van korte duur, want de week erna zijn we meteen begonnen met het walsen van de buizen aan de vuurkistzijde. Vanwege het gewicht van de luchtmachine moest eerst nog een speciale constructie opgebouwd worden in de vuurkist. Je houdt dat ding namelijk niet zomaar even op je schouder…

We hoefden gelukkig niet veel moeite te doen voor de constructie. De chef had er namelijk jaren geleden al eens eentje gebouwd voor het walsen van de vlambuizen van de B 1289. En wie wat bewaart die heeft wat! We moesten hem nog even aanpassen aan de breedte van de vuurkist en verstevigen in verband met de zwaardere luchtmachine, maar daarna konden we vrij snel aan de slag.

Voor het zware walswerk werd eerst de luchtmachine stabiel opgehangen aan de constructie, vervolgens werd een verschuifbare telescoop-as aan de machine gemonteerd. Deze as drijft de buizenroller aan. De perslucht voor de machine werd geleverd door onze grote viertrapscompressor, die van stal (lees: uit zijn Hbis) was gehaald.

Het walsen van de buizen ging verrassend snel. Daarna werden ook de overige vlampijpen aan de vuurkistzijde gewalst. We zijn aan de vuurkistzijde begonnen, zodat de gewalste pijpen en buizen daarna meteen stoomdicht gelast kunnen worden. Dit gebeurt (net als alle andere lasklussen aan de ketel) weer door externe, gecertificeerde fotolassers.

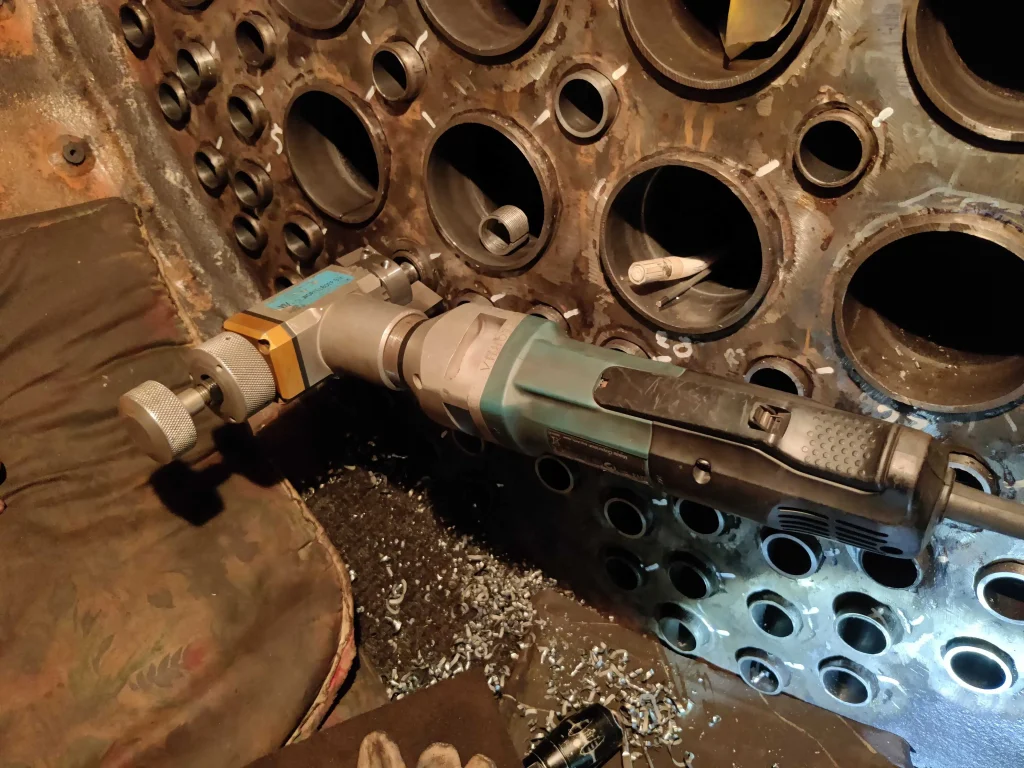

Maar voordat we een afspraak met de lassers konden maken, moesten eerst nog alle pijpen en buizen die nog te ver buiten de pijpenplaat uitstaken op de juiste lengte gemaakt worden. Dit is gedaan met een pijpeindbewerkingsmachine (zet die maar in je Scrabblewoordenboek!), ofwel de pipe beveling machine. Dit apparaat wordt inwendig in de pijp of buis geklemd en met behulp van een kotterkop wordt vervolgens de pijp of buis afgedraaid.

Zodra het laswerk klaar is, kunnen we verder met stoomdicht walsen van de vlampijpen en -buizen in de rookkast. Daarna volgt het spannende gedeelte: de sterktepersing. De ketel wordt dan gevuld met water en onder druk gezet om te kijken of alles goed dicht is.

Revisie voorste draaistel

Het voorste draaistel is inmiddels helemaal klaar en staat onder een glazen stolpje te wachten op wat komen gaat…Bijna dan, we hebben hem van zijn bokken gelicht en onder de tender neergezet, waar hij (een beetje oneerbiedig gezegd) niet in de weg staat. Bovendien hadden we de bokken nodig voor het achterste draaistel.

Revisie achterste draaistel

In de vorige blog gaven we al aan dat we vol goede moed waren begonnen aan het rammelen van het achterste draaistel. Inmiddels is deze helemaal schoon gerammeld en staat hij nu op de bokjes klaar om vermeten te worden.

De assen van dit draaistel vertrekken binnenkort naar de firma Shunter voor een non-destructief (ultrasoon) onderzoek. Waar hopelijk goed nieuws uit komt! Daarna worden de wielbanden spaarzaam afgedraaid.