52-Update-29

Tekst: Roderick Toxopeus en Roxanne Lenzen

In december was het vijf jaar geleden dat de 52 532 onze werkplaats kwam binnenrollen.

Houden we jullie echt alweer vijf jaar via deze blog op de hoogte van het wel en wee van de revisie…?

Time flies when you’re having fun!

En we vinden het natuurlijk super dat jullie onze werkzaamheden nog steeds met veel interesse volgen!

We kunnen wel stellen dat we inmiddels over de helft van dit enorme project zijn ????, maar er zullen zeker nog wat blogs volgen voordat de eerste rook uit de schoorsteen komt.

Helaas kunnen we vanwege de coronamaatregelen nog steeds geen bezoek ontvangen, daarom weer een uitgebreid verslag met de nodige foto’s zodat jullie er toch een beetje bij kunnen zijn.

Ketelvoeding

Aangezien water straks best belangrijk is voor het functioneren van onze 52 532, is de afgelopen maanden hard gewerkt aan de onderdelen en de inrichtingen voor de ketelvoeding.

De twee injecteurs zijn onder handen genomen door EWK (Eisenbahn Werkstätten Krefeld). Begin november kwamen ze helemaal gereviseerd en zo goed als nieuw weer terug naar Simpelveld.

Het was even passen, meten en vloeken maar inmiddels zijn ze allebei netjes gemonteerd op hun plek in de cabine.

Vervolgens zijn de ketelklepkasten op hun nieuwe (of eigenlijk: oude) locatie geplaatst. Bij de Rekonstruktion zijn deze bovenop de ketel geplaatst. Wij hebben ze nu weer op de oorspronkelijke ‘Altbau’ plek teruggeplaatst, aan de linkerzijde van de ketel.

Hierna volgde weer een mooie uitdaging: het aanbrengen van de persleidingen die van de injecteurs naar de ketelklepkasten lopen. Deze leidingen volgen namelijk precies de contouren van de ketel en het was best een klus om ze mooi glooiend te krijgen.

Voor het bepalen van de vorm en positie van de persleidingen hebben we dankbaar gebruik gemaakt van de vele (honderden!) ‘walk around’ foto’s van Altbau BR 52 machines die beschikbaar zijn op internet.

Voor wie (nog) niet bekend is met dit fenomeen: ‘walk around’ foto’s zijn eigenlijk precies wat de naam doet vermoeden. Het zijn foto’s van mensen die zich de moeite hebben genomen om met hun fotocamera rond een locomotief te lopen om alles tot in het kleinste detail vast te leggen. Deze foto’s worden veelal dankbaar gebruikt door schaalmodelbouwers.

En zo dus ook door de 1:1 modelbouwers van de ZLSM ????

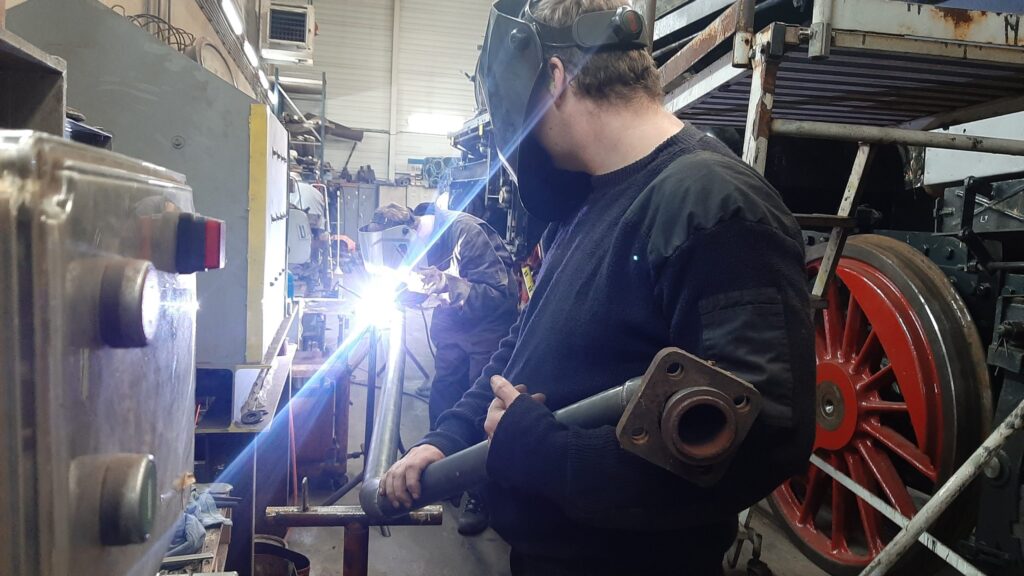

Eerst hebben we proefleidingen gemaakt van stukken oud materiaal. Deze hebben we gebruikt om te passen, te meten en bij te schaven. Toen we helemaal tevreden waren, hebben we de nieuwe persleidingen op maat gemaakt en de onderdelen aan elkaar gelast.

Daarna hebben we de nieuwe leidingen op hun plaats gehangen om de punten te markeren waar de montagebeugels komen te zitten. De posities van deze punten zijn vervolgens verwerkt in de tekeningen voor de nieuwe ketelbeplating.

In de werkplaats in Meiningen werden de schetsplaten aan de buitenkant op de ketelbeplating gelast. Wij hebben gekozen voor een (in onze ogen) nettere oplossing: op de plaatsen waar de montagebeugels gemonteerd worden, komt de schetsplaat met draadgaten aan de binnenzijde van de beplating, zodat je hem van de buitenkant niet ziet. De montagebeugels worden vervolgens met bouten op de ketelbeplating bevestigd.

Verlichting

Omdat de lichtmachine, die eerst op de rookkast zat, nu bovenop de ketel voor het machinistenhuis komt, hebben we nieuwe leidingen voor de verlichting moeten maken.

Er is ook hard gewerkt aan alle elektrische aansluitingen en inmiddels zijn de twee onderste frontseinen en de drijfwerkverlichting aangesloten. Natuurlijk werd dit uitvoerig getest en we kunnen bevestigen dat ze ook branden:

Daarnaast is ook nog de schakelkast voor de verlichting aangepakt. We hadden maar liefst drie schakelkasten, maar aan alle drie de exemplaren scheelde wel iets. Gelukkig is het gelukt om door het uitwisselen van draaischakelaars één van de schakelkasten weer in orde te krijgen.

Reviseren en monteren

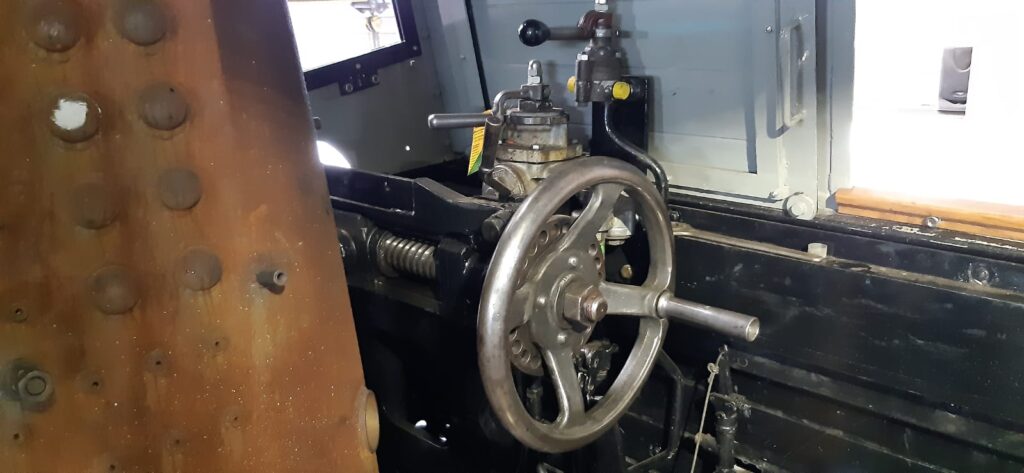

Naast de injecteurs zijn er nog meer onderdelen die we gereviseerd en wel weer hebben kunnen monteren. Zo zijn het ganghendel en de ganghendelstang aangepakt. Daarvoor hebben we het geheel eerst helemaal gedemonteerd en hebben we alle belangrijke delen opgemeten.

Van het ganghendel waren de leisloffen van de loopmoer afkeur, deze zijn dan ook vernieuwd. Van de ganghendelstang hebben we diverse bussen vervangen. Inmiddels staat en hangt alles weer op zijn plek.

Ook de schaarbogen zijn weer gemonteerd, deze zijn door EWK gereviseerd en ingemeten.

Tot slot zijn in het machinistenhuis ook de remkranen en het bijbehorende leidingwerk weer teruggeplaatst.

Hoofdpijndossier ‘vijf op een rij’

Bij een Altbau BR52 zat oorspronkelijk binnenin het machinistenhuis een afsluiterblok met vijf afsluiters naast elkaar op een rij (in het Duits heet dit een Fünfreienventil). Vanuit dit afsluiterblok lopen de stoomleidingen naar de twee injecteurs, de blazer, de lichtmachine en de stoomverwarming.

Later is dit blok verplaatst en zat het aan de buitenzijde voor het machinistenhuis.

Bij de Reko-machines is dit grote blok vervangen door twee blokken: één met drie afsluiters en één met twee afsluiters. Dit was dus ook het geval bij onze 52 532: het ene blok zat tegen het machinistenhuis aan, het andere blok zat ter hoogte van de tweede zanddom. De stangen en het leidingwerk liepen dus zichtbaar over de ketel naar de cabine toe.

Aan het begin van ons revisie-avontuur waren we voornemens om deze twee afsluiterblokken weer te vervangen door het oorspronkelijke Fünfreienventil en dat in of voor het machinistenhuis te plaatsen, zodat er geen leidingen en stangen meer over de ketel zouden lopen.

In het algemeen heerste de opvatting dat je in Polen nog gemakkelijk aan dergelijke afsluiterblokken kon komen.

Laten we een moment nemen om deze zoektocht kort samen te vatten in de (inmiddels welbekende) uiting van onvrede van onze chef werkplaats: “GRR!”

Want uiteindelijk bleek het natuurlijk allemaal weer niet zo simpel. We hebben een goede acht pogingen gewaagd om aan een vijfvoudig afsluiterblok te komen, maar helaas allemaal zonder resultaat. Uit Polen kregen we niets, we mochten niks van sokkellocomotieven afhalen, zelfs het Fünfreienventil op een statisch kunstobject moest blijven zitten waar het zat. We hebben clubs met Altbau BR52 machines benaderd, maar ook zij deden niets van de hand.

De enige slag om de arm die we nog hadden op een gegeven moment was de eigenaar van Dampflok-Museum Hermeskeil. Het idee was om het Fünfreienventil van één van de locs van Hermeskeil om te ruilen voor een houten model. Het hoefde voor daar immers niet meer werkend te zijn. We hadden hier alleen nog geen definitief ‘ja’ of ‘nee’ op te horen gekregen.

Voor het geval dat ook dat feestje niet zou doorgaan, had onze chef nog een plan B: het construeren van een apart afsluiterblok waarmee het tweevoudig en drievoudig afsluiterblok gekoppeld konden worden. Op die manier houd je de twee Reko-afsluiterblokken, maar kun je wel, net als bij een Fünfreienventil, met één hoofdafsluiter de stoomtoevoer naar alle vijf de leidingen tegelijk stop zetten.

De vraag was alleen hoe dit dan in de praktijk in Altbau-stijl in of voor het machinistenhuis gemonteerd zou moeten worden.

Half november hield onze chef een verplichte teken-sabbatical: door een coronageval in zijn directe omgeving moest hij noodgedwongen tien dagen thuis in quarantaine. Gelukkig had hij zelf geen klachten dus kon hij die tijd mooi benutten om achterstallig tekenwerk in te halen. Zo ook voor het Fünfreienventil.

Maar waar moest hij mee beginnen? Het omzetten van een tekening naar AutoCAD voor het houten model voor Hermeskeil? Of het op tekening zetten van het ‘Plan B’ afsluiterblok? Beide maken was geen optie: dat zou te veel tijd in beslag nemen. Het Fünfreienventil begon langzaam een hoofdpijndossier te worden…

Toen herinnerde de chef zich dat we, toen de 52 532 net in Simpelveld was, de twee Reko-afsluiterblokken bij wijze van experiment al eens voor het machinistenhuis gemonteerd hadden. Hij bekeek de foto’s van deze opstelling en zag dat het idee was geweest om het tweevoudig afsluiterblok binnenin het machinistenhuis te plaatsen en het drievoudig blok aan de buitenzijde net boven het raamkapje te monteren.

Op deze manier zouden we niet meer afhankelijk zijn van een Fünfreienventil uit Hermeskeil. Bovendien waren we al een beetje huiverig geworden, want stel je voor dat je het Fünfreienventil in de toekomst nog eens zou moeten vervangen…Dan zou je met hetzelfde, of zelfs met een groter probleem zitten.

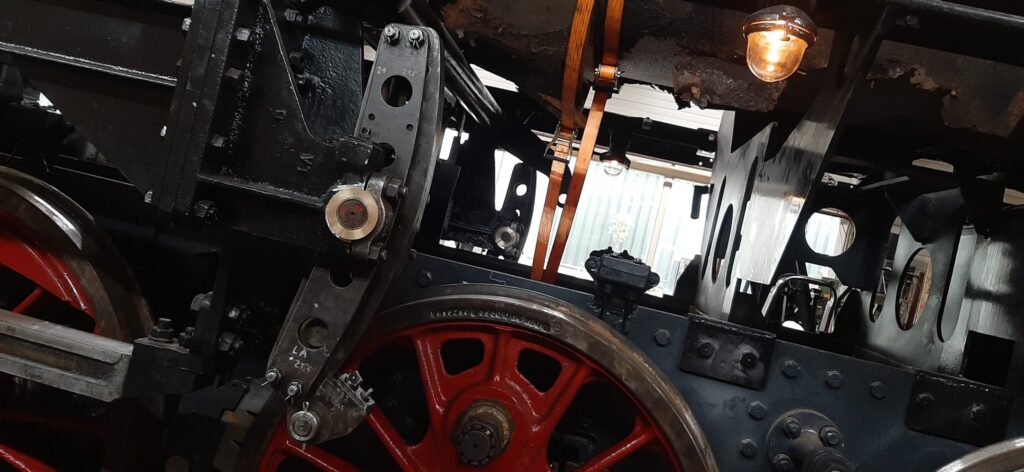

‘Plan B’ leek dus de verstandigste keuze. Nu nog kijken of de opstelling ook in de praktijk mogelijk was. Toen de chef weer terug was in de werkplaats, hebben we de proef op de som genomen en bleken de aflsluiterblokken mooi te passen. En het mooie is, dat de afsluiters binnen netjes met zijn vijven op een rij zitten.

Zo hebben die tien dagen verplichte quarantaine uiteindelijk nog tot iets moois geleid ????

Voor het maken van al het benodigde leidingwerk naar de afsluiters hebben we de afsluiterblokken en de lichtmachine gemonteerd. En omdat we toch bezig waren, hebben we meteen ook de zanddom weer op de ketel geplaatst, zodat we de plaats kunnen bepalen waar de opstapjes naar de zanddom straks moeten komen.

Werkzaamheden aan de ketel

Ook aan de ketel hebben de nodige werkzaamheden plaatsgevonden. Zo is de binnenstoompijp weer gemonteerd zodat de conische aansluitflenzen gelast konden worden. Daarnaast is ook het kapje, dat het voedingswater dat via de ketelkleppen binnenkomt naar beneden geleid, opnieuw gemaakt en in de ketel gelast.

Verder zijn beide pijpenplaten op scheuren onderzocht. Gelukkig zijn er geen scheuren gevonden.

Vervolgens zijn we begonnen met het opzuiveren van de gaten in de pijpenplaten.

Opzuiveren houdt in dat we de gaten waar de vlampijpen en vlambuizen inkomen weer rond slijpen volgens de norm. Dit is een ontzettend lastige en tijdrovende klus.

Het opzuiveren gebeurt met behulp van speciale paskalibers die oplopen in diameter. Met de kalibers wordt de rondheid van het gat gecontroleerd. Daar waar het kaliber het gat raakt, wordt dit aangetekend en wordt het gat groter geslepen totdat het kaliber in het gat past en de rondheid van het gat binnen de tolerantie-marges valt.

Tijdens de eerste ronde van het opzuiveren is voor alle gaten de uiterst toelaatbare ‘onrondheid’ (de afwijking van een perfect ronde cirkel) aangehouden, zodat er altijd nog verder geslepen kan worden. Je kunt immers alleen materiaal wegslijpen om de gaten ronder te maken, je kunt de gaten niet meer kleiner maken.

Na de eerste ronde zijn alle gaten en alle lengtes van de pijpen opgemeten. Helaas zaten er in de gaten nog ontoelaatbare afwijkingen en moesten ze opnieuw opgezuiverd worden.

Pas als alle gaten opgezuiverd zijn, kan de bestelling van de vlampijpen en buizen in gang gezet worden.

Werkzaamheden aan de tender

Revisie voorste draaistel

Ook hier is weer vooruitgang geboekt – de nieuwe bronzen scheensponningplaten zijn nu allemaal gefreesd en weer in de aspotten gemonteerd. Ook zijn de remtriangels weer gemonteerd.

Daarna volgde een inspectie van alle verbinding stangen van het remwerk. Deze inspectie leverde weer het nodige werk op: het bleek dat een flink aantal bussen moest worden vervangen. En als extra vermaak mochten ook van bijna al deze bussen de gaten in de stangen nog uitgekotterd worden…

Maar die frustraties liggen inmiddels gelukkig achter ons: het remwerk is alweer volledig gemonteerd.

We zijn nu vol goede moed (en onder luid gerammel van naaldhamers) begonnen aan de revisie van het achterste draaistel.