Rijtuig 05 kreeg onlangs een stevige opknapbeurt van binnen en beneden en daarover spreken we de heren achter de verf en de veren.

Tekst: Roderick Toxopeus & Roxanne Lenzen

Nou, hier is hij dan eindelijk…update nummer 32! We hebben in de geschiedenis van onze 52 532 revisie nog nooit zóveel tijd tussen twee blogs voorbij laten gaan. Dit had een heleboel redenen, maar daarvoor zijn jullie niet hier…laten we dus zonder verdere omhaal ter zake komen: dit is een bijzondere editie want de 52 532 heeft haar sterktepersing gehad! Dat superspannende gedeelte waar we het in onze vorige blog over hadden. Dat gedeelte waar de ketel gevuld wordt met water en onder behoorlijke druk gezet om te kijken of alles goed dicht is.

Nu is zo’n sterktepersing best een dealbreaker als het aankomt op die felbegeerde eerste rook uit de schoorsteen…want als het water langs alle kanten uit de ketel zeikt, kun je het verder wel vergeten.

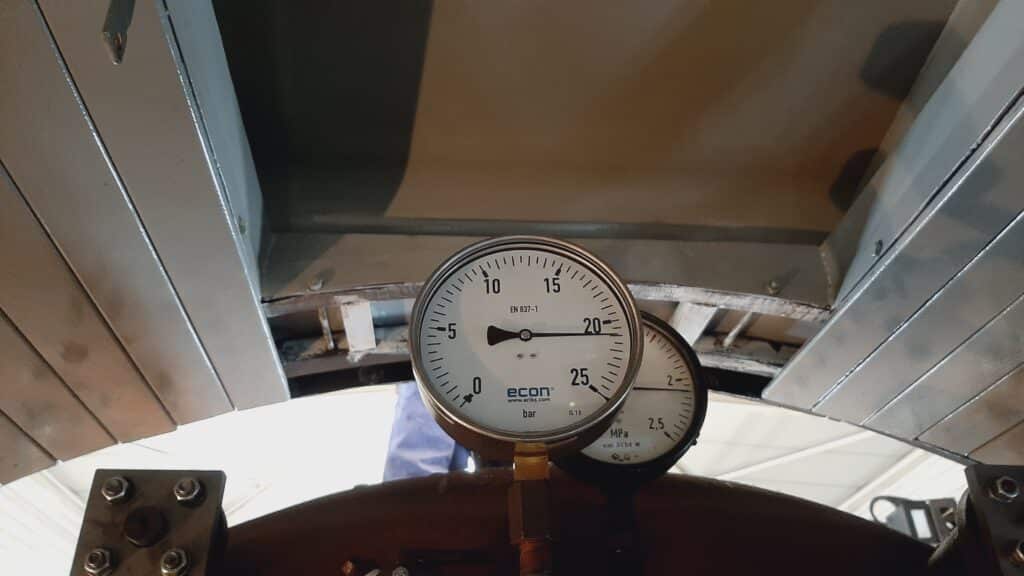

We zullen jullie niet langer in spanning houden: ze is er door! Maar man oh man, wat hebben we een geduld moeten hebben voordat er eindelijk 21.5 bar op de manometer stond (en bleef staan)! En zoals jullie inmiddels wel gewend zijn, vielen er uiteraard links en recht nog wat lijken uit de kast 😉

Onze chef neemt jullie mee in zijn lijdensweg van de afgelopen paar maanden. Het woord is aan hem, de foto’s vertellen de rest.

Klik op de foto’s om ze te vergroten

De laatste fase van de revisie is eindelijk aangebroken, maar zoals het gezegde luidt: de laatste loodjes wegen het zwaarst. Daarom moet ik de afgelopen tijd vaak denken aan iets dat mijn oude leermeester Kees Lindveldt zei: “het ding staart je constant aan met die grote ogen (hiermee doelde hij op de frontlantaarns), maar je komt geen steek verder!” en zo voelde het de laatste tijd ook wel met de 52 532.

In de vorige blog waren we aanbeland op het moment dat de pijpen en buizen aan de vuurkistzijde gewalst waren. Na het walsen volgde het lassen door een gecertificeerde lasser.

Toen alle vlampijpen en -buizen in de vuurkist gelast waren, kon het walsen aan de rookkastzijde beginnen.

Nu is dit een enorm zware klus, omdat alle pijpen en buizen aan deze kant niet alleen vast gewalst moeten worden in de pijpenplaat, maar ook nog eens stoomdicht gewalst moeten worden (ze worden immers niet gelast zoals aan de vuurkistzijde). Deze klus bleek helaas te zwaar voor onze luchtmachine.

En wat doe je als je luchtmachine het niet aankan…? Dan roep je er een paar sterke vrijwilligers bij en probeer je met de hand de buizen dicht te rollen…Misschien ook niet het beste idee, want na een paar rondes Toxo-fitness (lees: beulenwerk) haakte iedereen, inclusief ikzelf, totaal afgemat af.

Aliexpress to the rescue

Nu zijn er in de handel weliswaar zogenaamde ‘krachtvermeerderaars’ te verkrijgen, maar een professionele versie daarvan kost al snel een paar duizend Euro.

Een apparaat huren zou ook geen goedkopere oplossing zijn, omdat we het ding wel een tijdje nodig zouden hebben. Tijdens het scrollen langs verschillende soorten krachtvermeerderaars stuitte ik op een apparaat van Chinese makelij dat eigenlijk bedoeld is om moeren van vrachtwagenwielen vast te draaien. Dit apparaat had een overbrengingsverhouding van 1:64. Hiermee komt er dus 64 keer zoveel kracht uit je handen. Het ding kostte nog geen 50 Euro, dus dat was het proberen wel waard!

Hij moest nog een beetje aan onze wensen aangepast worden, maar daarna werkte het apparaat als een tierelier en konden alle buizen en pijpen gewalst worden. Toen hij eenmaal zijn geld had opgeleverd, gaf hij (zoals te verwachten valt van Chinese kwaliteit) de geest en moesten we nog een tweede bestellen om de laatste pijpen en buizen na te rollen. Maar al met al was het een mooie en betaalbare oplossing!

Toen alle vlampijpen en -buizen stoomdicht gewalst waren, hebben we de oververhitterverzamelkast (voor de geïnteresseerden: dit woord levert je een Scrabble-woordwaarde op van 54) op zijn plek gemonteerd. Ook werden alles goed dichtgemaakt zodat we de ketel met water konden vullen.

De spanning stijgt…

De druk op de ketel werd stap voor stap opgevoerd om te kijken waar er eventueel nog water lekte. In eerste instantie werd de ketel op een druk van 6 bar gezet, vervolgens werd dit opgevoerd naar 12 bar.

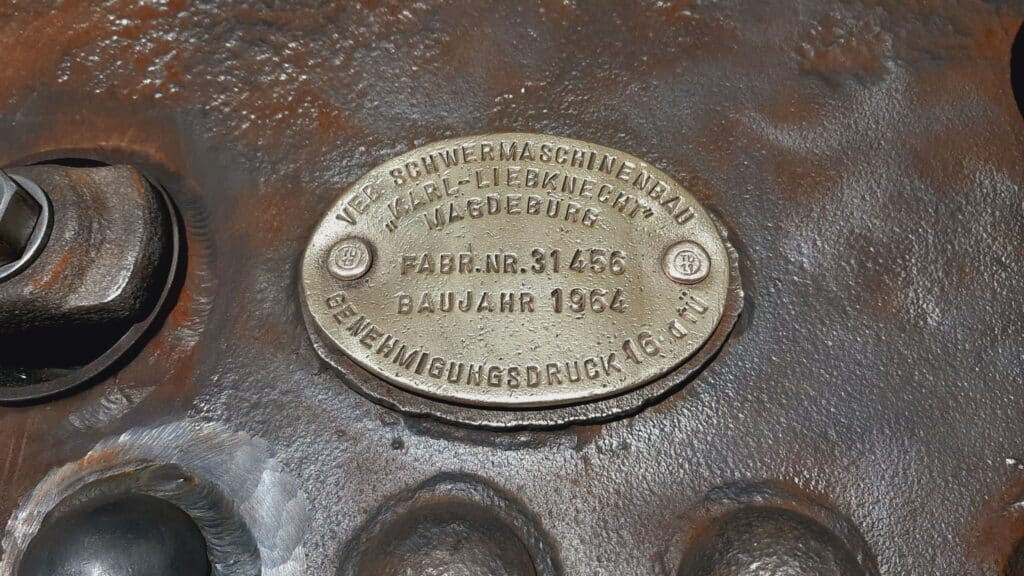

Bij deze druk verschenen de eerste waterdruppels en moesten we nog wat vlampijpen en -buizen nawalsen. Daarna werd de ketel op 16 bar gezet. Dat was wel een bijzonder moment, aangezien het al vijftien jaar geleden was dat hij voor het laatst op zijn bedrijfsdruk heeft gestaan.

Ook bij deze druk moesten we nog van vlampijpen en -buizen nawalsen. De volgende stap was 21,5 bar, de vereiste druk voor de sterktepersing. We wilden de ketel enkele uren op deze druk houden om te kijken of er nog verankeringen vervangen moesten worden en zo ja, waar. En toen begon het…

KLA-BAM!

Bij 18 bar hoorden we een harde klap. We schrokken ons de tandjes en hebben de persing meteen stopgezet. Na een halve hartverzakking en enig onderzoek kwamen we erachter dat van twee dwarsankers de lasnaad gescheurd was.

Alsof dat nog niet genoeg was, bleken ook nog verschillende hemelankers en steunbouten lek. We moesten dus eerst al deze verankeringen vervangen en alle probleempunten aan de ketel laten lassen voordat we door konden gaan met de persing.

Half februari konden we weer door, weer moesten een aantal vlampijpen en -buizen nagewalst worden. Na drie dagen werken in de rookkast merkte ik toch wel dat ik geen 20 meer ben!

Maar…daarna kon de ketel langdurig op de persdruk van 21,5 bar gezet worden. Ook nu vielen er weer wat lijken uit de kast. Want natuurlijk kwamen er weer een aantal gebroken steunbouten en gescheurde oude lasnaden van de hemelankers aan het licht die verholpen moesten worden.

Maar de aanhouder wint! In de eerste week van maart was het moment suprême dan eindelijk daar…en vond een geslaagde sterktepersing plaats door LRQA Nederland!

Petje af

Tegelijkertijd is er ook gewerkt aan het persen, conserveren en isoleren van alle nieuwe leidingen. Petje af voor de vrijwilligers die deze leidingen gebogen en gelast hebben, want er is maar één lekje gevonden.

Voor de exhaustpijp en het broekstuk moesten we nieuwe plaatdelen laten maken. Dit is inmiddels ook gebeurd en de onderdelen zijn in elkaar gelast.

Kriebelwol en ketelbeplating

Toen de ketel eenmaal haar geslaagde sterktepersing achter de rug had, konden we beginnen met het aanbrengen van de ketelbeplating. En daar mag dan eerst van dat heerlijke glaswol onder. Sommige vrijwilligers (we noemen geen namen) krijgen alleen van dat woord al jeuk…

Als eerste ging het rondsel dat achter de dom zit erop. Dit bleek meteen ook de grootste uitdaging te zijn. De plaat moest namelijk aan de onderzijde tussen de keteloplegging geschoven worden. Bovendien heeft hij een conische vorm waardoor hij naar achteren toe ook steeds groter wordt. Deze plaat is officieel toegevoegd aan de lijst met ‘hoofdpijndossiers revisie 52 532’. Maar zoals bij alle hoofdpijndossiers tot nu toe, hebben we uiteindelijk ook dit varkentje weer weten te wassen.

Ondertussen werd ook de buitenvuurkist gecoat. Hiervoor is eerst alle vliegroest van de platen verwijderd. Daarna zijn de platen in de zinkcoating gezet en werd er vervolgens een laag hittebestendige aluminium coating aangebracht.

Vervolgens werd de vuurkist geïsoleerd (kriebel kriebel) en kon de beplating erop.

Inmiddels zit alle beplating op de ketel waardoor de loc steeds meer uitziet alsof ze zo kan wegrijden. Ook de zandkast zit weer op zijn plek.

Al dat plaatwerk moest natuurlijk even blinken in de zon, vandaar dat we de loc even naar buiten hebben getrokken voor een fotomomentje 🙂

We zijn nu begonnen met het monteren van alle appendages en het leidingwerk.

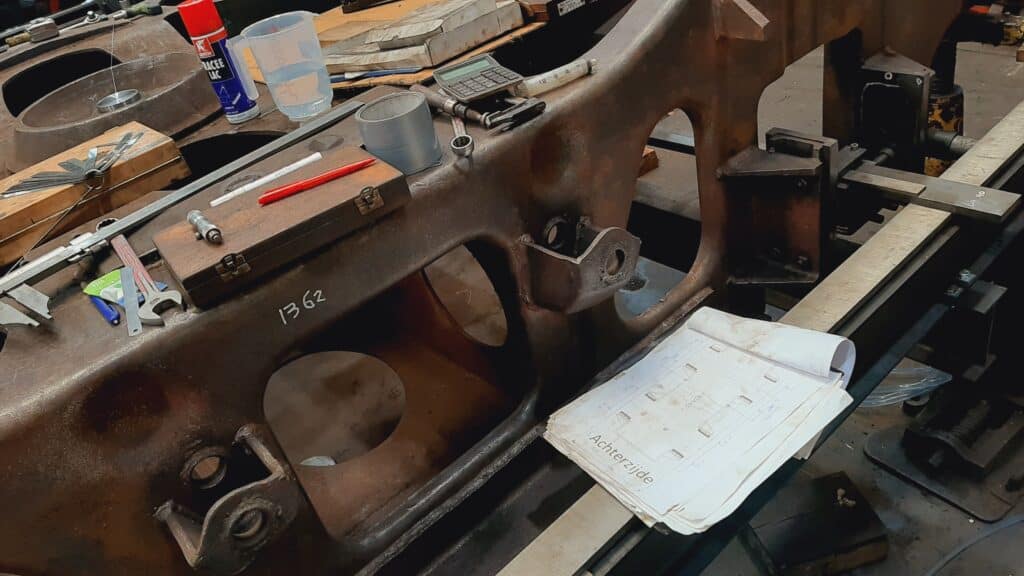

Drijfwerk

We zijn inmiddels ook druk bezig met het drijfwerk. Voor het gieten van de koppelstanglagers hebben we eerst zelf twee nieuwe mallen gemaakt. Inmiddels zijn de lagers gegoten uit WM80 (witmetaal) en zijn ze op hun plek geperst. Ze zijn nog niet helemaal klaar, want ze moeten nog nabewerkt worden zodat ze straks precies op de wielen passen. Hoe al dat stangenwerk allemaal op ingenieuze wijze in elkaar gaat passen (tenminste…dat hopen we!), zal in een volgende blog nog uitgebreid aan bod komen.

In het kader van de drijfwerkpuzzel hebben we ook metingen verricht aan de cilinders, schuivenkast, zuigers en schuiven. Op basis van de resultaten van deze metingen hebben we de nieuwe zuigerveren besteld. Ook is gebleken dat we nog wat werk hebben aan de zuigerstangen en de schuifstangen; hier bleek dat de onrondheid (de afwijking van een perfect ronde cirkel, net als bij de gaten voor de vlampijpen en -buizen) groter is dan de toelaatbare afwijking. Ze zullen dus nog rond geslepen moeten worden.

Daarnaast bleek dat de bronzen leisloffen van de kruiskop (waarmee de kruiskop over de leibaan schuift) teveel zijdelingse speling hadden. Deze zijn daarom opgelast en bewerkt, zodat ze straks weer soepeltjes heen en weer bewegen.

Het machinistenhuis

Het interieur van de cabine begint ook al ergens op te lijken: inmiddels zit ook alle beplating op het ketelfront. Daarnaast zijn we er met wat duw-, hijs- en trekwerk voor gevorderden ook in geslaagd om de loodzware Marcotty-vuurdeur weer op zijn plaats te krijgen. Nog even en dan kunnen ook hier alle afsluiters en appendages gemonteerd worden.

Daarnaast zijn de werkzaamheden aan de elektra in de cabine zover afgerond. De ATB-installatie is klaar voor gebruik. Nu nog zorgen dat de loc ook daadwerkelijk snelheid kan maken 😊

Ook de werkzaamheden aan de tender gaan langzaam maar zeker vooruit. Het zover voltooide voorste draaistel staat nog steeds stof te vangen onder de tender. Het achterste draaistel is aan een revisie onderworpen. We hebben de boel vermeten en de scheenstukken zijn op maat gemaakt en gemonteerd. Ook is het draaistel is inmiddels voorzien van een keurig laagje verf.

De wielbanden van de assen zijn bij de firma Shunter afgedraaid, ze zijn weer terug in Simpelveld en worden op dit moment in de verf gezet.

Als voorbereiding op het terugplaatsen van de draaistellen hebben we de zijdelingse glijplaten van de ondersteuning van het voorste draaistel weer gemonteerd. Ook hebben we twee slechte kokerbalken aan de voorzijde van de tender vernieuwd en is de onderkant van de waterbak al voor een grootdeel in de zinkprimer gespoten.

We hebben dus zeker niet stilgezeten het afgelopen jaar! Hopelijk staat in de volgende blog de tender op zijn asjes en kunnen we jullie alles vertellen over de montage van het drijfwerk.

Of we wachten gewoon net zo lang met een nieuwe blog totdat dat allemaal af is haha!