Miljoenenlijn wint Brons bij verkiezing ‘Leukste uitje’

Tekst: Roderick Toxopeus en Roxanne Lenzen

De afgelopen maanden is er ontzettend veel gebeurd in de werkplaats. Zoveel, dat we niet eerder de tijd hadden om een blog te schrijven, hoewel we natuurlijk stonden te popelen om al het nieuws te delen! Ditmaal daarom dan ook een flinke update…

De assen zijn terug!

Eind oktober was het eindelijk zover – De gereviseerde assen die bij MaLoWa stonden zijn per vrachtwagen teruggekomen naar Simpelveld. Hier zijn ze vervolgens nauwkeurig vermeten.

Voorbereidingen lagers

Ook werden de nodige voorbereidingen getroffen voor het bewerken van de aslagers: voor elk aslager hebben we een bewerkingsformulier opgesteld. Deze formulieren zijn opgesteld op basis van de waarden die volgden uit de berekening van het uitlijnen van het frame, de meting aan de assen en de noodzakelijke spelingen die volgen uit de DV946-norm (de inmiddels welbekende revisienorm voor Duitse stoomlocomotieven).

Het gieten van de lagers

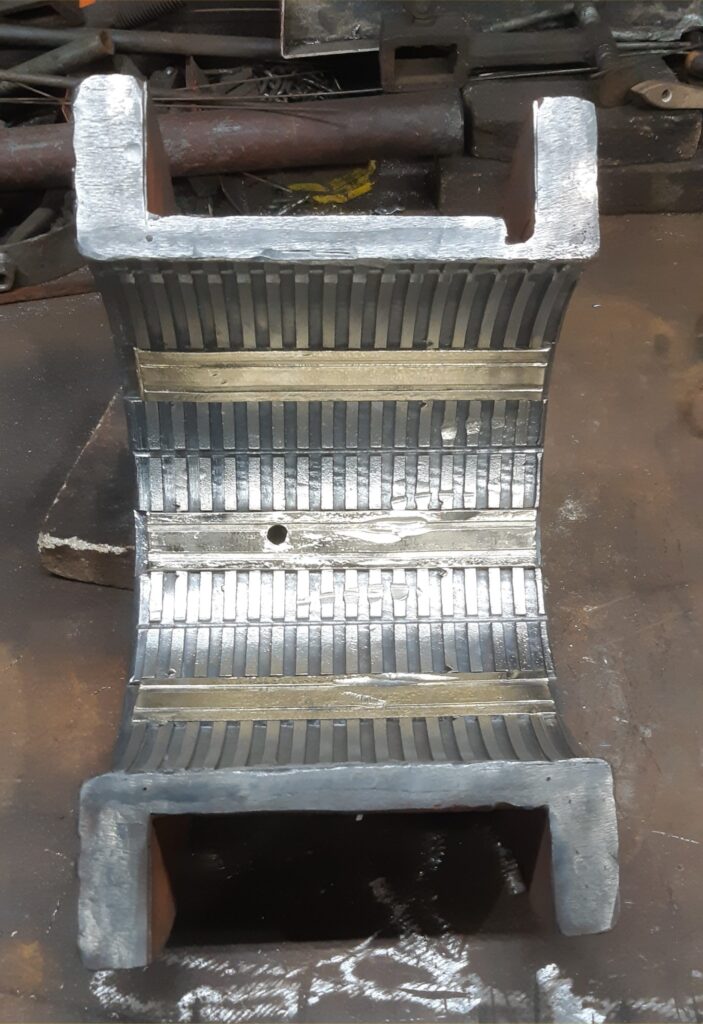

Zoals je in de vorige update hebt kunnen lezen, hebben we de mallen voor de lagers zelf gemaakt. Het gieten van de nieuwe Babbitt-lagers voor onze 52 532 was een klus waar veel nauwkeurigheid bij kwam kijken.

Eerst zijn alle lagers van het oude witmetaal ontdaan. Dit omdat de Deutsche Reichsbahn WM10 gebruikte voor de lagers. Wij gebruiken WM80 en dat materiaal kun je niet mengen met WM10. Nadat het oude witmetaal verwijderd was, hebben we de lagerschalen in een gasgestookte oven gelegd om op een hoge temperatuur alle oude verontreinigingen eruit te branden.

Vervolgens zijn we voor ieder lager als volgt te werk gegaan:

Voor het gieten is de lagerschaal schoongeborsteld en voorverwarmd zodat hij vertind kon worden. Tijdens het verwarmen is de temperatuur nauwkeurig in de gaten gehouden met behulp van een infraroodthermometer, zodat bijgestuurd kon worden indien nodig. Voor de vertinning hebben we een industrieel product gebruikt dat een super S-39 is met een tinoplossing.

Zodra hij afgekoeld was, is de vertinde lagerschaal uitgespoeld en gereinigd. Vervolgens is hij in de gietmal geplaatst en afgedicht. Als afdichtingsmiddel is stopbuspakkingmateriaal gebruikt en de kritische punten werden nogmaals afgedicht met lenit. Daarna is de mal in de oven geplaatst voor het verwarmen van de lagerschaal voor het gieten. Tegelijkertijd werd de gietpan met witmetaal in een elektrische oven verwarmd. Zodra de lagermal en het witmetaal op temperatuur waren, kon begonnen worden met het gieten.

De lagermal werd op de gietplaats gezet en de gietpan met witmetaal werd uit de elektrische oven gehaald. Eerst zijn de grove slakken op het witmetaal handmatig verwijderd, daarna werd een chemisch product gebruikt voor het verwijderen van de laatste verontreinigingen voor het gieten. Vervolgens is het lager zorgvuldig gegoten.

Het meest spannende en risicovolle gedeelte kwam op het allerlaatst: om een harde witmetalen laag te krijgen, moesten de lagerschalen afgekoeld worden met water. Hierbij mocht het water absoluut niet in aanraking komen met het vloeibare witmetaal. Dan zou het witmetaal namelijk uit elkaar spatten.

Gelukkig is dit allemaal goed verlopen en zijn inmiddels de acht koppelaslagers gegoten!

Daarnaast is ook de mal voor de drijfas (het Mangold-lager) gemaakt. Dit was echter nog niet zo makkelijk. Het bovenlooplager was niet zo’n probleem, maar de twee steunlagers hebben de grijze massa van onze Chef Werkplaats behoorlijk doen kraken…:-) !

Het bewerken van de aslagers

Na het gieten volgde het bewerken van de aspotten en lagers, nog zo’n precisiewerkje dat veel tijd kostte. Die tijd zat niet zozeer in de machinale bewerkingen, maar vooral in het meetwerk dat nauwkeurig moet gebeuren.

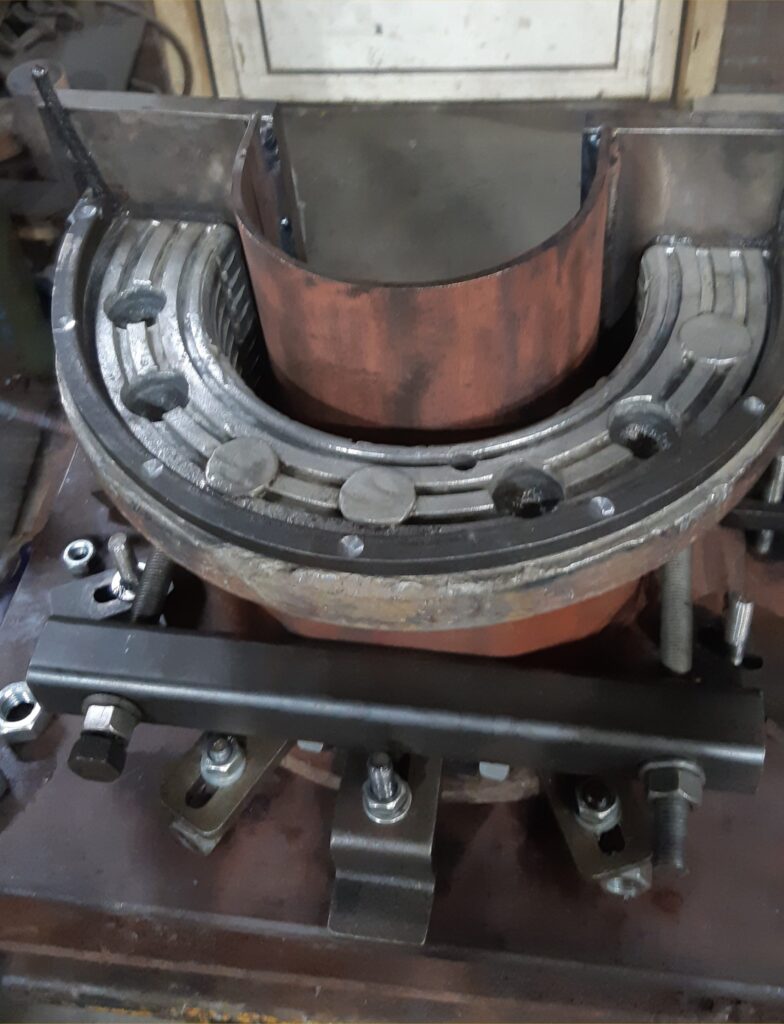

Eerst werden de aslagers in de aspotten geperst. Op de plekken waar teveel speling vastgesteld werd, werden de aslagers structureel verlijmd in de aspotten. Vervolgens werden de aspotten met lager opgespannen op de freesbank. Volgens voorschrift van de DV946 norm, zijn daarna in één opspanning achtereenvolgens de scheensponning gefreesd en het lager uitgedraaid.

Het uitdraaien van de lagers is gedaan met behulp van een kotterkop op de freesbank. Voor het maken van de radius aan de kraag van het lagers hebben we in eigen beheer een radiusbeitel gemaakt, omdat een dergelijke beitel nergens te krijgen was.

Naast de radiusbeitel hebben we ook een eigen gereedschap gemaakt voor het uitklokken van het lager na het op maat frezen van de scheensponningen.

Monteren van de asbak

In onze vorige update schreven we dat de beide asbakken waren gekoppeld en dat we waren begonnen met het plaatsen en deels hechten van de bovenbouw van de asbak.

Hierna hebben we de kleppen en het bijbehorende bedieningsmechanisme gemonteerd en getest.

Bij het uitsnijden van de bovenbouw is destijds goed bekeken welke delen wel en welke delen niet alvast gelast konden worden voordat de gereviseerde bovenbouw weer terug in het frame werd geplaatst. Voor het terugplaatsen hebben we daarom eerst de delen die buiten het frame konden worden gelast alvast bevestigd. Toen vervolgens de bovenbouw in het frame werd gezet, bleek dat alles precies zo uitkwam als van tevoren uitgedacht was!

Hierna werden de delen van de bovenbouw aan elkaar gehecht, waarbij rekening werd gehouden met de maatvoering van de twee asbakken die eronder moesten komen.

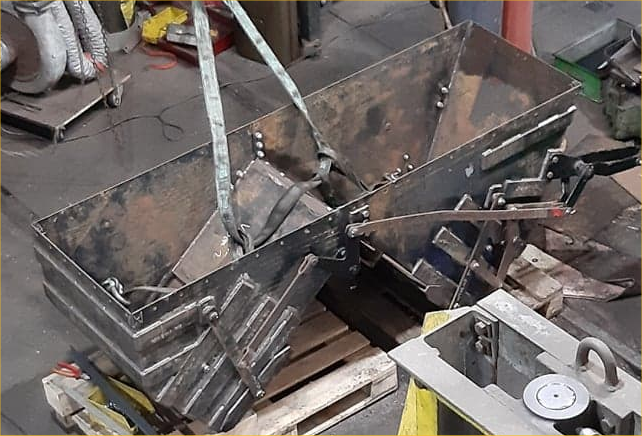

Het plan was om de bovenbouw en de twee onderbakken te koppelen op dezelfde manier als we de oude asbak gedemonteerd hebben: eerst met behulp van de aardwind de bakken één voor één onderin het frame plaatsen. Vervolgens dan met behulp van een kettingtakel vanuit de ketel de bakken naar boven hijsen om ze daarna te koppelen.

Maar tijdens een overleg over deze aanpak, werd een ander idee geopperd: als de bakken toch al met kettingtakels geplaatst zouden worden, hadden we de aardwind helemaal niet nodig. We konden tenslotte ook de bakken in de smeerput zetten, het frame van de loc op het putspoor rijden en vervolgens de bakken vanuit de put omhoog trekken.

Dit bleek een veel minder omslachtige manier. En na wat overleg over praktische zaken hebben we beide gekoppelde onderbakken vanuit het putspoor omhoog gehesen en gekoppeld met de bovenbouw.

Daarna is de 52 532 met de asbak eerst boven de aardwind gezet zodat vanaf de verlaagde vloer alle bevestigingsbouten konden worden gemonteerd. Vervolgens is ze weer naar haar vertrouwde plek teruggereden waar de asbakbovenbouw werd afgelast.

Op het moment van schrijven zijn we bezig met het plaatsen van de constructie voor de luchtkleppen.

Montage van het rem- en veerwerk

Inmiddels zijn ook de nieuwe pennen voor het rem- en veerwerk binnengekomen en konden we beginnen met het plaatsen van het remwerk en de veerhangers.

Al met al schiet het dus al aardig op! We werken er hard aan om de loc zo snel mogelijk weer op haar assen te zetten.

Werkzaamheden aan de tender

Ondanks het vele werk aan de loc, is er toch ook het nodige gebeurd aan de tender.

Het voorste draaistel is nu helemaal gerammeld en alle slechte bussen van de veerophanging zijn vernieuwd. Ook is de draaikom weer naar de eisen van de DV946-norm afgesteld.

Daarnaast hebben we een non-destructief scheuronderzoek uitgevoerd op het frame van het draaistel, waar gelukkig geen beschadigingen uit naar voren zijn gekomen.

Zodra alle aslagers van de locomotief klaar zijn, gaan we beginnen aan de metingen aan het draaistel. Hierover meer in een volgende update!