Seizoen 2018 van start onder fris voorjaarszonnetje

Tekst: Roderick Toxopeus en Roxanne Lenzen

Vier maanden en weer heel wat werk verder! Weer een verhaal vol uitdagingen, maar met gelukkig heel wat minder “GRRR”’s dan de vorige keer.

Het mooie is dat we nu ècht bezig zijn met opbouwen en van een groot deel van het verrichte werk ook direct het resultaat zien. Na iedere klus lijkt de 52 532 weer iets meer op een locomotief.

Dat is natuurlijk prachtig om te zien en voor ons als vrijwilligers ook een enorme motivatie om de schouders eronder te blijven zetten.

We zijn uiteraard supertrots op alle vorderingen en laten deze graag zien. Helaas is de werkplaats nog steeds gesloten voor bezoekers, maar gelukkig kunnen we jullie met onze blog weer een kijkje achter de rolpoorten geven.

Veerwerk

Toen de loc eindelijk op al haar assen stond, zijn we aan de slag gegaan met het veer- en remwerk. Als eerste hebben we de drie achterste assen in de veren gezet. Dit was nog best een lastige klus; de veren en veerevenaars moesten namelijk redelijk horizontaal komen te staan.

Eerst zijn de veren en evenaars visueel horizontaal gezet. Hiervoor moesten de veerhangers verdraaid worden. Vervolgens werden de veren onder druk gezet.

Omdat bij de achterste drie assen de veerevenaars vrijwel gelijk zijn, werden alle veerhangers met dezelfde verdraaiing gesteld tot de loc loskwam van de hulp-lorrie die nog onder het achterste frame stond.

Bij de voorste assen hebben we de veren nog niet geplaatst omdat in de tussentijd de nieuwe veerpoten van het (beruchte…) Krauss-Helmholtz-Lenkgestell (KHL) nog gedraaid moesten worden. Daarnaast moet ook de verschuifbare beschermplaat op het KHL nog gemaakt worden.

De nieuwe veerpoten zijn inmiddels klaar. Het draaiwerk was weer een mooie uitdaging voor onze chef-werkplaats. (In positieve zin dan; ditmaal hebben we hem geen “GRRR” horen zeggen…)

Het venijn zat hem in de inwendige boring met een radius. Dit deel heeft de chef daarom eerst op een proefstuk uitgeprobeerd. Toen die generale repetitie goed ging, heeft hij de veerpoten op de CNC-bank gedraaid.

Ten slotte zijn ook de gietijzeren platen van de stempels van de veerpoten vervangen door bronzen exemplaren.

Remwerk

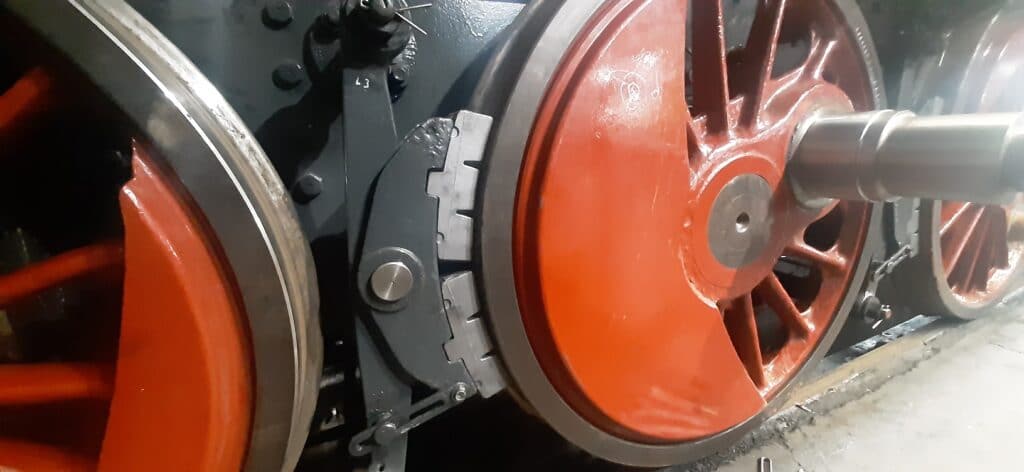

Van het remwerk hebben we alle trekstangen en balansen weer gemonteerd. Daarnaast is de 52 532 (letterlijk) geheel in de nieuwe remblokken gestoken.

Leidingwerk

Misschien minder zichtbaar, maar toch onmisbaar: er zijn inmiddels ook weer verschillende leidingen gemonteerd en getest. Zo is aan de voorzijde van de loc de leiding voor de stoomverwarming op zijn plek gehangen, is er een leiding gelegd voor de ATB-antennes en hebben we de leiding van de treinleiding afgeperst.

We hebben geprofiteerd van het feit dat de bovenplaat die tussen het frame komt te zitten, nog ontbreekt. Daardoor konden we overal nog goed bij. Zodra die plaat er zit, wordt dat wat lastiger natuurlijk.

Het machinistenhuis

In de vorige blog meldden we al dat plan A (de cabine van het machinistenhuis in zijn geheel opbouwen in de werkplaats en vervolgens op de voetplaat monteren) van tafel geschoven was en dat we ons vol goede moed op plan B gestort hadden (na het aanpakken van alle wanden en platen de cabine demonteren en in delen op de loc opbouwen). Gelukkig bleek plan B prima uitvoerbaar, met links en rechts natuurlijk nog wat uitdagingen.

Het teken- en meetwerk op basis van de oude cabine was weer een leuke klus voor onze chef (vooruit…met misschien af en toe een gedempte “GRRR”). Dit omdat alles schots en scheef en zo krom als een hoepeltje was. Toen de koffievoorraad te snel slonk, heeft hij besloten om van de originele maten uit te gaan en alleen de voorzijde zover aan te passen, dat deze op een REKO 50E-ketel past.

Toen kon het knutselwerk beginnen. We zijn begonnen met het herstellen van de voorzijde van de cabine. Aan de voorkant zijn nieuwe platen gekomen en ook de voorste zijplaten zijn vernieuwd.

Daarnaast zijn de slechte delen van de verticale verbinding van de zijwanden ook vervangen. Deze delen zijn één geheel geworden dat met bouten is bevestigd.

De lastigste klus was het vervangen van de hoeklijn die de verbinding vormt tussen de wanden van de cabine en de voetplaat. In de nieuwe platen zaten al alle boutgaten, deze moesten nog wel overgenomen en geboord worden in de hoeklijnen. Het bouwpakket was tenslotte Duits en niet ‘Zweeds’ ????

Toen de voor- en zijwanden klaar waren, hebben we alles gedemonteerd en zijn we met het bouwpakket richting locomotief gegaan.

Als eerste hebben we de twee zijwanden met de voorplaat op de bodemplaat gemonteerd, dat zag er ineens alweer heel anders uit!

Hierna hebben we de achterwand onder handen genomen. Hiervan zijn de hoeklijnen en de plaatdelen die onder de schepplaat zitten vervangen. Toen de plaat klaar was, hebben we deze ook op de cabinevloer geplaatst.

Toen volgde weer een uitdaging (lees: lastige klus). De cabine moest zo uitgericht worden dat alle hoeklijnen pasten waarop het dak bevestigd moest worden, zodat ook het dak erop kon.

Voor het dak zijn vrijwel allemaal nieuwe platen gebruikt, behalve de plaat waarin het dakluik zit, die is hergebruikt. Wel hebben we geheel in Altbau-stijl weer een dakluikkapje (intern ook wel ‘de spoiler’) geplaatst. Deze plaat ging als eerste erop. Daarna zijn de deuren weer terug in de cabine gezet en hebben we de dakgoten en de overige dakplaten gemonteerd.

Toen de cabine eenmaal in zijn geheel op het frame stond, restte ons nog een laatste pittige klus, namelijk het hele gevaarte aan het frame bevestigen.

Je zou zeggen: dat is toch een kwestie van wat bouten door wat gaten steken en moeren erop draaien?

In een ideale wereld misschien wel ja, maar bij onze 52 532 zijn bij de eerste montage van de cabine op het frame de boutgaten uit de losse pols, en dus zonder enige regelmaat, geboord. Dit maakte het voor ons, bijna 80 jaar later, vrijwel onmogelijk om de gaten al in de hoeklijnen te boren voordat de cabine geplaatst zou worden. De gaten moesten dus na het plaatsen van de cabine van onderaf door de oorspronkelijke gaten geboord worden.

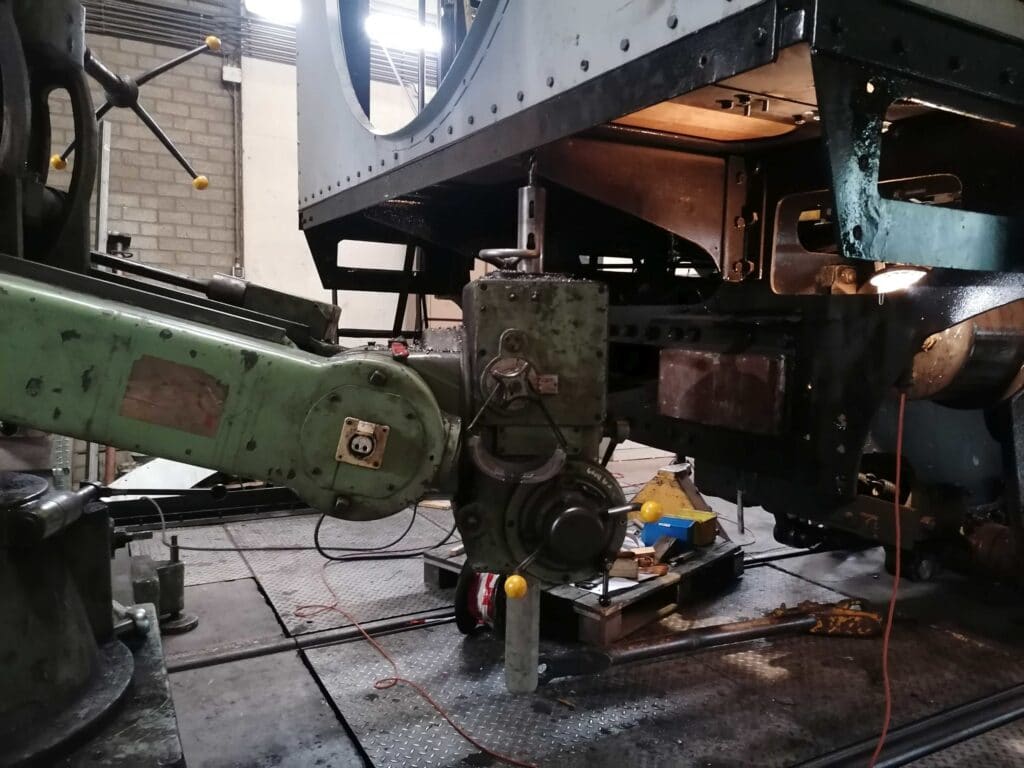

In eerste instantie wilde de chef dit met een grote luchtboormachine doen. Toen hij dit idee opperde bij de vrijwilligers, kwam er echter nog een ingeving naar voren waar de chef zelf totaal niet aan gedacht had: zou het niet met de grote Collet & Engelhardt radiaal-boormachine kunnen?

De chef ging deze mogelijkheid verkennen en warempel: dat zou moeten lukken. Uiteraard was het wel nog een onderneming om dit schatje van 5 ton op de juiste plaats te krijgen. Maar gelukkig kon onze railkraan het zwaargewicht net aan en kijken we inmiddels terug op een mooie, spectaculaire en vooral geslaagde boorklus.

Werk aan de ketel

Naast al het werk dat aan het machinistenhuis verzet is, hebben we ook het nodige aan de ketel gedaan. Zo zijn we druk bezig geweest met de voorbereidingen voor de nieuwe ketelbeplating.

Waar dat nog mogelijk was, hebben we de maten van de oude platen van de langsketel opgemeten en op tekening gezet. Vervolgens hebben we alle oude plaatdelen weer op de ketel gemonteerd om zo de plekken te kunnen aantekenen waar nu altbau-onderdelen terugkomen die op de reko-versie niet meer zaten. Een voorbeeld hiervan is de nieuwe positie van de ketelklepkasten.

Over nieuwe onderdelen gesproken: tussendoor is ook het nieuwe treeplankje voor de zanddom gemaakt.

Ook zijn de zittingen van de aansluiting van de verse stoompijpen van de oververhitterverzamelkast opgewerkt. Daarnaast is ook een aantal draadgaten onder handen genomen, waarvan de schroefdraad slecht was geworden. Zo zijn de draadgaten van de verse stoompijpen in de oververhitterverzamelkast en de draadgaten van de ketelstomp waarop de veiligheden worden bevestigd opgesneden naar een grotere maat.

Omdat bij Duitse locomotieven veel gebruik is gemaakt van zogenaamde ‘LON-schroefdraad’, is het vrij eenvoudig mogelijk om de draad opnieuw te snijden wanneer, na het verwijderen van de tapeinden, blijkt dat deze slecht geworden is.

Hoe dit kan? Daarvoor duiken we voor de geïnteresseerden even in de LON-schroefdraadnorm ????

Deze is in de Duitse industrie ontwikkeld, vooral voor gietstukken, en is tot ongeveer 1975 gebruikt in de locomotiefbouw. Het idee achter de LON-norm was, dat je slecht geworden schroefdraad kan opsnijden zonder dat je hoeft te boren of ruimen. Het enige dat je nodig hebt, is een tap in een grotere LON-maat en wat spierkracht.

Alle LON-draadmaten hebben namelijk precies dezelfde spoed, deze is altijd 10 gangen per inch. En hoewel het een BSW draad is, met dus een Engelse maat, heeft LON-schroefdraad een metrische buitenmaat. Deze loopt steeds op met 1 millimeter.

Wanneer je dus een draadgat hebt van LON W24, waarvan de schroefdraad slecht geworden is, dan pak je een tap van LONW25 (of groter als dit nodig is) en snijd je de draad opnieuw op. Kind kan de was doen!

Voor wie hier nog verder in wil duiken: het bijbehorende normblad is DIN 286.

Revisie voorste tenderdraaistel

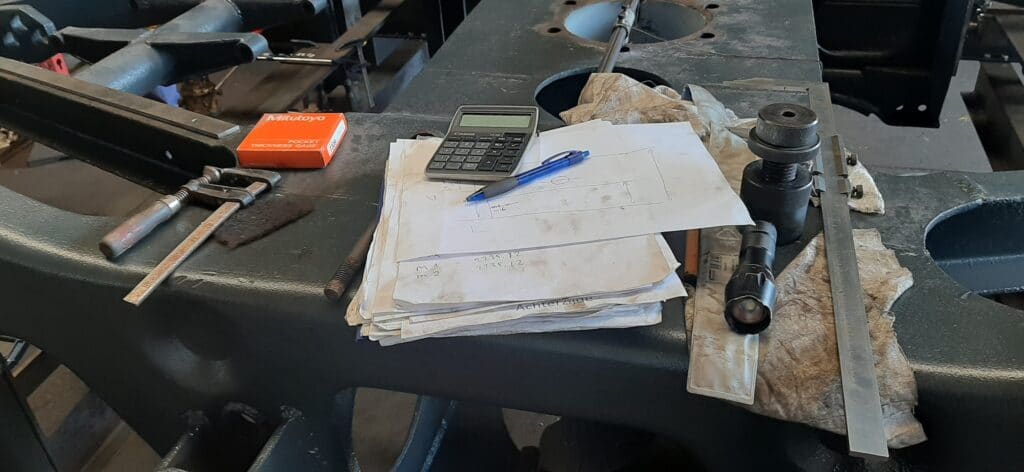

Nadat het draaistel was gespoten, werd het tijd om de boel te vermeten. Als eerste hebben we bokken onder het draaistel geplaatst en volgens de driepuntmeting alles waterpas gezet. Daarna hebben we een raamwerk opgezet rond het draaistel. Hier zijn de linialen op geplaatst.

Alles bleek meteen perfect.

Haha, natuurlijk niet: bij de eerste meting bleek dat het draaistel scheef, krom en windscheef was. Door verdraaiing van de langslinealen konden we de windscheefstelling al onder controle krijgen. Bij een eerste meting bleek dat alle cruciale maten nu gelukkig binnen de werkgrensmaat lagen.

Hierna volgde een totale meting. Hieruit bleek dat de scheenplaten allemaal in de X,Y en Z-as en te grote afwijking hadden. Deze afwijkingen werden eerst verholpen, daarna kon de daadwerkelijke meting worden uitgevoerd.

Vervolgens volgde een meting op de assen en aspotten. Omdat tijdens de eerste meting de scheensponningen in de aspotten niet meer zuiver te bepalen waren, werden deze eerst weer haaks en parallel gefreesd. Hierna werd opnieuw een meting uitgevoerd.

Nadat alles gemeten was, werden de maten berekend voor het maken van de nieuwe bronzen voeringen in de aspotten. Het maken van deze bronzen platen was een tijdrovend werkje. We hebben het prachtige eindresultaat op de digitale plaat vereeuwigd, want daar zie je straks natuurlijk helemaal niets meer van als de tender op zijn asjes staat.

Daarnaast is ook het remwerk van het draaistel gereviseerd en weer teruggemonteerd.

Inspectie tenderassen: wielbanden en lagers

De tenderassen hebben allemaal rollagers waarvan we op dit moment de precieze toestand nog niet kennen. We willen deze dan ook laten onderzoeken om te kijken of ze nog herbruikbaar zijn. Hiervoor lopen op het moment gesprekken met verschillende firma’s die dit voor ons zouden kunnen gaan doen.

Bovendien moeten ook de assen en de wielbanden nog ultrasoon onderzocht worden op beschadigingen. Eventueel moeten de wielbanden dan ook nog afgedraaid worden. Hierover uiteraard meer in onze volgende blog, waarin we weer meer spannende zaken te melden zullen hebben.

En vooruit, nog een kleine sneak-peek naar hoe het avontuur verder gaat in november…Sinterklaas kwam vroeg dit jaar, dit vonden wij in ons werkschoentje: