Gewijzigde dienstregeling op 28, 30 en 31 december a.s.

Vanwege een technisch mankement aan onze stoomlocomotief is het helaas niet mogelijk om de laatste ritten van 2017 met stoom te rijden.

De Railbus (historische Dieseltrein) neemt de ritten van de stoomtrein tussen Simpelveld en Schin op Geul over. Tevens rijdt de Railbus naar Vetschau in Duitsland. De dienstregeling naar Kerkrade wordt o.a. uitgevoerd door een diesellocomotief met eersteklasrijtuigen. Bekijk hier de aangepaste dienstregeling.

Vanwege het ongemak dat deze situatie oplevert willen we onze reizigers hierin tegemoetkomen. Voor de komende dagen hanteren wij daarom de volgende kortingstarieven:

Dagkaart volwassenen: € 12,50

Dagkaart kinderen: € 4,00

Op station Simpelveld kun je op 28 december tevens genieten van een gratis kop warme chocolademelk of Glühwein. Op 30 en 31 december krijg je op vertoon van je treinkaartje een heerlijke oliebol!

Voor vragen over de dienstregeling op de genoemde dagen en/of over al gekochte kaartjes kun je contact opnemen met info@miljoenenlijn.nl of via 045-5440018.

Onze excuses voor het ongemak. Toch wensen wij iedereen alvast een fantastisch nieuwjaar!

* Op 31 december worden alleen de eerste twee ritten tussen Simpelveld en Schin op Geul gereden, zoals vermeld in onze dienstregeling.

Op zaterdag 2 december is de Arriva 14 Bijzondere Bestemmingentrein met de naam ‘Zuid-Limburgse Stoomtrein Maatschappij’ officieel onthuld. Deze feestelijke gebeurtenis werd voltrokken door radio dj maar bovenal treinliefhebber Erik de Zwart. Dit onder het toeziend oog van Michel Schellekens, voorzitter Stichting ZLSM, en Patrice van Bergen, regiodirecteur Arriva. De trein is van binnen geheel in thema van de Miljoenenlijn gebracht met foto’s en informatie over de nostalgische (stoom)treinen van de ZLSM. De omroepstem wordt geheel in stijl verzorgd Erik de Zwart.

Na de doop zette de trein vanaf station Valkenburg met een select gezelschap koers naar Heerlen. Die rit ging ook langs Schin op Geul, het station dat ook met de echte stoomtrein wordt aangedaan.

Bij de start van Arriva in Limburg eind 2016 werd een ‘namenwedstrijd’ georganiseerd om de mooiste en belangrijkste bestemmingen van Limburg te verzamelen. Een deskundige jury selecteerde uit alle inzendingen 30 namen, waarop vervolgens gestemd kon worden door de Limburgse reizigers.

Uiteindelijk hebben 14 treinen een naam gekregen van een Limburgse bestemming. Al deze bestemmingen kenmerken zich door hun, natuurlijke, culturele en/of historische waarde.

Meer info over de 14 bijzondere bestemmingen: www.14bijzonderebestemmingen.nl

Alhoewel in de natuur de winter momenteel voor de deur staat, lijkt voor de 52 532 de lente langzaam aan te breken. Na maanden van noeste arbeid door de techneuten van het 52er-team zijn de werkzaamheden aan het frame bijna voltooid. Werk dat nauwelijks zichtbaar was, maar wat van ontzettend belangrijk is om de machine goed te kunnen reviseren en om toekomstige slijtage te voorkomen. Nu deze werkzaamheden langzaam afgerond zijn, begint definitief de opbouwfase.

Het freeswerk aan de vaste schenen was een tijdrovende klus, maar nu zitten ze, tijdelijk, op hun plek vastgeschroefd aan het frame. Na deze schenen kwamen de stelkeilen aan de beurt, deze werden weer haaks en parallel gefreesd. Nadat de bewerkingen aan de lijbanen voltooid zijn en de firma EWK de ophangpunten van de schaar heeft vermeten, zullen alle vaste scheenplaten structureel verlijmd worden. Hierna wordt de locomotief nogmaals vermeten. De resultaten van deze meting worden gebruikt voor het bewerken van de aspotten en lagers.

De lijbanen bleek na metingen ver onder de afkeurmaat te zitten. De rechter baan kon nog afgefreesd worden maar bij de linker moest de binnenzijde eerst worden opgelast voordat hij bewerkt kon worden. Een groot voordeel was dat onze nieuwe grote freesbank deze klus net aan bleek te kunnen. Het was een behoorlijke uitdaging om dit enorm harde materiaal te frezen.

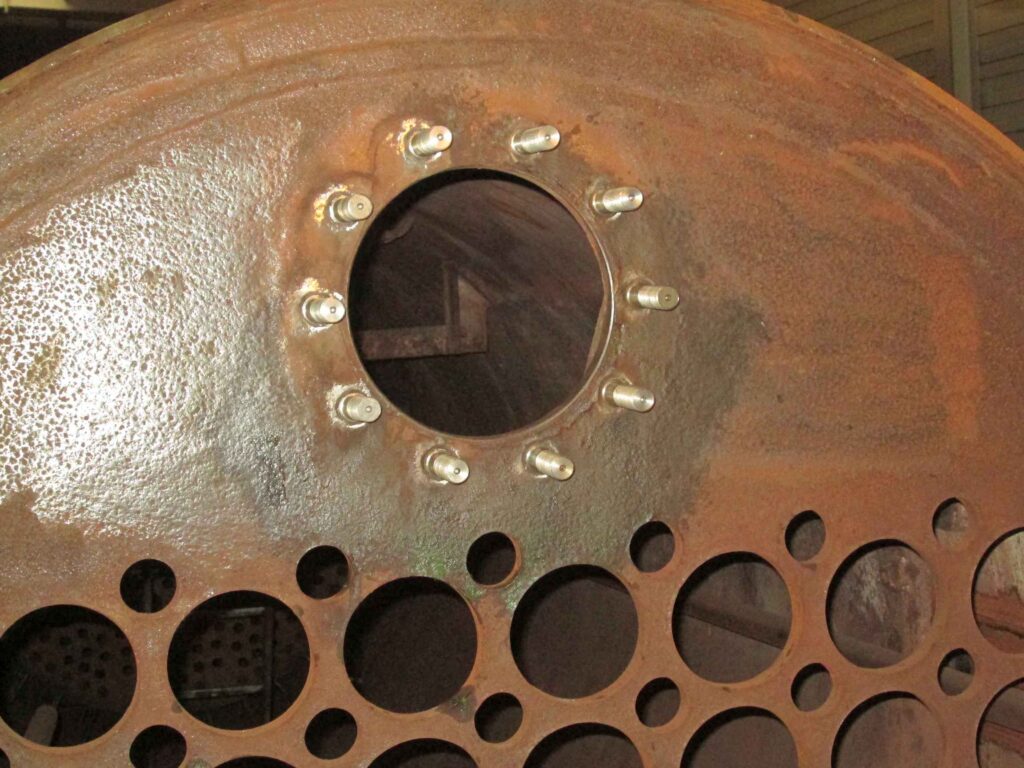

Er wordt ook hard gewerkt aan de ketel. Alle controleboringen van de steunbouten en hemelankers worden schoon geboord. Voor de niet stoomtechneuten: steunbouten en hemelankers zijn verbindingen tussen de binnen- en buitenvuurkist. Deze verbindingen houden de ketel bij elkaar en voorkomen dat hij uit elkaar knalt als er druk op komt te staan. Slechte of twijfelachtige verankeringen worden gemarkeerd en op een later tijdstip uit de ketel gesneden. De draadgaten van de verzamelkast in de voorpijpenplaat zijn schoon gesneden en we hebben nieuwe tapeinden geplaatst. Deze M24 tapeinden hebben in de voorpijpenplaat een draad diameter van W28 x 1/10″.

Gestaag gaat het vooruit met het rammelwerk en schilderwerk aan de assen. Momenteel zijn drie assen geheel af, de derde koppelas zit ook al in de primer.

In de vorige blog hebben jullie al kunnen lezen dat er inmiddels ook flink wordt gewerkt aan de tender van de 52er. Nadat alle schotplaten uit het binnenste van de tender waren verwijderd zijn we begonnen met het rammelwerk en het schoonslijpen van de lasnaden die de bevestiging vormen voor de schetsplaten en bevestigingspunten van de schotplaten. Onze rammelaar wist op menige plaats aan de voorzijde van de tender dwars door de wand heen te gaan. Ultrasoon hebben we toen deze voorplaat gemeten. Gelukkig bleek hij nog redelijk op dikte te zijn. We hoefden uiteindelijk alleen de putten op te lassen. Alle onderdelen voor het vernieuwen van het inwendige van de tender zijn inmiddels afgeleverd. Als de bodem aan de voorzijde weer op dikte is gelast beginnen we met het monteren van de verstevigingschoren en de voorste schotplaat. Hierna zal de kolenbak eruit worden gesneden omdat ook deze snoefrot is. Aan de buitenkant van de tender wordt ook druk gewerkt, de achterkant is kaalgerammeld en in de aflak gezet.

Het lakken van de achterzijde van de tender is het eerste grote zichtwerk (er zijn wel eerder al allerlei onderdelen afgelakt), dat een beeld moet geven hoe de 52 532 er straks uit komt te zien. Hoewel de Miljoenenlijn het, na de kerstritten, enkele maanden zonder stoomtreinen moet stellen, gaan we in de werkplaats de komende winter op volle kracht door om de 52 532 weer in haar oude glorie te herstellen.

De afgelopen twee dagen is door medewerkers van de ProRail Incidentenbestrijding (ICB) druk gewerkt om de twee rijtuigen die zondag 29 oktober ontspoorde weer terug op de rails te zetten. Vanmiddag rond 12.00 uur werd het laatste rijtuig weer op het spoor geplaatst.

Twee jaar geleden heeft de Zuid-Limburgse Stoomtrein Maatschappij haar medewerking verleend tijdens de oplevering van een bergingseenheid van Prorail ICB. In de vorm van de hersporing kan er nu iets teruggedaan worden. Daarnaast grijpt ProRail ICB deze hersporing aan als belangrijke leermogelijkheid voor verschillende functionarissen in de organisatie.

Wij willen de medewerkers van ProRail Incidentenbestrijding bedanken voor hun kennis en kunde!

De komende dagen wordt door de vrijwilligers van de ZLSM de schade aan het spoor en de rijtuigen opgenomen, zodat de herstelwerkzaamheden opgestart kunnen worden. Het streven is om het spoor weer in gebruik te nemen voordat de Kerst Expres in december gaat rijden.

Op 29 oktober, rond 10.00 uur, zijn twee van onze rijtuigen ontspoord. Dit gebeurde bij het verlaten van de rijtuigenloods in Simpelveld.

De precieze oorzaak wordt nog onderzocht.

In de rijtuigen zaten op het moment van het ongeluk geen reizigers. Er is enkel sprake van materiële schade, gelukkig geen persoonlijk letsel.

Na van de eerste schrik bekomen te zijn, werden de taken verdeeld en deed iedereen wat hij/zij moest doen.

We willen alle vrijwilligers die (tot laat in de avond) hun steentje hebben bijgedragen enorm bedanken! We zijn trots op jullie en we hebben laten zien dat we er, als Zuid-Limburgse Stoomtrein Maatschappij, samen voor staan.

Ook willen we de Stichting Historisch Dieselmaterieel bedanken en daarnaast bieden we onze excuses aan voor het feit dat we jullie iets langer in Limburg houden.

Rail Service Net willen we bedanken voor de geboden hulp, steun en materialen.

De komende weken worden er reparaties aan het spoor uitgevoerd, zodat de ritten van de Kerst Expres geen hinder ondervinden van het gebeuren van gisteren.

De Miljoenenlijn is dit jaar wederom genomineerd om het ‘Leukste uitje van Limburg’ 2018 te worden! Bij deze verkiezing, die georganiseerd wordt door het Land van ANWB, mocht de Miljoenenlijn in de afgelopen jaren al het Goud (2014), Brons (2016) en Zilver (2017) naar Simpelveld halen! Help je ons mee om ook dit jaar weer bij de top 3 van Limburgse uitjes te mogen horen? Een mooiere waardering voor onze vrijwilligers bestaat er niet.

Stem nu via deze link en maak direct kans op toegangstickets voor diverse Nederlandse dagjes uit.

Dankjewel alvast!

Op 4 oktober 2017 zal onze stoomtrein helaas niet kunnen rijden. Onze trouwe ‘Hippel’ 639 zal de ritten daarom overnemen. De (ongewijzigde) dienstregeling is te bekijken via de pagina Rijdagen en Dienstregeling.

Tekst en foto’s: Roderick Toxopeus

Momenteel zijn onze techneuten volop bezig aan misschien wel het moeilijkste gedeelte van de revisie van de 52 532: het uitlijnen. Onze Chef Werkplaats Roderick praat jullie bij:

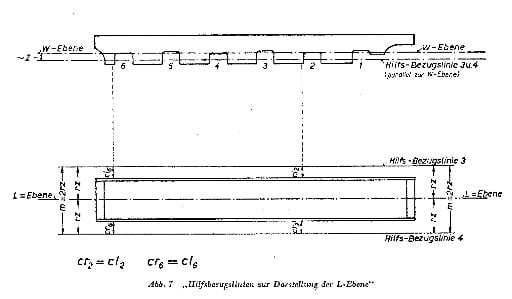

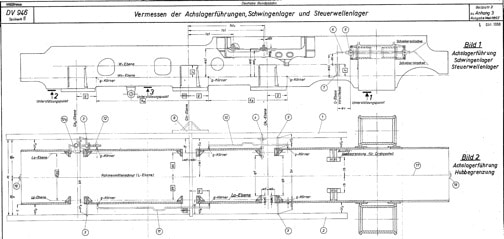

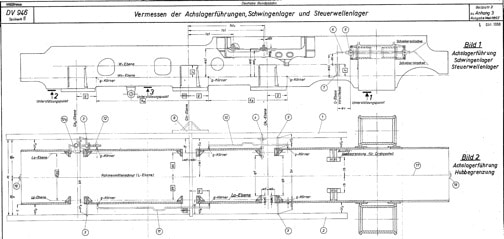

Zoals we in de vorige blog al hebben aangekondigd, hebben we de afgelopen maand de metingen voor het uitlijnen van de 52 532 uitgevoerd. Ze zijn in twee fases gedaan. Als eerste werden de metingen verricht om de positie van de nieuwe vaste scheenplaten te bepalen. Dit is zeer complex. Niet alleen de scheenplaten worden gemeten maar ook het mechaniek. Met de secuurheid van deze metingen valt of staat later de loopeigenschappen van de gereviseerde machine. Een onnauwkeurige meting lijdt tot overmatige slijtage, scherplopen van wielflenzen en warmlopen van het mechaniek. Het uitlijnen kan op drie manieren worden uitgevoerd: een optische meting, meting met loodlijnen of een meting met linialen.

Bij ZLSM maken we gebruik van een combinatie van loodlijnen en linialen. Het doel van deze uitlijning is om alle assen parallel achter elkaar te krijgen, rekening houdend met de hoekafwijking van de cilinders en de vervorming van het frame na 75 dienstjaren. Als eerste wordt het frame volgens de driepuntmeting waterpas gezet. Hierbij moet erop gelet worden dat het frame niet doorzakt. Een raamwerk wordt exact parallel geplaatst over de totale lengte van de voorste tot de achterste koppel as. De afstand van dit raamwerk tot het frame is aan de voor en achterzijde en aan de linker en rechterzijde gelijk. Daarna kan gemeten worden in hoeverre het frame zijdelings afwijkt (maat ARW). Nu wordt met een T-haak de drijfasmiddellijn bepaald, bij Duitse machines kan dit gemeten worden vanuit de [G] punten.

Als de T-haak vanaf de linkerzijde geplaatst is, wordt de afwijking tussen het [G] punt links en rechts vergeleken. Hier controleert men de verschuiving van de linker en rechter frameplaat [OW]. Als hier een afwijking in zit dan wordt de T-haak zó verschoven dat deze afwijking voor het linker- en rechterframe gelijk is. Dan wordt de lengte gemeten vanaf de voorzijde van de cilinder tot de drijfas-middellijn. Deze meting is van belang voor de berekening van de lengte van de drijfstang. In de cilinders is een loodlijn geplaatst en vanuit deze loodlijn wordt de afwijking van de cilinders [AZ] ten opzichte van de linialen gemeten. Als de maten [ARW] en [AZ] binnen de toleranties vallen dan kan verder gegaan worden met de vervolgmetingen. Nu worden op speermaatafstand vanaf de drijfasmiddellijn dwarslinialen geplaatst. Hiermee kunnen alle maten gemeten worden van de vaste schenen en de stellkeilen die later weer van belang zijn voor het bewerken van de aspotten. Verder worden nog vele metingen gedaan aan het mechaniek, lijbaanen, de positie van de lagering van schaarboog, lengtebepaling excentriekstang en lagering van de wentelas.

De 52 532 is niet de eerste stoomlocomotief die ik uitlijn, maar wel een locomotief die me behoorlijke kopzorgen bezorgt, omdat de gegevens uit DV946 en de meetvoorwaarden totaal niet kloppen. Als eerste werden de langsrijen op maat ‘X’ vanaf de frame platen parallel geplaatst. DV946 (Deutsche Bahn-norm voor revisie stoomlocomotieven) schrijft voor maat ‘X’ gemeten vanaf de stellkeilzijde voor de eerste en laatste koppelas. Alleen ik merkte dat er alleen al een behoorlijke afwijking in zat als ik de maten nam van vaste scheenplaats tot stellkeilzijde voor de voorste as. Ook was de frameplaat hier niet volledig zuiver. Daarom werd de lijn uitgericht van vaste scheenzijde van de voorste as tot stellkeilzijde achterste as. Omdat deze meting me toch niet lekker zat wilde ik eerst weten wat de hoekafwijking was van de linker cilinder voordat de rechter liniaal werd uitgericht. Zodoende werd de T-haak in de drijfas-scheensponning geplaatst. De drijfas is gemarkeerd met [G] punten alleen de afstand van [G] tot drijfas middellijn klopte niet met zoals die staan in DV946 van de DB.

Een andere methode wanneer er geen [G] punten aanwezig zijn is om vanaf de frameplaat uitsnede aan de voorzijde je hart maat te bepalen van de drijfas [WA= 235]. De T-haak stond op positie en van hieruit werden de linialen voor de 1e en 2e koppelas in positie gebracht. Bij elke meting probeer ik een controlemeting uit te voeren. Hiervoor werden de laatste metingen van RAW Meiningen vergeleken. Nu bleek dat de hartafstand tot de vaste scheenplaat niet klopte. We hadden een afwijking van 5 mm. Tijdens het bestuderen van de papieren viel het kwartje: op het papier stond geschreven [G] = 500. Het [G] punt werd nagemeten en warempel de T-haak stond ingesteld op 505. Hieruit blijkt dat Meiningen de assen 5 mm meer naar achteren heeft verplaatst dan dat origineel op tekening staat. Nu werd de hoekafwijking ten opzichte van de linker cilinder gemeten, deze afwijking was nog binnen de norm. Aan de rechterzijde hebben we de langsliniaal afgesteld. Nu werd met speermaten de parallelliteit gecontroleerd van beide linialen. Bij de eerste meting vanuit de eerste scheensponning verbaasde het me dat de afstand 3 mm groter was dan waaruit ik van uitgegaan ben op basis van de originele tekening. Mijn verbazing werd nog groter, want ik mat een afwijking tussen de afstand van de linialen van de voorste en achterste as van wel 3 mm. De afwijking was zo groot dat dit geen instellingfout van de linialen kon zijn. Wat bleek: de eerste maatafwijking van 3 mm komt doordat de frameplaten dikker zijn (31 mm rechts en 32 mm links, tekening maat is 30 mm). Verder bleek dat de frameplaten niet parallel lopen en een afwijking hebben van voor tot achter van ongeveer 3 mm. Dit werd gemeten aan de binnen zijde. Nu laat DV946 me alleen, in alle boekwerken die ik heb gaat men ervan uit dat het frame parallel loopt. Hoe nu verder? Het parallelle raamwerk wat uit de langslinialen bestaat moet nu zo ingesteld worden dat de cilinderhoekafwijking voor links en rechts binnen de norm valt. Tevens moeten van uit dit raamwerk ook de lummelbout en tenderkoppeling gecontroleerd worden. Op schrift is dit eenvoudig gesteld maar in de praktijk gaan hier vele uren aan afstelwerk in zitten.

Nadat de langslinialen zo waren ingesteld dat ze parallel liepen en dat de hoekafwijking van de cilinderhartlijnen binnen de norm vielen werden de gegevens verzameld voor het aanmaken van de nieuwe vaste scheenplaten. Origineel waren deze scheenplaten bevestigd met pasbouten. In de oude scheensponningen werden op enkele plaatsen deze schroefdraadgaten teruggevonden. Als eerste zijn van de tweede koppelas de scheenplaten gemonteerd en geboord. Dit boren in keihard gietstaal was nog een behoorlijke uitdaging. Het eerste gat koste me bijna een hele dag omdat de boren niet wilden snijden of te veel hapten. Het grootste probleem was om de eerste boor van 6 mm erin geboord te krijgen. Het boren moet gebeuren met een handboormachine omdat er geen plek is om een magneetboor te plaatsen. Nadat de boren onder de gewenste hoek en vrijloophoek waren geslepen ging het enigszins. Alleen de eerste boorgang was een ramp. Na contact te hebben opgenomen met de firma Van Ommen werden boren afgeleverd die het beduidend beter deden. Een week zwoegen later zaten de scheenplaten van de tweede koppelas erop. De eerste koppelas volgde. Op de scheensponningen waren geen markeringen herkenbaar van schroefdraadgaten. Het eerste gat werd geboord en het viel me op dat het materiaal harder was dan de vorige schenen. Bij de tweede boor ging het mis deze boor hapte en ik begreep niet waarom. Nadat de boor meerde keren was vast gelopen werd het gat gecontroleerd. De oorzaak was gevonden: ik zat half in de oude schroefdraad. Grrrrr. Deze scheenplaat kon naar de schrothoop worden verwezen. Daarna werden alle scheensponningen ultrasoon gecontroleerd. Op basis van deze metingen hebben we de posities van de nieuwe schroefdraadgaten bepaald. Toen hadden we het boorwerk onder controle en gestaag zijn alle overige scheenplaten gemonteerd. Zodra alle nieuwe scheenplaten zijn gemonteerd moet de hele locomotief nogmaals vermeten worden; dit zal volgende maand gaan gebeuren.

Door dit langdurige precisiewerk aan het frame kan er verder weinig aan de locomotief gewerkt worden. Daarom zijn we begonnen aan de tender. Het stoot- en trekwerk is aan de voorzijde gedemonteerd en ook de stoomverwarmingsleiding. Als eerste zal de waterbak inwendig worden opgeknapt, want alle tussenschotten zijn snoefrot. De schotplaten worden op tekening gezet en extern uitgesneden. Na de schotplaten wordt de kolenbak onder handen genomen.

Diverse delen van het remwerk zijn gerammeld en in de primer gezet. Verder zijn ook een aantal assen van de locomotief kaalgerammeld en in de primer gezet.

Eind augustus zijn we op pad geweest om de veren van de lok en Krauss-Helholz-Gestell te laten testen en waar nodig te vernieuwen. De veren zijn afgeleverd bij de verenfirma Rüter in Dortmund. Vervolgens ging het naar de firma EWK waar we een gereviseerde lichtmachine hebben opgehaald en waar het reviseren van andere onderdelen van de 52er werd bekeken.

Afgelopen weekend hebben vele bezoekers van de Stoomtreindagen in onze werkplaats van dichtbij het revisieproject 52 532 kunnen aanschouwen. We waarderen de vele positieve reacties die we, ook op onze blogs, mogen ontvangen. Het geeft ons extra moed om op volle kracht verder te werken aan de 532. We zijn heel voorzichtig in de opbouwfase aanbeland. Onze Chef Werkplaats vertelt wat er in de afgelopen twee maanden aan werk is verzet:

Aan de ketel hebben we de binnenstoompijp gedemonteerd. De conus hiervan, die aansluit tegen de oververhitter-verzamelkast, was te veel weggeteerd. Toen deze binnenstoompijp was verwijderd hebben we ook de draadeinden in de voorpijpenplaat eruit gesneden.

Als eerste werden de draadeinden ingeboord met behulp van de magneetboormachine, daarna werd de schroefdraadhuls eruit gesneden.

Dit was geen gemakkelijke klus maar het is toch weer gelukt om de draadhulzen er uit te snijden zonder de oude schroefdraad in de pijpenplaat te beschadigen. Voor het verwijderen van de schroefdraadhulzen heb ik een aantal, speciaal naar mijn wens geslepen en gevormde, beitels gemaakt. De draadgaten zijn schoongesneden en nieuwe draadeinden kunnen nu vervaardigd worden.

De nieuwe beweegbare steunbouten zijn op lengte gemaakt en geplaatst in de ketel.

De binnenstoompijp met haar conissen is op tekening gezet en zal extern worden gemaakt. Momenteel worden van alle steunbouten en hemelankers de controleboringen schoongeboord. Steunbouten en hemelankers die twijfelachtig zijn worden dan nog verwijderd. Verder zijn de hemelankers klaar gemaakt voor montage in de ketel.

In de rookkast zijn de laskanten geslepen. Dit is ook gebeurd bij de plaat die uit de rookkast is gesneden om de OV-verzamelkast te kunnen demonteren.

De plaat tussen de cilinders en ter hoogte van de lummelbout is er weer in gelast. Dolf heeft hiervoor in de meest lastige posities moeten liggen.

Hierna was het de bedoeling om te beginnen met alle metingen die bij het uitlijnen van de machine horen. De hulpstukken voor het uitlijnen werden daarvoor aan het frame geplaatst.

Maar helaas…. In het vorige blog heb ik al geschreven dat de vaste scheenplaten te grote afwijken hadden. Vroeger in de grote AW’s (AusbesserungsWerk) hadden ze een mobiele freesmachine die parallel aan het frame liep, waar eenvoudig de scheenplaten konden worden bewerkt. In onze museumwereld kunnen we veel, maar deze methode van een mobiele freesmachine die langs beide zijkanten van het frame rijdt en dan nog parallel, dat kon ik niet voor elkaar krijgen. Met de vaste schenen moest echter wel wat gebeuren. Er bleef eigenlijk nog maar één mogelijkheid over. Lang heb ik er over nagedacht om het handmatig te slijpen, maar de groeven en schuinstelling was zo veel dat het niet om 1/10 mm. ging maar dichter bij de 1 mm. kwam. Tijdens mijn vakantie heb ik hier nogmaals lang over nagedacht. Uiteindelijk heb ik het besluit genomen om de vaste scheen helemaal van de scheenplaat te verwijderen. Tijdens het snijden gingen mijn gedachten verder, eigenlijk wil je dit niet maar er was ook niet een andere eenvoudigere oplossing.

Nadat de scheenplaten waren verwijderd werd de machine nogmaals gecontroleerd of ze waterpas stond voor het uitlijnen. Het uitlijnen gebeurt in twee fases. De eerste fase wordt om alle gegevens te verzamelen voor het bewerken van de nieuwe vaste schenen. Dit is een meting in twee asrichtingen (X en Y as) en daarnaast nog de schuinstelling in drie assen (X,Y en Z as) ten opzichte van de loodlijnen. Het meten is één ding, maar de vertaling van de meting op papier naar de freesbank is een tweede uitdaging.

Voor het bepalen van de breedtematen van de vaste scheensponningen en het zuiver pas en parallel slijpen van deze hebben we 3 passtukken vervaardigd. Met behulp van voelermaatband werden de scheensponning zo nauwkeurig mogelijk pas geslepen. De nieuwe vaste scheenplaten werden besteld en na binnenkomst vlak en parallel gefreesd, en de groef die om de scheensponning geleidingplaat komt werd voorgefreesd.

Het was een genot om dit met de grote freesbank te doen. Met een mantelkopfrees met wisselplaten werd met een snij-snelheid van 150 tot 275 meter per minuut de schenen bewerkt. De voorzijde van de vaste scheen werd met zo’n hoge snijsnelheid bewerkt dat het eindresultaat eruit zag of ze geslepen waren.

De nieuwe vaste schenen worden niet meer gelast maar zoals het op de originele tekeningen staat vastgeschroefd op de geleidingsplaat van de scheensponninig. De reden waarom we dit doen is omdat de materiaalsoort waaruit de scheensponning is gemaakt van een dusdanig onzuivere gietstaalsoort is, dat het onherroepelijk tot scheuren van het moedermateriaal lijdt bij laswerkzaamheden. In de DDR-tijd werd wel gelast met alle gevolgen van dien. We troffen lasnaden aan die totaal uitgebroken waren, of scheenplaten die aan de zijkant totaal waren in gescheurd en zelfs vaste scheenplaten die in twee stukken waren gebroken. Op diverse plaatsen zagen we scheuren in de scheensponningplaat door de slechte materiaaltoestand. Bij het verwijderen van de oude vaste scheenplaten ontdekte we de oude schroefdraadgaten. Nadat de hulpstukken voor het uitlijnen klaar waren, werd verder gegaan met het reviseren van het remwerk. Van de zijdelings beweegbare remhangers wordt momenteel het zijdelings beweegbare mechanisme gereviseerd. Van de remwerkbalken werden de slechtste bussen van de tappen verwijderd en daarna werd de tap weer zuiver rond gedraaid zodat nu een nieuwe krimpbus geplaatst kan worden.

Ook deze maand zijn weer vele onderdelen van het remwerk ontroest, in de primer gezet en uiteindelijk afgelakt. Nadat de remwerk onderdelen klaar waren is, zijn we begonnen met het rammelwerk aan de koppelassen.

De nieuwe set oververhitters voor de 532 werd deze maand afgeleverd door de firma EWK uit Krefeld. Inmiddels echter, zijn de oververhitters alweer verhuisd naar onze Stoomtrein-collega’s in Beekbergen waar ze in een Reko-machine worden ingebouwd. De Veluwsche Stoomtrein Maatschappij had twee sets 50E-oververhitters besteld bij EWK, maar door complicaties konden deze niet op tijd geleverd worden. Daarom werd aan ZLSM de vraag gesteld of ze onze set niet mochten gebruiken. Wij waren toch nog niet zo ver met onze machine dat deze ingebouwd kunnen worden. Naderhand krijgen we een set oververhitters van de VSM terug. Kortom, een vriendendienst voor een collega-museumorganisatie die even met de handen in het haar zat.

Tour de L1mbourg is een dagelijks wielerprogramma bij de Limburgse zender L1.

Tijdens de Tour de France 2017 steeds live vanuit een andere Limburgse gemeente. Op zondag 16 juli strijkt de filmkaravaan neer op het station van de Miljoenenlijn in Simpelveld!

Tour de L1mbourg is van 30 juni t/m 23 juli te volgen op L1 TV en L1 Radio.