Tekst: Roderick Toxopeus & Roxanne Lenzen

Foto’s: Roderick Toxopeus, Roxanne Lenzen, Tim van Els, Dennis Schiffelers & EWK

Zei onze chef niet in de vorige blog al dat de laatste loodjes het zwaarst wegen? Dat gezegde kunnen we inmiddels wel aanpassen naar ‘De grootste lijken vallen als laatste uit de kast’.

Hoewel onze 532 een hele belangrijke stap overwonnen had en sinds maart vorig jaar door de sterktepersing heen was, was het misschien wat overmoedig om al te stellen dat ‘de laatste fase van de revisie eindelijk was aangebroken’. Nou ja, misschien was dat wel zo. Maar in die fase, daar bevinden we ons op dit moment dus nog steeds 😉

Dit betekent echter allesbehalve dat we een jaar hebben stilgezeten en bier en borrelnootjes hebben genuttigd, terwijl we hoopten dat het drijfwerk zichzelf zou installeren. In tegendeel, we zijn weer eens zo hard bezig geweest dat het schrijven van de blog er telkens maar bij inschoot.

Tel daar de komst van Bonne met de nodige instructieritten en een instructiecursus Duits water koken plus een lekker druk (hoog)seizoen bij op en voor we het wisten, waren we alweer een jaartje verder.

Onze vorige blog eindigden we met het uitspreken van de hoop dat tegen de tijd dat de volgende editie online zou komen, de tender op zijn asjes zou staan en we jullie alles zouden kunnen vertellen over de montage van het drijfwerk.

Nou, de tender staat op de asjes en over het drijfwerk kunnen we een heel boek schrijven. We hebben er dus een extra blog-hoofdstuk van gemaakt. En als extra bonus had de 532 uiteraard nog een paar verrassingen in petto. Zo bleek dat de zwaarste lijken niet uit de kast, maar uit cilinderblokken vallen.

Maar hee…we blijven lachen en sleutelen! Zoals iemand het zo mooi verwoordde onder onze vorige blog: gaat niet, bestaat niet!

Klik op de foto’s om ze te vergroten

We gooien de volgorde in deze blog eens om en beginnen met de werkzaamheden aan de tender. In onze vorige update eindigden we met de assen die in de verf werden gezet. Inmiddels zitten die assen dus allemaal onder de tender…en zit de tender aan de locomotief.

Maar voordat het zover was, moesten we eerst nog de draaistellen in elkaar zetten. Bij het voorste draaistel ging dit snel, want hiervan hadden alle veerophangingen en remwerkdelen al gereviseerd.

Bij het achterste draaistel moest een deel van deze werkzaamheden nog gebeuren. We hebben van dit draaistel bijna alle bussen van het remwerk vervangen omdat ze ver versleten waren.

Toen allebei de draaistellen in elkaar zaten, hebben we de verbinding vanaf de remcilinder naar het midden van de tender onder de loep genomen. En ja hoor…hier moesten we ook de bussen vervangen. Toen deze op hun plek zaten en we alle luchtleiding weer geplaatst hadden, konden we de tender op zijn draaistellen zetten.

Vervolgens is de bovenbouw nog helemaal in de zwarte verf gezet. Hierna konden we de verschillende onderdelen monteren, zoals de leidingen voor de stoomverwarming en de verlichting. Toen de tender zover af was, hebben we hem met een noodkoppeling aan de locomotief gekoppeld.

In de vorige blog hebben we uitvoerig verslag gedaan van de kriebelige aangelegenheid van het plaatsen van de ketelbeplating. Toen eenmaal al het glaswol onder het plaatwerk verdwenen was, konden we beginnen met monteren van de verschillende appendages en het leidingwerk. Of moeten we schrijven lijdingwerk?

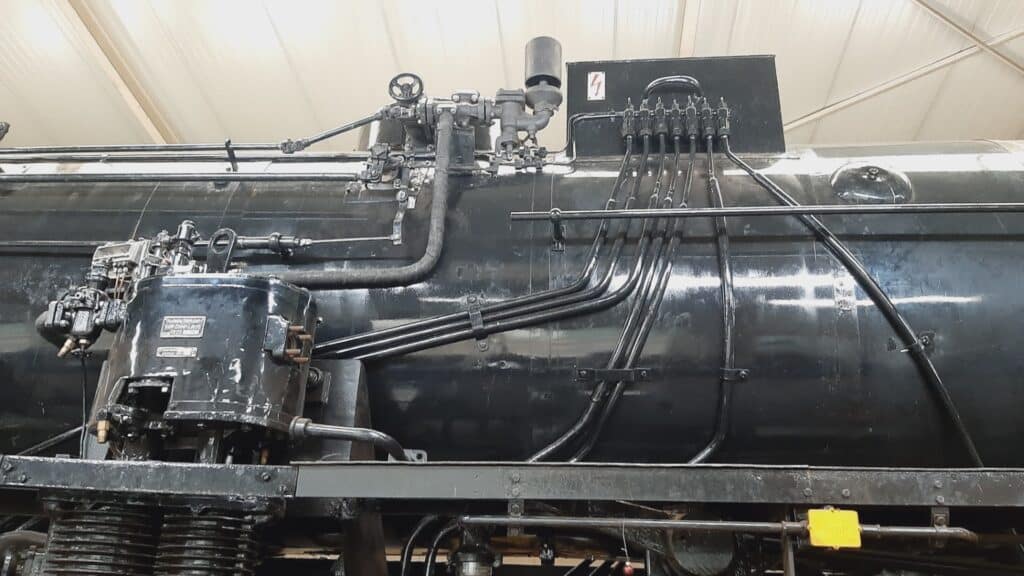

In update 31 konden jullie al een kleine klaagzang lezen over het buigen en voorlopig monteren van de twee sets van de zeven zandleidingen die van de zandkast naar de wielen lopen. En hoeveel tijd dit in beslag heeft genomen. Al dat voorbereidend werk heeft zich uiteindelijk meer dan geloond, want inmiddels zitten de zandleidingen strak in de lak en lopen ze keurig langs de ketel op de manier zoals dat bij een altbau BR52 hoort.

Maar als het nou alleen nog die zandleidingen waren… Je raadt het al: we moesten natuurlijk nog veel meer leidingen opnieuw maken. Omdat ze slecht geworden waren. Of omdat ze er simpelweg helemaal niet meer waren. Elke leiding afzonderlijk werd eerst in de juiste bochtjes gebogen, waar nodig uit delen aan elkaar gelast en vervolgens op sterkte geperst, om te controleren of hij goed dicht is en tegen de druk bestand is die er doorheen moet straks. Vervolgens is elk leidinkje, groot of klein, in de primer gezet, afgelakt en gemonteerd. Tel alle uren die daar in gaan zitten maar uit!

Naast al het werk aan het leidingwerk hebben we ook de regulateurklep gereviseerd en weer in de dom gemonteerd. Toen die eenmaal op zijn plek zat, kon de dom dichtgemaakt worden en de bekleding eromheen aangebracht worden.

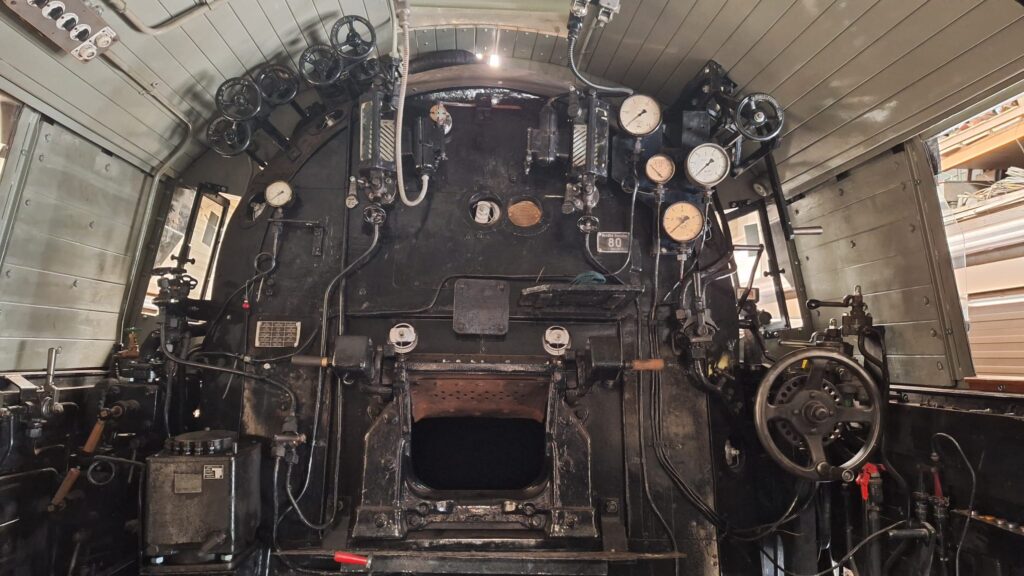

Omdat ook in de cabine alle kriebelwol onder het plaatwerk was verdwenen, konden we daar beginnen met het plaatsen van de appendages, manometers en de remkranen. Vervolgens hebben we ook alle onderdelen van het remsysteem definitief gemonteerd. Inclusief al het leidingwerk en (toch wel één van de belangrijkste onderdelen) de luchtpomp. Toen alles goed vast zat, hebben we het systeem met genoeg water en zeepsop gecontroleerd op luchtdichtheid.

Daarnaast hebben we nog een onmisbaar onderdeel in de cabine geplaatst: de smeerpers voor de cilindersmering. Natuurlijk niet voordat we hem goed schoongemaakt hadden en zorgvuldig en uitvoerig getest hadden. Bij de smeerpers horen natuurlijk ook de smeerolieleidingen. Oftewel spaGRRRhetti. Want ook deze leidinkjes kwamen op een andere positie dan voorheen te zitten, wat weer een hoop uurtjes buigwerk en frustratie met zich meebracht.

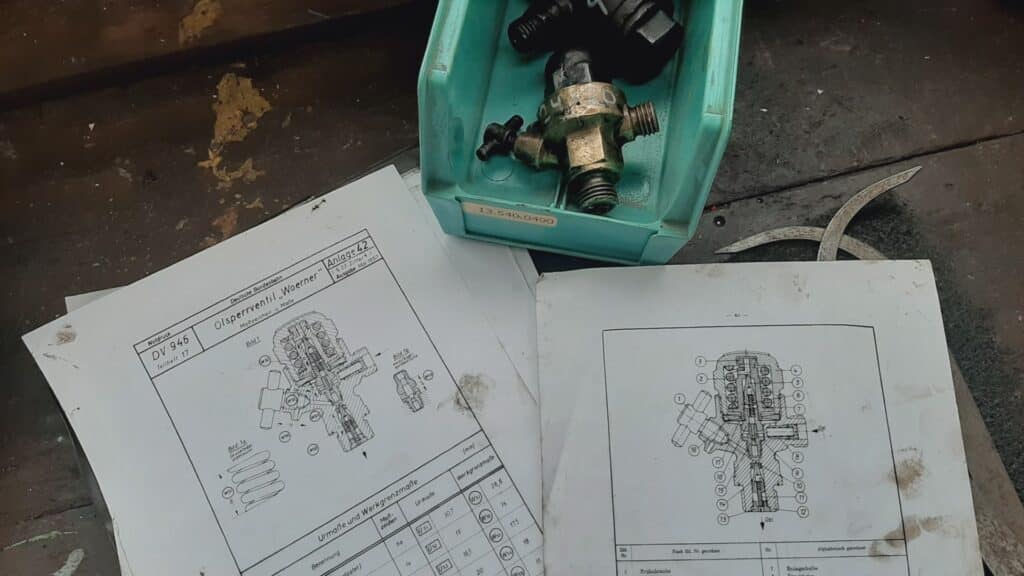

En dan nog de sperventielen die op het cilinderblok zitten en daar de toevoer van de olie regelen. Die moesten allemaal getest worden, of ze genoeg olie doorlieten. Uiteindelijk hebben we een mooi stel bruikbare ventielen kunnen monteren.

Inmiddels waren ook de oververhitterelementen (ook weer een Scrabble woordwaarde van 54 punten) terug uit Duitsland. Met het monteren daarvan zijn we ook een paar woensdagen en zaterdagen zoet geweest. Eerst moesten alle bevestigingsbeugels schoongemaakt worden.

Vervolgens hebben we de elementen per rij in de vlambuizen geschoven. Dit gebeurde net als bij de vlampijpen en -buizen met onze trouwe Kooiaap.

Zodra een rij compleet was, controleerden we of alle elementen ook aansloten op de verzamelkast. Bij een paar was dit (uiteraard…) niet helemaal het geval; die moesten we warm maken en nabuigen voor we ze met de beugels op hun plek konden klemmen. En zo gingen we net zo lang door tot alle vijf rijen met vlambuizen gevuld waren met oververhitterelementen.

Toen de oververhitterelementen op hun plek zaten, zijn we verder gegaan met de verse stoompijpen en de pijpen voor de afgewerkte stoom. In eerste instantie was het plan om de verse stoompijpen helemaal nieuw te maken, dus we hebben veel tijd gestoken in het opmeten en op tekening zetten van de bochtstukken. Maar toen dat eenmaal gedaan was, bleek het onmogelijk om een firma te vinden die ze voor ons wilde buigen. Ze konden het niet, of de order was te klein. We hebben uiteindelijk dus toch de bestaande verse stoompijpen gerecycled. We hebben ze gecontroleerd en de slechte stukken vervangen.

De afgewerkte stoompijpen hebben we wel helemaal nieuw gemaakt op basis van standaard 5S bochtstukken.

In de vorige blog konden jullie al zien hoe we de exhaustpijp en het broekstuk nieuw hebben gemaakt. Dit gecombineerde gevaarte zit inmiddels op zijn plek in de rookkast en de exhaust hebben we gecentreerd uitgericht ten opzichte van de schoorsteen, zodat de afgewerkte stoom strak mooi door het midden van de schoorsteen naar buiten ‘tsjoekt’. Dit is belangrijk voor een goede trek op het vuur en dus een juist een efficiënte werking van de locomotief.

Op dit moment zijn we bezig met het monteren en aflassen van de verse stoompijpen van de oververhitterverzamelkast naar de cilinders. De pijpen voor de afgewerkte stoom naar het broekstuk zitten al op hun plek.

Aan vuurkistzijde hadden we ook nog een mooie uitdaging: de vuurbrug. Dit is het stenen gewelf in de vuurkist dat ervoor zorgt dat de rookgassen goed verdeeld worden. Ook werkt hij als een soort warmteopslag. De Deutsche Reichsbahn en de Deutsche Bundesbahn maakten deze meestal van één geheel van kleinere stenen. Bij veel Duitse locs bestaat de vuurbrug ook uit één geheel van vuurvast beton. Maar de chef wilde eigenlijk dezelfde constructie als we bij de Zweedse locs hebben: losse grote halve bogen van vuurvast beton. Die aan de zijkant van de vuurkist op een richel rusten en in het midden door hun eigen gewicht tegen elkaar gedrukt worden.

Dit is namelijk makkelijker als er in de toekomst iets gerepareerd zou moeten worden dat net achter de vuurbrug zit. Als je dan een vuurbrug uit één stuk hebt, moet je die kapot hakken. Op deze manier kun je hem dan eruit halen en hergebruiken. De chef had al een foto gezien van een dergelijke vuurbrug in een 52er. Maar ja, dan moet je nog op zoek naar een firma die die halve bogen kunnen maken…

Gelukkig waren daar onze collega’s van de STAR uit Groningen, die ook twee 52ers hebben…mét vuurbruggen opgebouwd uit losse grote delen. En dat niet alleen…ze hadden ook een mal om deze delen zelf te maken van vuurvast beton. En nog beter…We mochten deze mal lenen om onze vuurbrug te maken! Hier waren we natuurlijk superblij mee. Dus collega’s van de STAR als jullie dit lezen: nogmaals bedankt! 💖

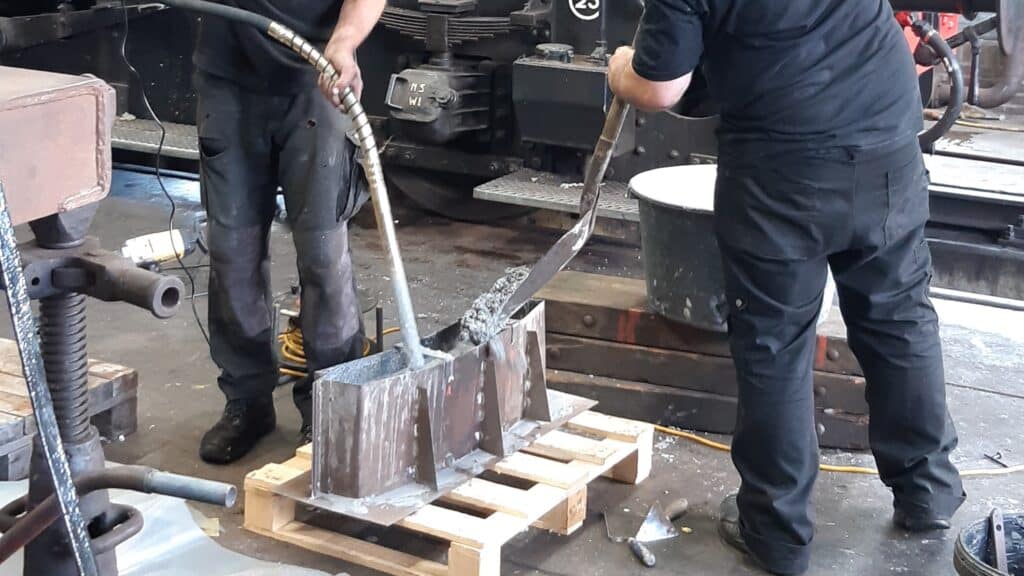

En zo hebben we in twee maanden tijd acht vuurbrugdelen gegoten met de mal. Zes delen voor in de vuurkist en twee delen voor op de plank als reserve.

Vorige zomer waren we al druk begonnen met de voorbereidingen voor de revisie en montage van het drijfwerk. We hadden ons toen al ingesteld op een flinke klus en een hoop onrondheid links en rechts. Maar niets had ons voorbereid op de onaangename verrassing die de zuigers nog voor ons in petto hadden…

We begonnen vol goede moed aan de drijfwerkpuzzel, omdat het toch een enorme stap naar de eerste meters van de machine is. Want je kunt wel rook uit de schoorsteen laten komen, maar zonder drijfwerk kom je geen meter vooruit.

Op het moment waar de vorige blog ophoudt en deze begint, waren alle koppelstangen van hun lagers voorzien. We stonden toen voor de grote uitdaging om al deze lagers zo na te bewerken, dat ze precies op de wielen zouden passen én in elkaar. En dat voor beide zijden natuurlijk.

Om je deze klus even voor te stellen: aan iedere kant zitten vier koppelstangen. De koppelstangen zitten aan de wielen vast via astappen. Deze tappen steken aan de zijkant van het wiel een stukje uit zodat het gat met daarin lager over de astap geschoven kan worden. De koppelstang die aan de aangedreven as zit, wordt aan allebei de kanten over een astap geschoven. De overige drie koppelstangen zitten aan één kant vast via een astap. Aan de andere kant zitten ze vast aan de volgende koppelstang met een koppelpen die door een gat met daarin een bus geschoven worden. Zo vormen de vier stangen samen één doorlopend geheel van de voorste tot de achterste as.

Nu kun je je hopelijk voorstellen dat dit allemaal héél precies in elkaar moet passen. En dat het losjes en zonder spanning in elkaar moet passen, maar dat het ook niet zo los mag zitten dat het gaat rammelen…

Zie het ongeveer als een plaat waarin je gaten moet boren. Zodat hij netjes waterpas komt te hangen aan een aantal spijkers die al in de muur zitten.

Je boort het eerste gat. Nog niets aan de hand. Maar dan moet je vervolgens de positie van het tweede gat heel secuur gaan uitmeten. Je markeert met een centerpunt waar deze moet komen. Maar stel, je boort nu per ongeluk iets te ver links of rechts uit het midden, dan passen niet beide schroeven door de gaatjes in je plaat. Boor je te ver naar boven of onder ten opzichte van het midden, dan hangt je plaat scheef. En stel je dan voor dat je dit voor meer dan twee gaten tegelijk in één keer voor elkaar moet krijgen.

Want zo werkt het ook ongeveer met de lagers en de astappen en koppelpennen. Met het verschil dat je bij je plaat met een beetje geluk en een stevige muur achteraf nog wat kunt sjoemelen met de positie van je schroeven. Dat lukt je bij een astap op het wiel van een locomotief natuurlijk niet.

Dus….zaak om alles secuur in lijn uit te boren! Gelukkig is onze chef een Pietje Precies.

Maar voordat er geboord kon worden, moesten we eerst nog de nodige voorbereidingen treffen.

Voordat de koppelstanglagers uitgeboord konden worden, moesten eerst nog alle koppelpennen geslepen worden omdat ze een te grote onrondheid hadden. Vervolgens hebben we de bussen in de koppelstangen waar deze pennen doorheengaan ook nog vervangen.

Toen de tender zover klaar was en aan de locomotief gekoppeld zat, mocht de 532 haar ongekoppelde assen buiten strekken.

Dit was niet alleen om haar te zien blinken in de zon, maar vooral om alle stelkeilen op de juiste manier af te stellen. Stelkeilen zijn schuin toelopende blokken die ervoor zorgen dat de aspotten, waarmee de assen in het frame bevestigd zijn, op de juiste manier op en neer kunnen bewegen. Dus zonder wrijving, maar ook weer zonder teveel speling.

We reden dus verschillende door diesel aangedreven proefritten waarbij we steeds de keilen bijstelden, net zolang totdat alle keilen op de juiste manier waren afgesteld.

Daarna hebben we de speermaten tussen de assen opgemeten. Dit is de afstand tussen het midden van twee wielen. Vervolgens kon de chef aan het uitboren van de koppelstanglagers beginnen.

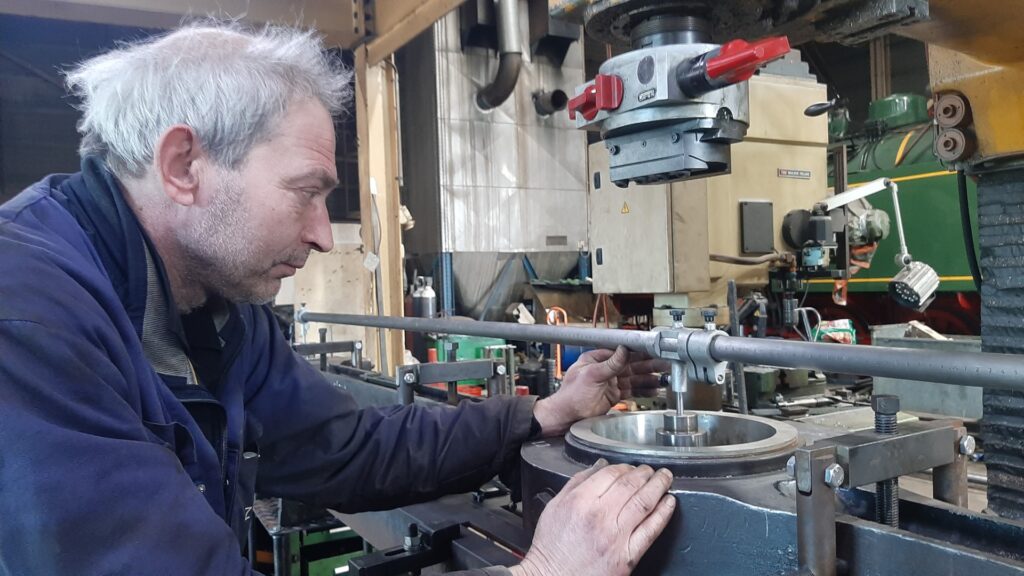

Of nou ja…eerst moest hij nog een systeem optuigen waarop hij de stangen keurig in lijn kon opspannen. Vroeger in de grote werkplaatsen hadden ze hier een speciaal stangenboorwerk voor, maar dat hebben wij natuurlijk niet.

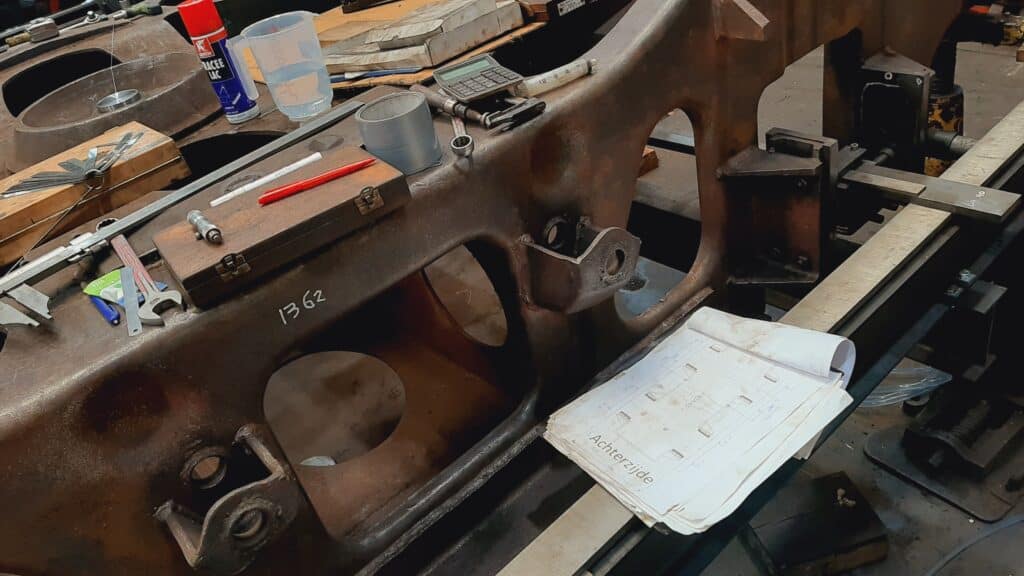

Maar wederom onder het motto ‘wie wat bewaart, die heeft wat’ had de chef nog een constructie met een lange U-balk liggen van de keer dat de koppelstangen van de B 1289 hebben uitgeboord.

Alleen heeft de 1289 maar twee koppelstangen…en dus bleef er in dit geval nog heel wat koppelstanglengte over aan het einde van de balk. Na veel passen, meten en het fabriceren van de nodige hulpstukken, kreeg de chef drie stangen achter elkaar op de balk opgespannen.

Vervolgens heeft de chef de lange balk op de freesbank gezet zodat hij de koppelstangen in lijn kon uitboren. Per zijde moest dit dus in twee stappen gebeuren. Eerst stang één, twee en drie uitlijnen en uitboren. En vervolgens herpositioneren en stang drie en vier uitlijnen en stang vier uitboren.

Vervolgens moest de chef nog het nodige precisie-meetwerk verrichten voordat hij tot het boren kon overgaan, dit kostte natuurlijk weer de nodige tijd. Het uitboren van de lagers zelf was na al dat voorbereidend werk nog maar een formaliteitje 😉

En toen kwam de dag van de waarheid…de dag waarop we de boel gingen monteren om te kijken of alle koppelstangen ook daadwerkelijk pasten. En het zat gelukkig eens mee… ze zaten als gegoten!

Nu vragen jullie je vast af…hoe zorg je nu dat je de wielen kunt draaien zodat de astappen op de juiste plek zitten om de koppelstang erover heen te schuiven? Vroeger in de goede oude stoomtijd had men hier uiteraard speciale hulpstukken voor. En die hebben wij natuurlijk niet. En ze zijn ook vrij ingewikkeld om na te maken. Dus heeft onze chef een alternatief bedacht.

Dit alternatief bestond uit twee bakjes die volgegoten werden met oud witmetaal. Vervolgens werden ze zo uitgedraaid dat de as-stok (dat is de dikke stang tussen een setje wielen) er precies mooi inviel. Dus dezelfde ‘halve maan’ vorm als een lagerschaal.

Deze twee steunen werden onder de as-stok gezet en met behulp van een potkrik opgekrikt totdat het wiel net vrijkwam van de spoorstaaf. Vervolgens hebben we met behulp van een grote koevoet het wiel telkens in de juiste positie gedraaid. Met een beetje koppelstang-fitness verbrand je zo een zak chippies!

Op dit moment nemen we de rest van het mechaniek onder handen, maar dat valt nog niet mee. Het is duidelijk dat ze deze locomotief in 1943 niet gebouwd hebben voor de eeuwigheid. Maar slechts als ‘wegwerploc’ die voor maar een korte periode van inzet bedoeld was. En dat is goed te zien aan de delen van het mechaniek; die zijn allemaal enorm versleten. Bij sommige delen moesten we de bussen zelfs inwendig én aan de buitenkant oplassen om weer aan de revisienorm te voldoen.

Maar hoewel we geluk hadden met de koppelstangen die zo mooi pasten, hebben we begin dit jaar nog een grote tegenslag (of moeten we zeggen: waterslag) moeten verwerken. Er viel namelijk nog een enorm lijk uit de cilinderblokken.

Zoals we al hadden aangegeven in update 32, was de onrondheid van de zuigerstangen en schuifstangen te groot. Daarom hebben we de stangen naar firma LMS gestuurd om weer zuiver rond te laten slijpen. De schuiven kregen ze weer netjes rond, maar de zuigers bleken zo krom als een hoepel.

Weet je hoe dat uitziet als je een slag in het wiel van je fiets hebt? Nou, zo zagen de zuigers er ook ongeveer uit als ze ronddraaiden. Dit is bijna zeker gekomen door een flinke waterslag. Dat betekent dat er water vanuit de ketel is meegetrokken de cilinders is. Omdat water niet samengedrukt kan worden, krijgen de zuigers hierdoor een enorm oplawaai. En dat was te zien…

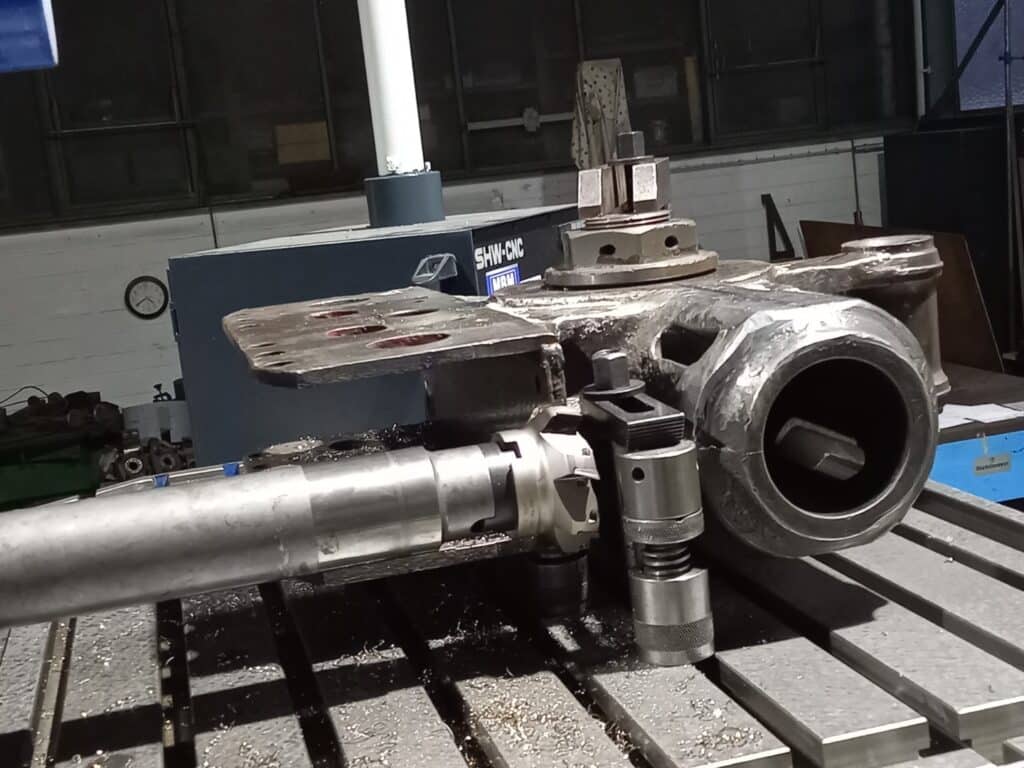

In de stangen zat op twee plaatsen een knik eentje op het conische deel dat naar de kruiskop gaat en de ander bij de zuigerkolf. Omdat we dit zelf niet konden repareren, hebben we de zuigers naar de firma EWK gestuurd, waar ze weer gericht en afgedraaid zijn. Ook de conische verbinding met de kruiskop is opgelast en afgedraaid. Alleen de krimpring die om de linker zuigerkolf zit, moet nog vernieuwd worden.

De kruiskoppen hebben ook een klap gekregen van de waterslag, dus liggen deze ook bij EWK. Bij de kruiskoppen moet de conus inwendig opgelast conisch uitgefreesd worden.

Hoewel we dus al heel ver zijn met de revisie, zijn er nog links en rechts wat kleinere zaken die nog afgemaakt moeten worden. Maar de meeste tijd gaat nog zitten in het afbouwen van het mechaniek.

Als straks de kruiskoppen en de zuigers terug zijn uit Duitsland, kunnen we de rest van het mechaniek in elkaar zetten en de schuiven en de zuigers inbouwen.

En dan kunnen we langzaam gaan denken aan dat vuurtje stoken en de loc na jaren stilstand weer onder stoom brengen.

We hopen natuurlijk dat de blog die daar over gaat, niet weer pas over een jaar online staat. Want ook wij kijken na jaren van hard werk en menig tegenvaller ontzettend uit naar dat moment!

Tekst: Roderick Toxopeus & Roxanne Lenzen

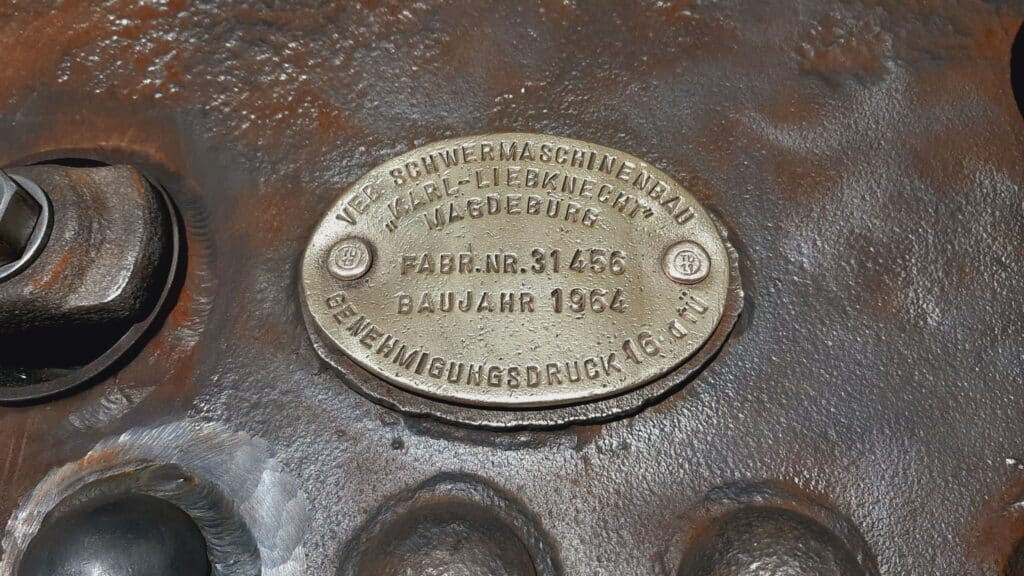

Nou, hier is hij dan eindelijk…update nummer 32! We hebben in de geschiedenis van onze 52 532 revisie nog nooit zóveel tijd tussen twee blogs voorbij laten gaan. Dit had een heleboel redenen, maar daarvoor zijn jullie niet hier…laten we dus zonder verdere omhaal ter zake komen: dit is een bijzondere editie want de 52 532 heeft haar sterktepersing gehad! Dat superspannende gedeelte waar we het in onze vorige blog over hadden. Dat gedeelte waar de ketel gevuld wordt met water en onder behoorlijke druk gezet om te kijken of alles goed dicht is.

Nu is zo’n sterktepersing best een dealbreaker als het aankomt op die felbegeerde eerste rook uit de schoorsteen…want als het water langs alle kanten uit de ketel zeikt, kun je het verder wel vergeten.

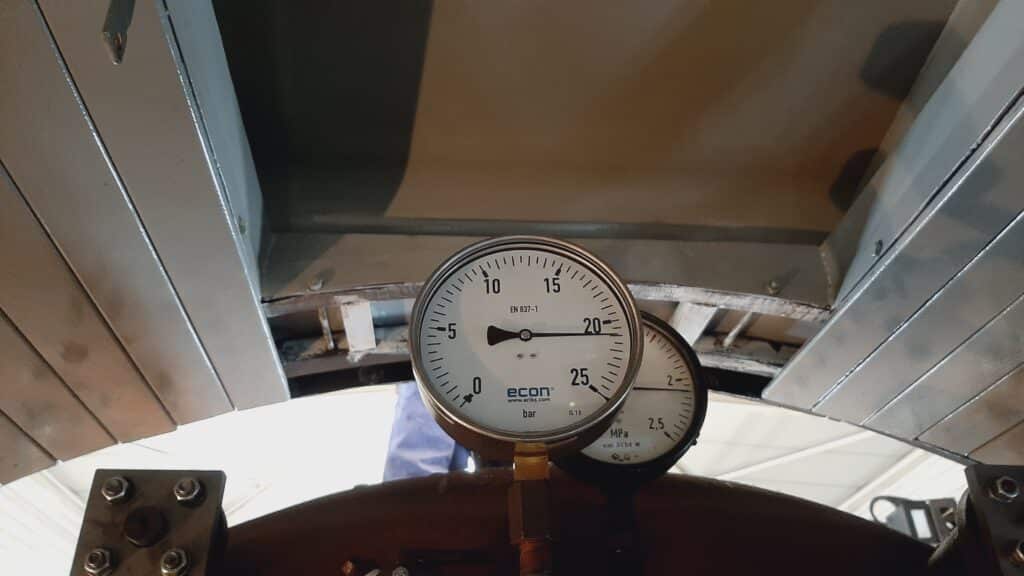

We zullen jullie niet langer in spanning houden: ze is er door! Maar man oh man, wat hebben we een geduld moeten hebben voordat er eindelijk 21.5 bar op de manometer stond (en bleef staan)! En zoals jullie inmiddels wel gewend zijn, vielen er uiteraard links en recht nog wat lijken uit de kast 😉

Onze chef neemt jullie mee in zijn lijdensweg van de afgelopen paar maanden. Het woord is aan hem, de foto’s vertellen de rest.

Klik op de foto’s om ze te vergroten

De laatste fase van de revisie is eindelijk aangebroken, maar zoals het gezegde luidt: de laatste loodjes wegen het zwaarst. Daarom moet ik de afgelopen tijd vaak denken aan iets dat mijn oude leermeester Kees Lindveldt zei: “het ding staart je constant aan met die grote ogen (hiermee doelde hij op de frontlantaarns), maar je komt geen steek verder!” en zo voelde het de laatste tijd ook wel met de 52 532.

In de vorige blog waren we aanbeland op het moment dat de pijpen en buizen aan de vuurkistzijde gewalst waren. Na het walsen volgde het lassen door een gecertificeerde lasser.

Toen alle vlampijpen en -buizen in de vuurkist gelast waren, kon het walsen aan de rookkastzijde beginnen.

Nu is dit een enorm zware klus, omdat alle pijpen en buizen aan deze kant niet alleen vast gewalst moeten worden in de pijpenplaat, maar ook nog eens stoomdicht gewalst moeten worden (ze worden immers niet gelast zoals aan de vuurkistzijde). Deze klus bleek helaas te zwaar voor onze luchtmachine.

En wat doe je als je luchtmachine het niet aankan…? Dan roep je er een paar sterke vrijwilligers bij en probeer je met de hand de buizen dicht te rollen…Misschien ook niet het beste idee, want na een paar rondes Toxo-fitness (lees: beulenwerk) haakte iedereen, inclusief ikzelf, totaal afgemat af.

Aliexpress to the rescue

Nu zijn er in de handel weliswaar zogenaamde ‘krachtvermeerderaars’ te verkrijgen, maar een professionele versie daarvan kost al snel een paar duizend Euro.

Een apparaat huren zou ook geen goedkopere oplossing zijn, omdat we het ding wel een tijdje nodig zouden hebben. Tijdens het scrollen langs verschillende soorten krachtvermeerderaars stuitte ik op een apparaat van Chinese makelij dat eigenlijk bedoeld is om moeren van vrachtwagenwielen vast te draaien. Dit apparaat had een overbrengingsverhouding van 1:64. Hiermee komt er dus 64 keer zoveel kracht uit je handen. Het ding kostte nog geen 50 Euro, dus dat was het proberen wel waard!

Hij moest nog een beetje aan onze wensen aangepast worden, maar daarna werkte het apparaat als een tierelier en konden alle buizen en pijpen gewalst worden. Toen hij eenmaal zijn geld had opgeleverd, gaf hij (zoals te verwachten valt van Chinese kwaliteit) de geest en moesten we nog een tweede bestellen om de laatste pijpen en buizen na te rollen. Maar al met al was het een mooie en betaalbare oplossing!

Toen alle vlampijpen en -buizen stoomdicht gewalst waren, hebben we de oververhitterverzamelkast (voor de geïnteresseerden: dit woord levert je een Scrabble-woordwaarde op van 54) op zijn plek gemonteerd. Ook werden alles goed dichtgemaakt zodat we de ketel met water konden vullen.

De spanning stijgt…

De druk op de ketel werd stap voor stap opgevoerd om te kijken waar er eventueel nog water lekte. In eerste instantie werd de ketel op een druk van 6 bar gezet, vervolgens werd dit opgevoerd naar 12 bar.

Bij deze druk verschenen de eerste waterdruppels en moesten we nog wat vlampijpen en -buizen nawalsen. Daarna werd de ketel op 16 bar gezet. Dat was wel een bijzonder moment, aangezien het al vijftien jaar geleden was dat hij voor het laatst op zijn bedrijfsdruk heeft gestaan.

Ook bij deze druk moesten we nog van vlampijpen en -buizen nawalsen. De volgende stap was 21,5 bar, de vereiste druk voor de sterktepersing. We wilden de ketel enkele uren op deze druk houden om te kijken of er nog verankeringen vervangen moesten worden en zo ja, waar. En toen begon het…

KLA-BAM!

Bij 18 bar hoorden we een harde klap. We schrokken ons de tandjes en hebben de persing meteen stopgezet. Na een halve hartverzakking en enig onderzoek kwamen we erachter dat van twee dwarsankers de lasnaad gescheurd was.

Alsof dat nog niet genoeg was, bleken ook nog verschillende hemelankers en steunbouten lek. We moesten dus eerst al deze verankeringen vervangen en alle probleempunten aan de ketel laten lassen voordat we door konden gaan met de persing.

Half februari konden we weer door, weer moesten een aantal vlampijpen en -buizen nagewalst worden. Na drie dagen werken in de rookkast merkte ik toch wel dat ik geen 20 meer ben!

Maar…daarna kon de ketel langdurig op de persdruk van 21,5 bar gezet worden. Ook nu vielen er weer wat lijken uit de kast. Want natuurlijk kwamen er weer een aantal gebroken steunbouten en gescheurde oude lasnaden van de hemelankers aan het licht die verholpen moesten worden.

Maar de aanhouder wint! In de eerste week van maart was het moment suprême dan eindelijk daar…en vond een geslaagde sterktepersing plaats door LRQA Nederland!

Petje af

Tegelijkertijd is er ook gewerkt aan het persen, conserveren en isoleren van alle nieuwe leidingen. Petje af voor de vrijwilligers die deze leidingen gebogen en gelast hebben, want er is maar één lekje gevonden.

Voor de exhaustpijp en het broekstuk moesten we nieuwe plaatdelen laten maken. Dit is inmiddels ook gebeurd en de onderdelen zijn in elkaar gelast.

Kriebelwol en ketelbeplating

Toen de ketel eenmaal haar geslaagde sterktepersing achter de rug had, konden we beginnen met het aanbrengen van de ketelbeplating. En daar mag dan eerst van dat heerlijke glaswol onder. Sommige vrijwilligers (we noemen geen namen) krijgen alleen van dat woord al jeuk…

Als eerste ging het rondsel dat achter de dom zit erop. Dit bleek meteen ook de grootste uitdaging te zijn. De plaat moest namelijk aan de onderzijde tussen de keteloplegging geschoven worden. Bovendien heeft hij een conische vorm waardoor hij naar achteren toe ook steeds groter wordt. Deze plaat is officieel toegevoegd aan de lijst met ‘hoofdpijndossiers revisie 52 532’. Maar zoals bij alle hoofdpijndossiers tot nu toe, hebben we uiteindelijk ook dit varkentje weer weten te wassen.

Ondertussen werd ook de buitenvuurkist gecoat. Hiervoor is eerst alle vliegroest van de platen verwijderd. Daarna zijn de platen in de zinkcoating gezet en werd er vervolgens een laag hittebestendige aluminium coating aangebracht.

Vervolgens werd de vuurkist geïsoleerd (kriebel kriebel) en kon de beplating erop.

Inmiddels zit alle beplating op de ketel waardoor de loc steeds meer uitziet alsof ze zo kan wegrijden. Ook de zandkast zit weer op zijn plek.

Al dat plaatwerk moest natuurlijk even blinken in de zon, vandaar dat we de loc even naar buiten hebben getrokken voor een fotomomentje 🙂

We zijn nu begonnen met het monteren van alle appendages en het leidingwerk.

Drijfwerk

We zijn inmiddels ook druk bezig met het drijfwerk. Voor het gieten van de koppelstanglagers hebben we eerst zelf twee nieuwe mallen gemaakt. Inmiddels zijn de lagers gegoten uit WM80 (witmetaal) en zijn ze op hun plek geperst. Ze zijn nog niet helemaal klaar, want ze moeten nog nabewerkt worden zodat ze straks precies op de wielen passen. Hoe al dat stangenwerk allemaal op ingenieuze wijze in elkaar gaat passen (tenminste…dat hopen we!), zal in een volgende blog nog uitgebreid aan bod komen.

In het kader van de drijfwerkpuzzel hebben we ook metingen verricht aan de cilinders, schuivenkast, zuigers en schuiven. Op basis van de resultaten van deze metingen hebben we de nieuwe zuigerveren besteld. Ook is gebleken dat we nog wat werk hebben aan de zuigerstangen en de schuifstangen; hier bleek dat de onrondheid (de afwijking van een perfect ronde cirkel, net als bij de gaten voor de vlampijpen en -buizen) groter is dan de toelaatbare afwijking. Ze zullen dus nog rond geslepen moeten worden.

Daarnaast bleek dat de bronzen leisloffen van de kruiskop (waarmee de kruiskop over de leibaan schuift) teveel zijdelingse speling hadden. Deze zijn daarom opgelast en bewerkt, zodat ze straks weer soepeltjes heen en weer bewegen.

Het machinistenhuis

Het interieur van de cabine begint ook al ergens op te lijken: inmiddels zit ook alle beplating op het ketelfront. Daarnaast zijn we er met wat duw-, hijs- en trekwerk voor gevorderden ook in geslaagd om de loodzware Marcotty-vuurdeur weer op zijn plaats te krijgen. Nog even en dan kunnen ook hier alle afsluiters en appendages gemonteerd worden.

Daarnaast zijn de werkzaamheden aan de elektra in de cabine zover afgerond. De ATB-installatie is klaar voor gebruik. Nu nog zorgen dat de loc ook daadwerkelijk snelheid kan maken 😊

Ook de werkzaamheden aan de tender gaan langzaam maar zeker vooruit. Het zover voltooide voorste draaistel staat nog steeds stof te vangen onder de tender. Het achterste draaistel is aan een revisie onderworpen. We hebben de boel vermeten en de scheenstukken zijn op maat gemaakt en gemonteerd. Ook is het draaistel is inmiddels voorzien van een keurig laagje verf.

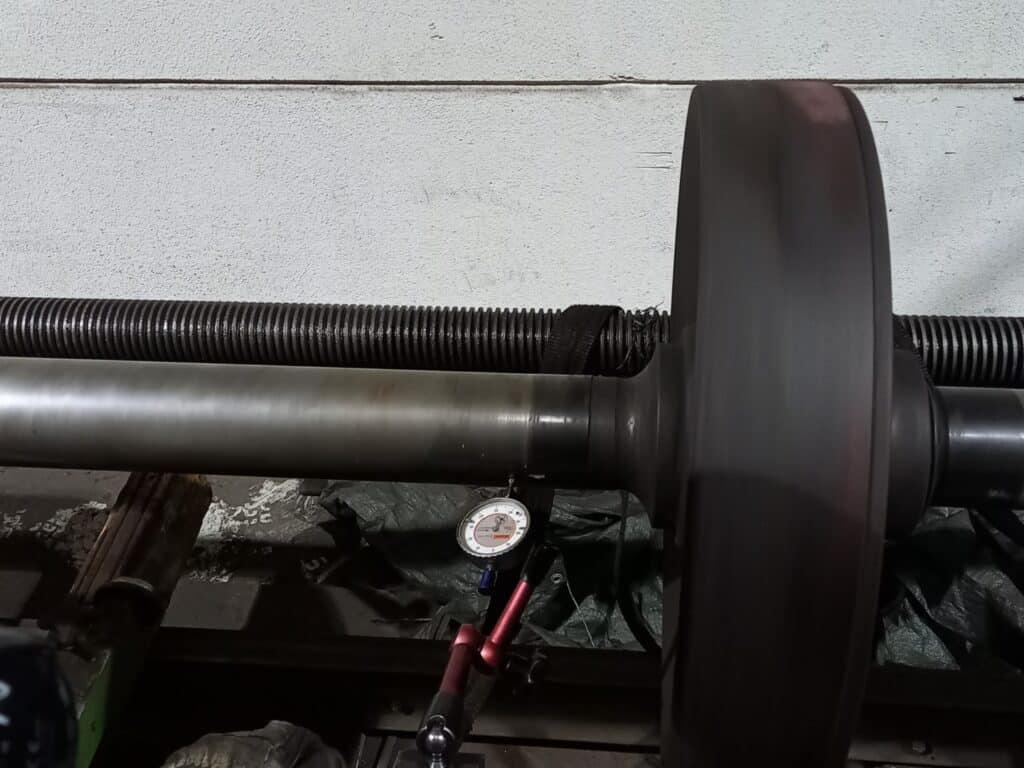

De wielbanden van de assen zijn bij de firma Shunter afgedraaid, ze zijn weer terug in Simpelveld en worden op dit moment in de verf gezet.

Als voorbereiding op het terugplaatsen van de draaistellen hebben we de zijdelingse glijplaten van de ondersteuning van het voorste draaistel weer gemonteerd. Ook hebben we twee slechte kokerbalken aan de voorzijde van de tender vernieuwd en is de onderkant van de waterbak al voor een grootdeel in de zinkprimer gespoten.

We hebben dus zeker niet stilgezeten het afgelopen jaar! Hopelijk staat in de volgende blog de tender op zijn asjes en kunnen we jullie alles vertellen over de montage van het drijfwerk.

Of we wachten gewoon net zo lang met een nieuwe blog totdat dat allemaal af is haha!