Tekst: Roderick Toxopeus en Roxanne Lenzen

Sinds de vorige blog begin september is er alweer behoorlijk wat werk verzet aan de 52 532. In deze nieuwe update praten we jullie weer helemaal bij over alle revisiewerkzaamheden aan de locomotief en de tender.

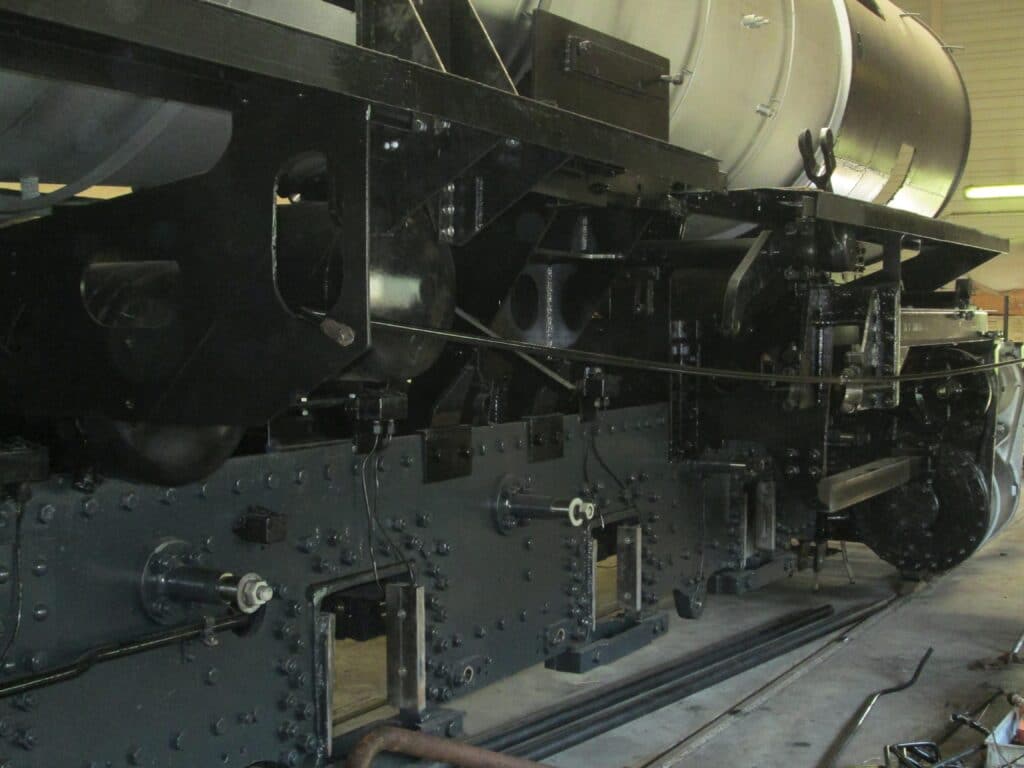

De afgelopen weken zijn er veel uren gaan zitten in het opnieuw monteren van de drijfwerkverlichting. Deze was oorspronkelijk aanwezig op de 52 532 toen ze nog in actieve dienst was. Toen de loc bij de VSM aankwam, was de verlichting echter verdwenen. We waren in het bezit van de verlichtingsarmaturen, maar het leidingwerk moest opnieuw aangelegd worden en alle beugels dienden nieuw gemaakt worden. Het was een behoorlijke klus om de leidingen netjes te buigen en de schroefdraad te snijden, maar het resultaat mag er zeker zijn!

Nadat deze klus geklaard was, hebben we de stoom- en luchtleidingen naar de bufferbalk aangesloten. Hier moesten ook nog verschillende delen vervangen worden omdat ze compleet doorgeroest waren. De treinleiding die tussen het cilinderblok zit is vervangen en ook de leidingen die naar de voorste kopschotkranen gaan zijn vernieuwd, omdat ze teveel gecorrodeerd waren. Daarna volgde een andere grote klus: het netjes terugplaatsen van de stoomverwarmingsleiding in het frame. Deze leiding is in zijn totaliteit vernieuwd. Alle gelaste onderdelen zijn eerst op dichtheid getest voordat ze geïsoleerd werden.

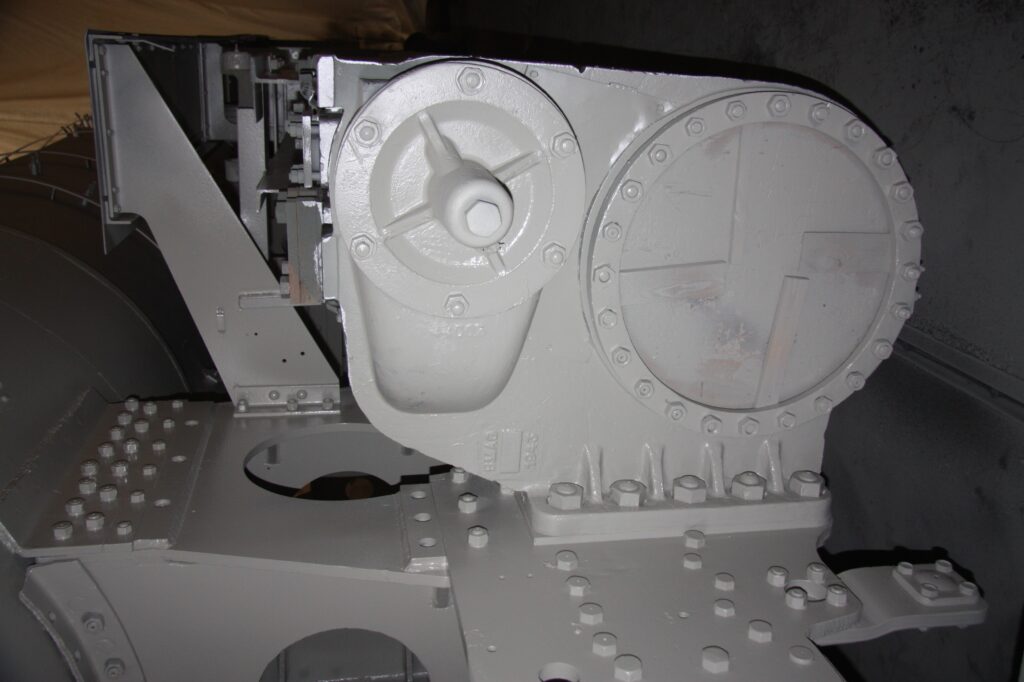

Vervolgens was de trekhaak aan de voorzijde van de loc aan de beurt. Hiervan is de geleiding opgelast omdat deze teveel was uitgesleten. Het bewerken van de geleiding was een nogal lastige klus, maar met een speciale steekbeitel op de oude schaafbank hebben we het voor elkaar gekregen. Hierna is de trekhaak voorzien van nieuwe voluutveren en weer gemonteerd. Nadat de nieuwe manchetten en terugstelveren binnen waren, hebben we ook de remcilinders weer kunnen monteren. Ook is er een begin gemaakt met het luchtleidingwerk naar de remcilinders.

Het verbussen van de veerevenaars en bladveren is zo goed als gedaan, dus hebben we alle veerhangers en remwerkdelen weer terug naar de werkplaats gehaald. Daarna volgde de tijdrovende klus van het bepalen welke pennen vernieuwd moeten worden. Inmiddels staat alles op tekening en is de offerte-aanvraag de deur uit. De bussen van de remwerktrekstangen en balanshefbomen zijn gemeten. Hieruit is gebleken dat deze allemaal vernieuwd moeten worden omdat ze totaal uitgesleten zijn. Omdat het gaat om in totaal 70 bussen en de draaiafdeling van de ZLSM geen mogelijkheid ziet om dit op korte termijn zelf op te pakken, loopt er momenteel een offerte-aanvraag om dit extern uit te laten voeren.

Ondertussen is ook de Marcotty-vuurdeur onder handen genomen. Hiervan zijn de luchttoevoerkleppen weer gangbaar gemaakt. Bij de demontage bleek dat er aan de bediening van de deur een aantal veren gebroken is. Deze zullen nog vernieuwd moeten worden.

Begin september zijn alle assen naar Malowa gegaan. Hier hebben ze vijf krukpennen van de koppelstangen uit de koppelassen en twee drijfstangtappen uit de drijfas geperst. De loopas is inmiddels van nieuwe wielbanden voorzien en de koppelas is ook al spaarzaam afgedraaid. Op alle assen werd een ultrasoon onderzoek gedaan; hierbij zijn geen bijzonderheden naar boven gekomen. Bij het uitpersen van de krukpennen werd echter zichtbaar dat deze geen goede perspassing meer hadden. De oude krukpennen droegen in de boring van de wielnaaf maar voor 30 tot 50%. Hierop werden we uitgenodigd voor een gesprek en een statusopname van de assen. Begin oktober zijn we afgereisd naar Malowa en hebben daar de problemen rondom de kruk- en drijfstangtappen besproken. Per wiel wordt nu bekeken wat de eenvoudigste methode is om dit te herstellen.

Revisie van de tender

Het laswerk aan het achterste schot zit inmiddels in de eindfase. De nieuwe kolenbak wordt extern uitgesneden en gezet, alleen het laswerk doen we zelf. Samen met de tekenaar is deze kolenbak op tekening gezet. Maar op het moment dat de bak uit de tender gesneden werd, vroegen de vrijwilligers zich toch wel af waar ze aan begonnen waren… De keuze om de gehele kolenbak te vervangen rustte op het feit dat de zijwanden in de waterbak waren doorgeroest en de bodemplaat aan zowel de voorzijde als de achterzijde snoefrot was. Dit alles in overweging nemend, zou het eenvoudiger zijn om een hele nieuwe kolenbak te maken in plaats van alleen maar de slechte delen te vervangen. Als je de slechte delen eruit snijdt, springen namelijk de goede plaatdelen alle kanten uit als gevolg van de warmteinbrenging van het snijden en de spanningen in het materiaal. Zie dat dan nog maar eens goed te krijgen.

Het was echter een behoorlijke klus om het eruit snijden van de kolenbak op een veilige manier uit te voeren. Eerst werden de zijwanden die boven de waterbak uitstaken verwijderd. Bij het snijden van de zijwanden zijn de verticale snijsneden eenvoudig. De horizontale snijsneden zijn echter een ander verhaal. De lasnaad die de verbinding maakt tussen de bovenplaat van de tenderbak en de kolenbak, moet op zo’n manier losgesneden worden dat zowel de bovenbouw van de kolenbak als het inwendige gedeelte in de waterbak loskomen. Dit doe je door eerst de lasnaad weg te snijden en daarna tijdens het snijden de scheidingslijn van beide platen op te zoeken. Naast het verwijderen van de kolenbak zijn er ook nog andere werkzaamheden aan de tender uitgevoerd. Zo is de trekkast aan de voorzijde schoongerammeld en zijn alle remblokken verwijderd.

Foto’s: Roderick Toxopeus | Tekst: Roderick Toxopeus en Camiel Willems

En voor je het weet is het al eind augustus. De hoogste tijd voor een nieuwe blog:

Alweer drie maanden geleden is stoomlocomotief 52 532 gestraald en gecoat. Het resultaat mag er zijn, wij als ZLSM-ers mogen er trots op zijn dat we dit gedaan hebben. Nadat straalfirma Cuijpers klaar was met haar werkzaamheden werd de locomotief verplaatst naar het putspoor in het oude gedeelte van de werkplaats. Hier werden grote en zware delen gemonteerd met de takels die daar aanwezig zijn. De hoofdreservoirs, de wentelas en het pendelstuk van de ganghandelstang werden weer teruggeplaatst.

De nieuwe omloopplaat-ondersteuningen werden geboord en daarna aan de oude pompendrager gelast naar voorbeeld van “zusje” 52 6106. Verder zijn de smeerpotjes voor de scheen- en veerevenaarsmering weer teruggeplaatst. De beide hefboomrem-assen zijn weer gemonteerd, hierbij werden nog enkele slechte bussen vervangen. De trekhaken van lok en tender hebben we gedemonteerd. Bij inspectie bleek dat de voluutveren gebroken zijn of op afkeurmaat zitten. Bij de tender bleek dat de geleiding van de trekhaakstang totaal versleten was, deze moet nog vernieuwd worden. De remcilinders zijn gedemonteerd voor inspectie, hier moeten ook nieuwe delen voor besteld worden. De bladveren zijn weer terug, deze zijn gereviseerd door de firma Feder Rutter.

De assen zijn nu allemaal gemeten en vijf assen moeten bewerkt worden. Deze bewerking houdt in dat er zeven drijf- en koppelstangtappen moeten worden uitgeperst en daarna weer zuiver rond gedraaid. Als dat is gebeurd kunnen ze weer worden teruggezet in de wielen. Verder moeten zes as-tappen, waar de hoofdaslagers opzitten, afgedraaid worden; zij bevinden zich op afkeurmaat. De drukring, waar de kraag van de aslagers tegenaan loopt, dient bij diverse assen bewerkt of vernieuwd worden omdat hij gescheurd is. Momenteel loopt de offerte-aanvraag bij Malowa. We hebben besloten om alle assen naar Malowa te sturen om de wielprofielen spaarzaam af te draaien.

Er is veel tijd gaan zitten in het op tekening zetten van de cabinevloer en de frameplaten die tussen de bufferbalk en rookkastdrager zitten. Inmiddels zijn deze plaatdelen extern op maat gesneden. Bij het frame van de cabinevloer vervingen we diverse hoeklijnen. Verder bleek dat het frame waarop de cabinevloer op gemonteerd moet worden schots en scheef was. Dit is inmiddels hersteld. De nieuwe vloerplaten zijn geplaatst waarna de bevestigingsgaten konden worden gemarkeerd en geboord. Bij de frameplaten die tussen de bufferbalk en rookkastdrager zitten hebben we verder nog diverse hoeklijnen vervangen omdat ze te ver waren weggeteerd.

Na het stralen vervingen we nog diverse plaatdelen die ook teveel weggeteerd waren en enkele scheuren zijn gelast. Een grote klus was het vervangen van het onderste gedeelte van de rookkastdrager aan de voorzijde. De verschuifbare ketelopleggingen zijn één voor één gedemonteerd en schoongemaakt.

Bij de aspotten van de achterste twee koppelassen zijn de ruggen, waartussen de scheensponningplaat komt, opgelast en weer op Urmass gefreesd. Ook de scheensponningsplaten zelf hebben we voorbewerkt.

De ketelbeplating van het ketelfront is uit de magazijnwagen gehaald. Het was een behoorlijk grote puzzel waar alle delen moeten komen. Deze platen worden nu gerammeld en daarna geconserveerd. Slechte delen worden vervangen. De beplating van het ketelfront kan pas gemonteerd worden na de sterktepersing van de ketel.

Voor het terugplaatsen van de elektriciteitsleidingen en de drijfwerkverlichting hebben onze medewerkers de ontbrekende fitmaterialen in eigen beheer gedraaid. Deze onderdelen bleken namelijk niet meer in de handel verkrijgbaar. De drijfwerkverlichting was helaas niet meer aanwezig toen de 52 532 op het laatst werd ingezet als ‘heizlok’. Het terugplaatsen van deze verlichting is een grote wens van ZLSM: het maakt het totaalplaatje van een stoomlocomotief toch af. Er waren geen tekeningen voorhanden met de wijze waarop deze verlichting gemonteerd wordt. Daarom zijn twee vrijwilligers op pad gestuurd om deze details te fotograferen bij enkele rijvaardige 52-ers. Aan de hand van deze foto’s en van enkele originele afbeeldingen die ons archief zitten, kon bepaald worden hoe het leidingwerk voor de drijfwerkverlichting aangelegd moest worden.

Voor het vernieuwen van stoomverwarmingsleiding werd van de oude flenzen de pijp verwijderd en daarna het pakkingsvlak schoongedraaid. Deze leidingen worden met een zogenaamde lensringafdichting verbonden. De oude lensringen werden op de CNC bank schoongedraaid. Het zal nog een behoorlijke uitdaging worden om de stoomverwarmingsleiding naar de voorzijde van de locomotief te maken. Aangezien we de locomotief zoveel mogelijk in altbau-uitvoering willen terugbouwen dient deze leiding weer in het frame komen te liggen. Van de oude DR-stoomverwarmingsplugkranen, die aan de bufferbalk worden gemonteerd, hebben we afscheid genomen. De 52 532 zal uitgerust worden met de DB-stoomverwarmingskranen. Deze zijn inmiddels gereviseerd.

Al vele maanden maken we blogs waar visueel nauwelijks vooruitgang te zien is. Taaie klussen als uitlijnen bieden nu eenmaal weinig visueel resultaat. Deze keer kunnen we jullie een bijzondere blog aanbieden. Na maanden van demontage- en revisiewerkzaamheden hebben we nu een mijlpaal bereikt in de revisie van de 52 532. Nadat de ketelverankering gelast waren, en de visuele inspectie door Lloyd’s met goed gevolg was afgelegd, kon het grote zichtwerk beginnen: het stralen en verven van het frame.

Op dinsdag 24 april begon de firma Cuijpers met het opbouwen van de tent waarin de loc gestraald zou worden. Doordat de inspectie van Lloyd’s en de planning van de firma Cuijpers vlak achter elkaar lagen, was het nog een behoorlijke race tegen de klok om de ketel geheel straaldicht te krijgen. Doordat een aantal enthousiaste vrijwilligers een extra dagje wilde helpen is de klus toch nog op tijd geklaard. De 52’er werd vanaf haar vertrouwde plekje in de “nieuwe loods” boven het putspoor gereden, alwaar wij onze werkzaamheden konden aanvangen. Op de vrijgekomen ruimte werd tegelijkertijd de straaltent opgebouwd. Op maandag 30 april zou eigenlijk begonnen worden met het stralen, maar na het starten van de ventilatoren (die zorgen voor een onderdruk in de straaltent) bleek de constructie van de tent te instabiel. ‘s Middags werden daarom extra steigermaterialen aangeleverd om de stabiliteit te verbeteren. Op dinsdag kon er uiteindelijk toch worden begonnen met het echte straalwerk.

Na het stralen werd de gehele loc, behalve de buitenvuurkist, geconserveerd. Door de grijze kleur leek het even of onze 52’er een Kriegs-kleurstelling zou krijgen. Dat is niet het geval. Op de langsketel is daarna onder hoge temperatuur zinkverf gespoten. De platen van het frame zijn donker-zwartgrijs gemaakt. Alle platen hoger dan het frame worden zwart. De foto’s spreken boekdelen.

Vóór het straalwerk werden alle flenzen van de appendages afgedicht, alle wasluiken gemonteerd en een houten plaat werd met de domring op de dom geplaatst. De schoorsteen is op zijn oude plek teruggekeerd. Net als de rookkastdeur, die nog even tussen de bedrijven door is aangepast naar AltBau-voorbeeld. Verder hebben we nog diverse delen afgedicht die niet mogen worden gestraald.

De voetplaatondersteuning die zich onder de verbrandingskamer bevindt werd weer teruggeplaatst. Hierna kwam een lastige en hopelijk laatste grote snijklus aan de lok. De oude steun waar vroeger bij de Reko-locomotieven de voedingspomp op zat werd verwijderd. De nieuwe platen voor de ondersteuning van de voetplaat werden helaas te laat afgeleverd en konden niet meer worden gemonteerd voordat het straalwerk begon. Boven op het frame zijn ook alle hoeklijnen verwijderd waar vroeger de randapparatuur op zat van de voedingspomp.

Veel tijd gaat zitten in het voorfrezen en pasmaken van de scheensponningsplaten voor in de aspotten. De ruggen waartussen deze platen bevestigd moeten worden zitten bijna allemaal op de afkeurmaat. De bronzen platen die geleverd zijn door EWK kunnen enkel bewerkt worden in de breedte tussen de Urmass en de Werkgrens Mass. Hierdoor moesten we van diverse aspotten de ruggen oplassen en daarna weer op maat frezen. Dit kost behoorlijk wat tijd.

Tot slot werden onder de grote Collet-radiaalboormachine de conussen opgezuiverd, waar de oververhitter-elementen met hun dubbele conus in gemonteerd moeten worden.

Bij het meten van de assen liepen we helaas tegen een probleem op. De onrondheid van een aantal tappen, waar de hoofdlagering op zit, zijn ver afkeur. Verder zijn een aantal binnenringen gescheurd, waar de kraag van het lager tegen aandrukt. Van de drijfas zijn ook de tappen van de koppel- en drijfstang niet meer goed. Bij de loopas (dat kleine wieltje vooraan) ontdekten we een scheur in een van de wielbanden. Nadat alle assen gemeten zijn kunnen we pas bepalen welke assen weggestuurd moeten worden voor reparatie.

De komende weken wordt de tent weer afgebroken en zal onze 52 532 in haar nieuwe glorie volop te bewonderen zijn. Daarna is er echter nog ontzettend veel te doen. Zin om ons te komen helpen? Loop, geheel vrijblijvend, eens onze werkplaats binnen en vraag naar de vele mogelijkheden. Of mail naar info@miljoenenlijn.nl. Alle hulp is welkom, ook als je geen technische achtergrond hebt!

Deze winter hebben we non-stop doorgewerkt in de werkplaats. De hoogste prioriteit had natuurlijk stoomloc E2 1040, die we hebben klaargestoomd voor het nieuwe seizoen. Deze machine heeft inmiddels alweer de eerste kilometers over de Miljoenenlijn afgelegd. Het werk aan de 52 532 heeft echter absoluut niet stilgelegen, ook aan deze locomotief hebben we flinke vorderingen gemaakt. Daarnaast hebben we in de werkplaats ook nog hard gewerkt aan de rijtuigen, de railbus en de diverse diesellocomotieven. Daar gaat deze blog echter niet over. We praten jullie bij de over de 52’er:

Er zijn veel werkzaamheden uitgevoerd aan de ketel. Om te beginnen is een nieuwe set oververhitters afgeleverd. We hebben ook het materiaal ontvangen om enkele rechte steunbouten mee te vervangen. Deze zijn gelijk op lengte gezaagd. De beschermplaat die onder de bodemring zit, en dient om de asbak aan de bovenzijde af te dichten, is verwijderd. Deze was snoefrot was. Hij zal worden vernieuwd. De draadeinden van de stoomafsluiters aan de zijkant van de stoomdom zijn vervangen. Een flinke uitdaging was het verwijderen van de draadeinden van de ketelstomp waarop de veiligheden worden gemonteerd. De schroefdraad in deze ketelstomp is in slechte staat door slecht boor- en snijwerk van Meiningen uit het verleden. Het opnieuw opsnijden wordt nog een volgende uitdaging omdat het weer die wazige Duitse-locomotief-schroefdraad is.

De afgelopen maanden zijn verder zijn nog diverse appendages gereviseerd. De spuikranen zijn geperst en in orde bevonden. De afsluiters die vóór de spuikraan zitten zijn ook opgeknapt. Bij één van deze afsluiters werd een nieuwe spindel met linkse trapiziumdraad gedraaid.

Niet al het werk aan de ketel mogen we zelf doen. Daarom kwamen van 20 tot en met 23 maart twee gecertificeerde lassers een paar belangrijke lasklussen doen. Zo hebben ze alle steunbouten, beweegbare steunbouten met hun afdichtkapjes en de hemelankers in de ketel gelast. Voor het lassen van de hemelankers in de topplaat van de vuurkist werd een vlonder geplaatst waarna Tony deze lasnaden liggend kon maken op een afstand van 30 cm vanaf de topplaat.

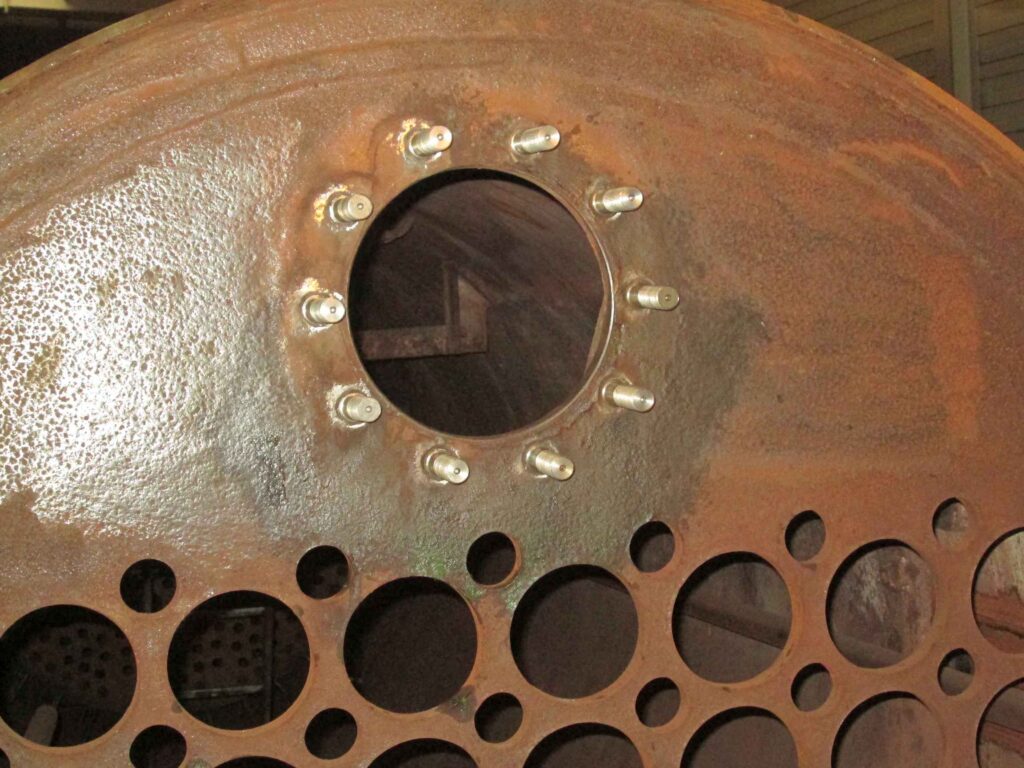

Aan de verzamelkast moesten de draadeinden voor de verse stoompijpen worden opgeboord. Hiervoor werd de hele verzamelkast op de grote Collet-Engelhard Radiaalboormachine geplaatst. Ook zijn de de conussen opgezuiverd van de afdichting voor de oververhitterelementen.

Op het frame zijn alle ophangpunten van de veer-evenaars voorzien van nieuwe bussen. Ook worden nieuwe bussen gemaakt voor in de evenaars zelf. Het verbussen van de remwerkbalken en remhangers is klaar. Er worden momenteel wel nog 10 nieuwe bouten gedraaid voor de terugstelinrichting van de remblokhouders. Nieuwe bronzen scheensponningsplaten van de aspotten zijn als ruw gietwerk afgeleverd door de inmiddels welbekende firma EWK. Deze worden nu passend gemaakt in de aspotten en voorgefreesd. Het uiteindelijke freeswerk van deze platen kan pas plaatsvinden wanneer de aslagers in de aspotten zijn bevestigd. Ook het uitlijnrapport moet dan compleet zijn.

Eind april komt een bedrijf het hele frame stralen. In voorbereiding hierop hebben we al diverse delen afgedicht die niet gestaald mogen worden. Verder is een begin gemaakt met het meetwerk aan de assen. Deze meting is bepalend voor het bewerken van de aslagers en scheensponningen.

Het voorste schot, dat enige tijd geleden is verwijderd, hebben we in de tender teruggeplaatst en daarna afgelast met al haar schetsplaten. Hierna zijn de oude waterinlaatplaten uit de tender gesneden, waarna de nieuwe platen erin gelast konden worden. Ter voorbereiding op het vernieuwen van de kolenbak wordt deze op dit moment digitaal opgetekend. Dit werk bevindt zich in de eindfase. Zodra het af is wordt de onderdelen van de nieuwe kolenbak extern uitgesneden en gezet.

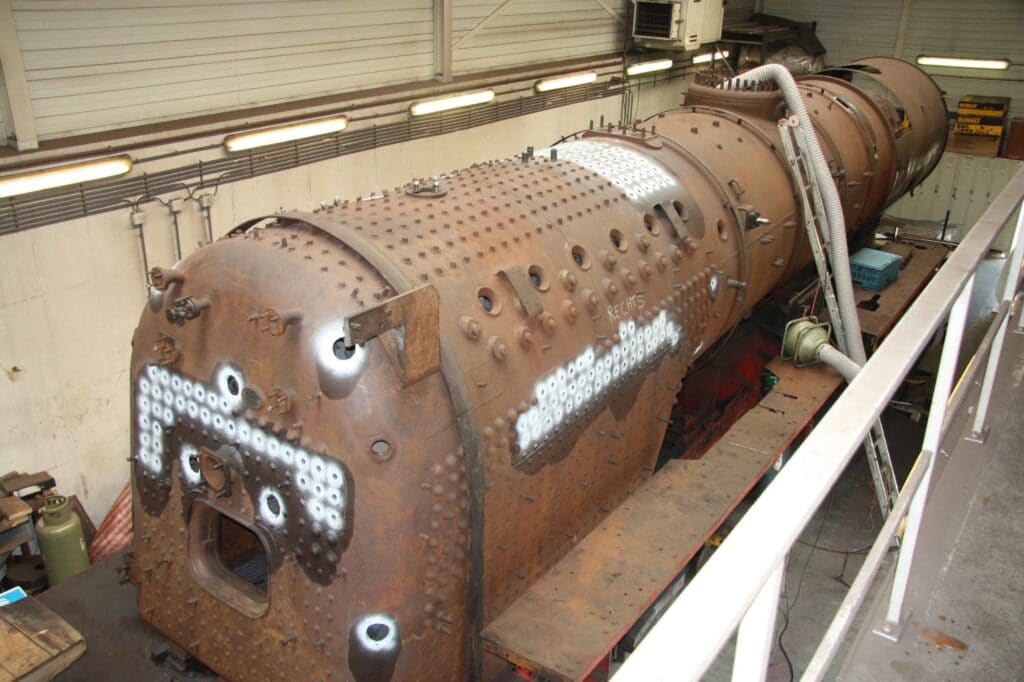

Nee, de foto bovenaan deze blog is niet recent. Hij is gemaakt bij de aankomst van de 52 532 in Simpelveld, inmiddels alweer twee jaar geleden. Sinds die tijd is er door de medewerkers van de Zuid-Limburgse Stoomtrein Maatschappij ontzettend veel werk verzet. Ook de afgelopen maanden is er weer veel gebeurd in de werkplaats. Hoogste tijd om jullie bij te praten:

In de vorige blogs hebben we al uitgebreid verteld over het uitlijnen van de machine. Aan deze mega-klus werd de afgelopen weken de laatste hand gelegd. Nadat de scheenplaten zo bewerkt waren dat ze pasten, werden ze nogmaals gecontroleerd voordat ze structureel verlijmd werden. Na deze verlijming werd de uiteindelijke grote meting van het frame gedaan, door twee onafhankelijke personen. De uitkomsten van deze meting zijn vergeleken met eerdere resultaten op afwijkingen. Deze meting is bepalend voor het berekenen en uiteindelijk de bewerking van de aslagers en scheensponningen. Voordat we deze onderdelen kunnen bewerken moet eerst nog een meting op de assen worden gedaan.

Verder hoort bij het uitlijnen ook nog een meting aan de mechaniekdelen. Voor de meting van de lummelbout en de drukstangen van het Krauss-Helmholtz-gestell hebben we het zogenaamde “Rahmen-mitte-snoer”gespannen, een snoer midden onder het frame in de langsrichting. Hiermee konden de betreffende metingen gedaan worden.

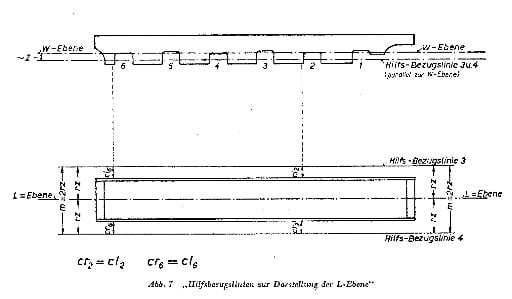

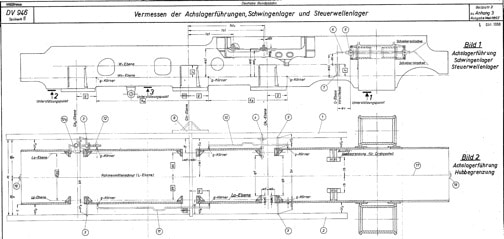

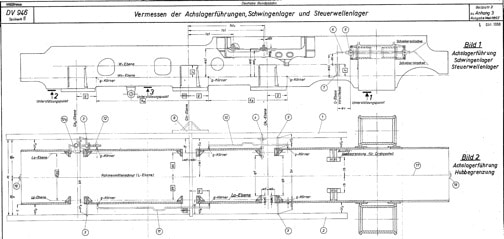

Ook de gefreesde lijbanen zijn weer op hun oude plek gemonteerd en gecorrigeerd in horizontale en verticale maatafwijkingen ten opzichte van de cilinder-hart-lijn. Bij het afstellen van de lijbaan in horizontale richting hebben we een concessie moeten doen in verband met de enorme vertraging die we opgelopen hebben met de scheenplaten. Het handboek DV946 van de DB schrijft voor de lijbanen een methode voor die enorm omslachtig en tijdrovend is. RAW Meiningen had bij de laatste grote revisie van 52 8160 (het nummer waaronder onze 532 in Oost-Duitsland gereden heeft) ook al excentrische pennen gebruikt om de lijbaan in horizontale richting te kunnen verplaatsen. Met deze methode hebben we de lijbanen weer horizontaal uitgericht. De methode is omstreden maar voor de diensten die onze 52er gaat doen op onze museumlijn moet het voldoende zijn.

De firma EWK uit Krefeld heeft ten slotte nog metingen uitgevoerd voor de revisie aan de schaarbogen en haar lagering.

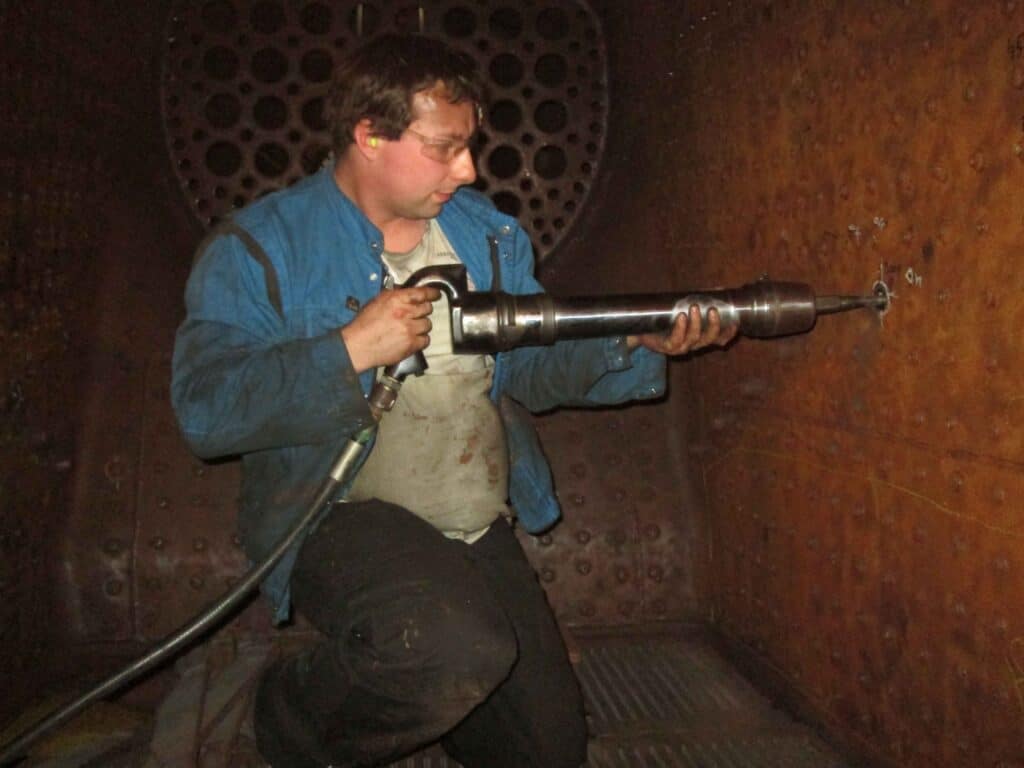

Alle controleboringen van de steunbouten zijn schoongeboord. Verdachte steunbouten hebben we in kaart gebracht en daarna uit de ketel gesneden. Het uitdrijven van de vaste steunbouten werd met behulp van de Rivet Buster (pneumatische hamer) gedaan.

Alle remblokhouders zijn inmiddels voorzien van nieuwe bussen. Van de remhangers van de eerste en vijfde as is het zijdelings-bewegend stuk gereviseerd. Bij enkele rembalken hebben we de bussen eraf moeten snijden. Van deze exemplaren zijn de bussen en tappen weer mooi zuiver rond gemaakt. Het afdraaien van deze tappen was nogal een behoorlijke uitdaging. In eerste instantie hebben we dit geprobeerd op de grote draaibank, die na veel kunst- en vliegwerk deze rembalken net ingespannen kreeg. Het volgende probleem wat we hadden was dat het centergat niet correspondeerde met de tap. Na veel wikken en wegen kwamen we tot de conclusie dat we het misschien konden bewerken op de grote freesbank. Voor dit doel werd de freeskop 90º verdraaid en met behulp van de kotterkop hebben we de tappen van de rembalken afgedraaid. Nu kunnen de laatste bussen gemaakt worden voor in de remhangers.

Nadat de schotplaten in de waterbak van de tender waren verwijderd zijn alle laskanten van de verstevigingsruggen en schetsplaten schoongeslepen. De waterbak is inwendig helemaal schoongerammeld. De bodem is aan de voorzijde weer op dikte gelast. De potten waar de tenderwel in zit hebben we opnieuw samengesteld en gelast. Daarna zijn deze potten in de waterbak gemonteerd. Ook het plaatsen en laswerk van de verstevigingruggen aan de voorzijde was nog een flinke klus. Nu dit klaar is kan het vooste schot geplaatst worden samen met al haar schetsplaten. Daarna zal de kolenbak en de voorzijde uit de tender worden gesneden.

Alhoewel in de natuur de winter momenteel voor de deur staat, lijkt voor de 52 532 de lente langzaam aan te breken. Na maanden van noeste arbeid door de techneuten van het 52er-team zijn de werkzaamheden aan het frame bijna voltooid. Werk dat nauwelijks zichtbaar was, maar wat van ontzettend belangrijk is om de machine goed te kunnen reviseren en om toekomstige slijtage te voorkomen. Nu deze werkzaamheden langzaam afgerond zijn, begint definitief de opbouwfase.

Het freeswerk aan de vaste schenen was een tijdrovende klus, maar nu zitten ze, tijdelijk, op hun plek vastgeschroefd aan het frame. Na deze schenen kwamen de stelkeilen aan de beurt, deze werden weer haaks en parallel gefreesd. Nadat de bewerkingen aan de lijbanen voltooid zijn en de firma EWK de ophangpunten van de schaar heeft vermeten, zullen alle vaste scheenplaten structureel verlijmd worden. Hierna wordt de locomotief nogmaals vermeten. De resultaten van deze meting worden gebruikt voor het bewerken van de aspotten en lagers.

De lijbanen bleek na metingen ver onder de afkeurmaat te zitten. De rechter baan kon nog afgefreesd worden maar bij de linker moest de binnenzijde eerst worden opgelast voordat hij bewerkt kon worden. Een groot voordeel was dat onze nieuwe grote freesbank deze klus net aan bleek te kunnen. Het was een behoorlijke uitdaging om dit enorm harde materiaal te frezen.

Er wordt ook hard gewerkt aan de ketel. Alle controleboringen van de steunbouten en hemelankers worden schoon geboord. Voor de niet stoomtechneuten: steunbouten en hemelankers zijn verbindingen tussen de binnen- en buitenvuurkist. Deze verbindingen houden de ketel bij elkaar en voorkomen dat hij uit elkaar knalt als er druk op komt te staan. Slechte of twijfelachtige verankeringen worden gemarkeerd en op een later tijdstip uit de ketel gesneden. De draadgaten van de verzamelkast in de voorpijpenplaat zijn schoon gesneden en we hebben nieuwe tapeinden geplaatst. Deze M24 tapeinden hebben in de voorpijpenplaat een draad diameter van W28 x 1/10″.

Gestaag gaat het vooruit met het rammelwerk en schilderwerk aan de assen. Momenteel zijn drie assen geheel af, de derde koppelas zit ook al in de primer.

In de vorige blog hebben jullie al kunnen lezen dat er inmiddels ook flink wordt gewerkt aan de tender van de 52er. Nadat alle schotplaten uit het binnenste van de tender waren verwijderd zijn we begonnen met het rammelwerk en het schoonslijpen van de lasnaden die de bevestiging vormen voor de schetsplaten en bevestigingspunten van de schotplaten. Onze rammelaar wist op menige plaats aan de voorzijde van de tender dwars door de wand heen te gaan. Ultrasoon hebben we toen deze voorplaat gemeten. Gelukkig bleek hij nog redelijk op dikte te zijn. We hoefden uiteindelijk alleen de putten op te lassen. Alle onderdelen voor het vernieuwen van het inwendige van de tender zijn inmiddels afgeleverd. Als de bodem aan de voorzijde weer op dikte is gelast beginnen we met het monteren van de verstevigingschoren en de voorste schotplaat. Hierna zal de kolenbak eruit worden gesneden omdat ook deze snoefrot is. Aan de buitenkant van de tender wordt ook druk gewerkt, de achterkant is kaalgerammeld en in de aflak gezet.

Het lakken van de achterzijde van de tender is het eerste grote zichtwerk (er zijn wel eerder al allerlei onderdelen afgelakt), dat een beeld moet geven hoe de 52 532 er straks uit komt te zien. Hoewel de Miljoenenlijn het, na de kerstritten, enkele maanden zonder stoomtreinen moet stellen, gaan we in de werkplaats de komende winter op volle kracht door om de 52 532 weer in haar oude glorie te herstellen.

Tekst en foto’s: Roderick Toxopeus

Momenteel zijn onze techneuten volop bezig aan misschien wel het moeilijkste gedeelte van de revisie van de 52 532: het uitlijnen. Onze Chef Werkplaats Roderick praat jullie bij:

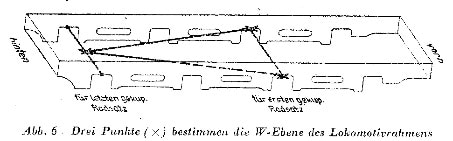

Zoals we in de vorige blog al hebben aangekondigd, hebben we de afgelopen maand de metingen voor het uitlijnen van de 52 532 uitgevoerd. Ze zijn in twee fases gedaan. Als eerste werden de metingen verricht om de positie van de nieuwe vaste scheenplaten te bepalen. Dit is zeer complex. Niet alleen de scheenplaten worden gemeten maar ook het mechaniek. Met de secuurheid van deze metingen valt of staat later de loopeigenschappen van de gereviseerde machine. Een onnauwkeurige meting lijdt tot overmatige slijtage, scherplopen van wielflenzen en warmlopen van het mechaniek. Het uitlijnen kan op drie manieren worden uitgevoerd: een optische meting, meting met loodlijnen of een meting met linialen.

Bij ZLSM maken we gebruik van een combinatie van loodlijnen en linialen. Het doel van deze uitlijning is om alle assen parallel achter elkaar te krijgen, rekening houdend met de hoekafwijking van de cilinders en de vervorming van het frame na 75 dienstjaren. Als eerste wordt het frame volgens de driepuntmeting waterpas gezet. Hierbij moet erop gelet worden dat het frame niet doorzakt. Een raamwerk wordt exact parallel geplaatst over de totale lengte van de voorste tot de achterste koppel as. De afstand van dit raamwerk tot het frame is aan de voor en achterzijde en aan de linker en rechterzijde gelijk. Daarna kan gemeten worden in hoeverre het frame zijdelings afwijkt (maat ARW). Nu wordt met een T-haak de drijfasmiddellijn bepaald, bij Duitse machines kan dit gemeten worden vanuit de [G] punten.

Als de T-haak vanaf de linkerzijde geplaatst is, wordt de afwijking tussen het [G] punt links en rechts vergeleken. Hier controleert men de verschuiving van de linker en rechter frameplaat [OW]. Als hier een afwijking in zit dan wordt de T-haak zó verschoven dat deze afwijking voor het linker- en rechterframe gelijk is. Dan wordt de lengte gemeten vanaf de voorzijde van de cilinder tot de drijfas-middellijn. Deze meting is van belang voor de berekening van de lengte van de drijfstang. In de cilinders is een loodlijn geplaatst en vanuit deze loodlijn wordt de afwijking van de cilinders [AZ] ten opzichte van de linialen gemeten. Als de maten [ARW] en [AZ] binnen de toleranties vallen dan kan verder gegaan worden met de vervolgmetingen. Nu worden op speermaatafstand vanaf de drijfasmiddellijn dwarslinialen geplaatst. Hiermee kunnen alle maten gemeten worden van de vaste schenen en de stellkeilen die later weer van belang zijn voor het bewerken van de aspotten. Verder worden nog vele metingen gedaan aan het mechaniek, lijbaanen, de positie van de lagering van schaarboog, lengtebepaling excentriekstang en lagering van de wentelas.

De 52 532 is niet de eerste stoomlocomotief die ik uitlijn, maar wel een locomotief die me behoorlijke kopzorgen bezorgt, omdat de gegevens uit DV946 en de meetvoorwaarden totaal niet kloppen. Als eerste werden de langsrijen op maat ‘X’ vanaf de frame platen parallel geplaatst. DV946 (Deutsche Bahn-norm voor revisie stoomlocomotieven) schrijft voor maat ‘X’ gemeten vanaf de stellkeilzijde voor de eerste en laatste koppelas. Alleen ik merkte dat er alleen al een behoorlijke afwijking in zat als ik de maten nam van vaste scheenplaats tot stellkeilzijde voor de voorste as. Ook was de frameplaat hier niet volledig zuiver. Daarom werd de lijn uitgericht van vaste scheenzijde van de voorste as tot stellkeilzijde achterste as. Omdat deze meting me toch niet lekker zat wilde ik eerst weten wat de hoekafwijking was van de linker cilinder voordat de rechter liniaal werd uitgericht. Zodoende werd de T-haak in de drijfas-scheensponning geplaatst. De drijfas is gemarkeerd met [G] punten alleen de afstand van [G] tot drijfas middellijn klopte niet met zoals die staan in DV946 van de DB.

Een andere methode wanneer er geen [G] punten aanwezig zijn is om vanaf de frameplaat uitsnede aan de voorzijde je hart maat te bepalen van de drijfas [WA= 235]. De T-haak stond op positie en van hieruit werden de linialen voor de 1e en 2e koppelas in positie gebracht. Bij elke meting probeer ik een controlemeting uit te voeren. Hiervoor werden de laatste metingen van RAW Meiningen vergeleken. Nu bleek dat de hartafstand tot de vaste scheenplaat niet klopte. We hadden een afwijking van 5 mm. Tijdens het bestuderen van de papieren viel het kwartje: op het papier stond geschreven [G] = 500. Het [G] punt werd nagemeten en warempel de T-haak stond ingesteld op 505. Hieruit blijkt dat Meiningen de assen 5 mm meer naar achteren heeft verplaatst dan dat origineel op tekening staat. Nu werd de hoekafwijking ten opzichte van de linker cilinder gemeten, deze afwijking was nog binnen de norm. Aan de rechterzijde hebben we de langsliniaal afgesteld. Nu werd met speermaten de parallelliteit gecontroleerd van beide linialen. Bij de eerste meting vanuit de eerste scheensponning verbaasde het me dat de afstand 3 mm groter was dan waaruit ik van uitgegaan ben op basis van de originele tekening. Mijn verbazing werd nog groter, want ik mat een afwijking tussen de afstand van de linialen van de voorste en achterste as van wel 3 mm. De afwijking was zo groot dat dit geen instellingfout van de linialen kon zijn. Wat bleek: de eerste maatafwijking van 3 mm komt doordat de frameplaten dikker zijn (31 mm rechts en 32 mm links, tekening maat is 30 mm). Verder bleek dat de frameplaten niet parallel lopen en een afwijking hebben van voor tot achter van ongeveer 3 mm. Dit werd gemeten aan de binnen zijde. Nu laat DV946 me alleen, in alle boekwerken die ik heb gaat men ervan uit dat het frame parallel loopt. Hoe nu verder? Het parallelle raamwerk wat uit de langslinialen bestaat moet nu zo ingesteld worden dat de cilinderhoekafwijking voor links en rechts binnen de norm valt. Tevens moeten van uit dit raamwerk ook de lummelbout en tenderkoppeling gecontroleerd worden. Op schrift is dit eenvoudig gesteld maar in de praktijk gaan hier vele uren aan afstelwerk in zitten.

Nadat de langslinialen zo waren ingesteld dat ze parallel liepen en dat de hoekafwijking van de cilinderhartlijnen binnen de norm vielen werden de gegevens verzameld voor het aanmaken van de nieuwe vaste scheenplaten. Origineel waren deze scheenplaten bevestigd met pasbouten. In de oude scheensponningen werden op enkele plaatsen deze schroefdraadgaten teruggevonden. Als eerste zijn van de tweede koppelas de scheenplaten gemonteerd en geboord. Dit boren in keihard gietstaal was nog een behoorlijke uitdaging. Het eerste gat koste me bijna een hele dag omdat de boren niet wilden snijden of te veel hapten. Het grootste probleem was om de eerste boor van 6 mm erin geboord te krijgen. Het boren moet gebeuren met een handboormachine omdat er geen plek is om een magneetboor te plaatsen. Nadat de boren onder de gewenste hoek en vrijloophoek waren geslepen ging het enigszins. Alleen de eerste boorgang was een ramp. Na contact te hebben opgenomen met de firma Van Ommen werden boren afgeleverd die het beduidend beter deden. Een week zwoegen later zaten de scheenplaten van de tweede koppelas erop. De eerste koppelas volgde. Op de scheensponningen waren geen markeringen herkenbaar van schroefdraadgaten. Het eerste gat werd geboord en het viel me op dat het materiaal harder was dan de vorige schenen. Bij de tweede boor ging het mis deze boor hapte en ik begreep niet waarom. Nadat de boor meerde keren was vast gelopen werd het gat gecontroleerd. De oorzaak was gevonden: ik zat half in de oude schroefdraad. Grrrrr. Deze scheenplaat kon naar de schrothoop worden verwezen. Daarna werden alle scheensponningen ultrasoon gecontroleerd. Op basis van deze metingen hebben we de posities van de nieuwe schroefdraadgaten bepaald. Toen hadden we het boorwerk onder controle en gestaag zijn alle overige scheenplaten gemonteerd. Zodra alle nieuwe scheenplaten zijn gemonteerd moet de hele locomotief nogmaals vermeten worden; dit zal volgende maand gaan gebeuren.

Door dit langdurige precisiewerk aan het frame kan er verder weinig aan de locomotief gewerkt worden. Daarom zijn we begonnen aan de tender. Het stoot- en trekwerk is aan de voorzijde gedemonteerd en ook de stoomverwarmingsleiding. Als eerste zal de waterbak inwendig worden opgeknapt, want alle tussenschotten zijn snoefrot. De schotplaten worden op tekening gezet en extern uitgesneden. Na de schotplaten wordt de kolenbak onder handen genomen.

Diverse delen van het remwerk zijn gerammeld en in de primer gezet. Verder zijn ook een aantal assen van de locomotief kaalgerammeld en in de primer gezet.

Eind augustus zijn we op pad geweest om de veren van de lok en Krauss-Helholz-Gestell te laten testen en waar nodig te vernieuwen. De veren zijn afgeleverd bij de verenfirma Rüter in Dortmund. Vervolgens ging het naar de firma EWK waar we een gereviseerde lichtmachine hebben opgehaald en waar het reviseren van andere onderdelen van de 52er werd bekeken.

Afgelopen weekend hebben vele bezoekers van de Stoomtreindagen in onze werkplaats van dichtbij het revisieproject 52 532 kunnen aanschouwen. We waarderen de vele positieve reacties die we, ook op onze blogs, mogen ontvangen. Het geeft ons extra moed om op volle kracht verder te werken aan de 532. We zijn heel voorzichtig in de opbouwfase aanbeland. Onze Chef Werkplaats vertelt wat er in de afgelopen twee maanden aan werk is verzet:

Aan de ketel hebben we de binnenstoompijp gedemonteerd. De conus hiervan, die aansluit tegen de oververhitter-verzamelkast, was te veel weggeteerd. Toen deze binnenstoompijp was verwijderd hebben we ook de draadeinden in de voorpijpenplaat eruit gesneden.

Als eerste werden de draadeinden ingeboord met behulp van de magneetboormachine, daarna werd de schroefdraadhuls eruit gesneden.

Dit was geen gemakkelijke klus maar het is toch weer gelukt om de draadhulzen er uit te snijden zonder de oude schroefdraad in de pijpenplaat te beschadigen. Voor het verwijderen van de schroefdraadhulzen heb ik een aantal, speciaal naar mijn wens geslepen en gevormde, beitels gemaakt. De draadgaten zijn schoongesneden en nieuwe draadeinden kunnen nu vervaardigd worden.

De nieuwe beweegbare steunbouten zijn op lengte gemaakt en geplaatst in de ketel.

De binnenstoompijp met haar conissen is op tekening gezet en zal extern worden gemaakt. Momenteel worden van alle steunbouten en hemelankers de controleboringen schoongeboord. Steunbouten en hemelankers die twijfelachtig zijn worden dan nog verwijderd. Verder zijn de hemelankers klaar gemaakt voor montage in de ketel.

In de rookkast zijn de laskanten geslepen. Dit is ook gebeurd bij de plaat die uit de rookkast is gesneden om de OV-verzamelkast te kunnen demonteren.

De plaat tussen de cilinders en ter hoogte van de lummelbout is er weer in gelast. Dolf heeft hiervoor in de meest lastige posities moeten liggen.

Hierna was het de bedoeling om te beginnen met alle metingen die bij het uitlijnen van de machine horen. De hulpstukken voor het uitlijnen werden daarvoor aan het frame geplaatst.

Maar helaas…. In het vorige blog heb ik al geschreven dat de vaste scheenplaten te grote afwijken hadden. Vroeger in de grote AW’s (AusbesserungsWerk) hadden ze een mobiele freesmachine die parallel aan het frame liep, waar eenvoudig de scheenplaten konden worden bewerkt. In onze museumwereld kunnen we veel, maar deze methode van een mobiele freesmachine die langs beide zijkanten van het frame rijdt en dan nog parallel, dat kon ik niet voor elkaar krijgen. Met de vaste schenen moest echter wel wat gebeuren. Er bleef eigenlijk nog maar één mogelijkheid over. Lang heb ik er over nagedacht om het handmatig te slijpen, maar de groeven en schuinstelling was zo veel dat het niet om 1/10 mm. ging maar dichter bij de 1 mm. kwam. Tijdens mijn vakantie heb ik hier nogmaals lang over nagedacht. Uiteindelijk heb ik het besluit genomen om de vaste scheen helemaal van de scheenplaat te verwijderen. Tijdens het snijden gingen mijn gedachten verder, eigenlijk wil je dit niet maar er was ook niet een andere eenvoudigere oplossing.

Nadat de scheenplaten waren verwijderd werd de machine nogmaals gecontroleerd of ze waterpas stond voor het uitlijnen. Het uitlijnen gebeurt in twee fases. De eerste fase wordt om alle gegevens te verzamelen voor het bewerken van de nieuwe vaste schenen. Dit is een meting in twee asrichtingen (X en Y as) en daarnaast nog de schuinstelling in drie assen (X,Y en Z as) ten opzichte van de loodlijnen. Het meten is één ding, maar de vertaling van de meting op papier naar de freesbank is een tweede uitdaging.

Voor het bepalen van de breedtematen van de vaste scheensponningen en het zuiver pas en parallel slijpen van deze hebben we 3 passtukken vervaardigd. Met behulp van voelermaatband werden de scheensponning zo nauwkeurig mogelijk pas geslepen. De nieuwe vaste scheenplaten werden besteld en na binnenkomst vlak en parallel gefreesd, en de groef die om de scheensponning geleidingplaat komt werd voorgefreesd.

Het was een genot om dit met de grote freesbank te doen. Met een mantelkopfrees met wisselplaten werd met een snij-snelheid van 150 tot 275 meter per minuut de schenen bewerkt. De voorzijde van de vaste scheen werd met zo’n hoge snijsnelheid bewerkt dat het eindresultaat eruit zag of ze geslepen waren.

De nieuwe vaste schenen worden niet meer gelast maar zoals het op de originele tekeningen staat vastgeschroefd op de geleidingsplaat van de scheensponninig. De reden waarom we dit doen is omdat de materiaalsoort waaruit de scheensponning is gemaakt van een dusdanig onzuivere gietstaalsoort is, dat het onherroepelijk tot scheuren van het moedermateriaal lijdt bij laswerkzaamheden. In de DDR-tijd werd wel gelast met alle gevolgen van dien. We troffen lasnaden aan die totaal uitgebroken waren, of scheenplaten die aan de zijkant totaal waren in gescheurd en zelfs vaste scheenplaten die in twee stukken waren gebroken. Op diverse plaatsen zagen we scheuren in de scheensponningplaat door de slechte materiaaltoestand. Bij het verwijderen van de oude vaste scheenplaten ontdekte we de oude schroefdraadgaten. Nadat de hulpstukken voor het uitlijnen klaar waren, werd verder gegaan met het reviseren van het remwerk. Van de zijdelings beweegbare remhangers wordt momenteel het zijdelings beweegbare mechanisme gereviseerd. Van de remwerkbalken werden de slechtste bussen van de tappen verwijderd en daarna werd de tap weer zuiver rond gedraaid zodat nu een nieuwe krimpbus geplaatst kan worden.

Ook deze maand zijn weer vele onderdelen van het remwerk ontroest, in de primer gezet en uiteindelijk afgelakt. Nadat de remwerk onderdelen klaar waren is, zijn we begonnen met het rammelwerk aan de koppelassen.

De nieuwe set oververhitters voor de 532 werd deze maand afgeleverd door de firma EWK uit Krefeld. Inmiddels echter, zijn de oververhitters alweer verhuisd naar onze Stoomtrein-collega’s in Beekbergen waar ze in een Reko-machine worden ingebouwd. De Veluwsche Stoomtrein Maatschappij had twee sets 50E-oververhitters besteld bij EWK, maar door complicaties konden deze niet op tijd geleverd worden. Daarom werd aan ZLSM de vraag gesteld of ze onze set niet mochten gebruiken. Wij waren toch nog niet zo ver met onze machine dat deze ingebouwd kunnen worden. Naderhand krijgen we een set oververhitters van de VSM terug. Kortom, een vriendendienst voor een collega-museumorganisatie die even met de handen in het haar zat.

Ondanks dat ZLSM inmiddels weer volop over de Miljoenenlijn rijdt, gaat het werk aan stoomlocomotief 52 532 onverminderd door. Onze Chef Werkplaats praat jullie bij:

Nadat de (winter-) werkzaamheden aan de E2 1040 waren voltooid hebben we het werk aan de 52 532 weer vol opgepakt. Het eerste doel was om de verzamelkast eruit te halen. De moeren van de bevestiging aan de binnenstoompijp werden losgesneden en verwijderd. Hierna begon een moeizame klus van kloppen en het wegkrabben van roest, dat zich verzameld had tussen de aansluitflens en de draadeinden. Toen dit weg was hebben we een stabiele vloer van stophout in de rookkast gemaakt waarop een Zweedse hersporingskrik werd geplaatst. Het ideale van deze vijzels is dat ze op een slede zijn gemonteerd die het mogelijk maakt om ze mét hun last te verplaatsen. Met de vijzel kwam de verzamelkast los. Na de nodige keren de kast heen en weer bewogen te hebben was de roest tussen de flens en draadeinden zover verdwenen dat we de verzamelkast naar voren konden verplaatsen. Het spoor rond de 52er werd vrijgemaakt waarna we met de diesellocomotief 639 de stoomloc hebben verplaatst naar het putspoor in de werkplaats. Hier hebben we de mogelijkheid om met werkplaatstakels de verzamelkast eruit te halen. Toen dat eenmaal gebeurd was is de 52er weer teruggebracht naar haar oude plek.

Het volgende doel was om de 52er waterpas te zetten. Zodoende werd met twee hydraulische persen de achterzijde van de loc omhoog gezet zodat we de lorrie er onder uit konden rijden. In plaats van de lorrie hebben we hefbokken gezet. Hierna werden twee hydraulische vijzels onder het frame gezet ter hoogte van het cilinderblok, en werd de machine waterpas gezet volgens de driepunt methode.

Het waterpas zetten van een locomotief is nog niet zo eenvoudig. Als eerste wordt ze op het oog waterpas gezet. Hierna worden twee linialen ter hoogte van de achterste en voorste koppelas geplaatst. Met een slangwaterpas wordt nu van uit het middelpunt van de achterste koppelas naar de buitenzijde (links en rechts, drie punt meting) aan de voorste koppel-as het frame waterpas gezet.

Ter hoogte van de drijfas hebben we nog twee hydraulische vijzels geplaatst voor extra ondersteuning. Nadat de 52er waterpas stond werden de nieuwe platen tussen het frame ter hoogte van de cilinders en de lummelbout gemonteerd.

De scheefstelling van de lummelbout werd met een raamwaterpas gecontroleerd en doormiddel van kettingtakels is dit weer in lijn gebracht. Hierna kon het laswerk beginnen. Voordat met het daadwerkelijke uitlijnen kan worden begonnen moeten nog alle vaste scheenplaten worden gecontroleerd op scheefstelling of andere problemen. Bij een eerste meting bleek dat we hier nog een flinke uitdaging aan hebben. De vaste schenen zijn bijna allemaal versleten, hebben diepe groeven, staan bol of hol, hebben een te grote scheefstelling of zijn zelfs gescheurd. De maken van de hulpstukken die voor het uitlijnen nodig zijn bevindt zich in een eindfase.

Intussen is ook nog flink gewerkt aan de hemelankers. Deze zijn allemaal op lengte gezaagd en ingeboord. Het boren van de controleboring aan de uiteinden van de hemelankers was nog niet zo’n eenvoudige klus. De boring is 100 mm diep met een diameter van 7 mm. Als eerst hebben we dit geprobeerd op de CNC-bank.

Bij het eerste hemelanker liep het nog redelijk. Bij de tweede begon het te kraken waardoor de boor regelmatig teruggetrokken moest worden. Bij de derde was de boor na een luide knal in drie stukken gebroken. De fabrikant van deze gunboren geeft aan dat de boring in één gang gemaakt moet worden. Dit werkte echter niet omdat de spanen zich ophopen in de boor en dat dit leidt tot vastlopen. Het probleem is dat de CNC-bank een enorm zware hoofdmotor heeft en dat je daarom niet goed hoort wanneer hij zwaar begint te lopen. Je hoort alleen uiteindelijk het kraken van de boor maar dan ben je eigenlijk al te laat. Na een avondje nadenken over dit probleem kwam ik tot de volgende oplossing: Op de conventionele TOS-draaibank kan ik op de snelwisselaar een houder plaatsen voor een boorkop en dan doormiddel van de automatische voeding de boor in de hemelanker boren. Via de digitale aflezing kon ik zien hoe ver ik moest boren. De emulsiekoelpomp werd aangesloten en het eerste hemelanker werd geboord. Het voordeel van deze draaibank is dat ik tijdens het boren de niet-afgevoerde spanen handmatig met een kwast kan verwijderen, zodat er geen verstoppingen optreden. Verder kon ik de juiste stand van emulsie regelen wat zeer belangrijk is bij het boren van gaten van deze diepte. Soms lukt het om in één keer de boor over 100 mm lengte in te boren. Meestal moest ik hem na 60/75 mm terugtrekken maar dat hoorde ik aan het zwaarder lopen van de spilmotor. Nadat we een aantal hemelankers hadden geboord en de snijsnelheid en voeding hadden geoptimaliseerd was de gehele bewerking van 1 hemelanker teruggelopen naar nog geen 10 minuten.

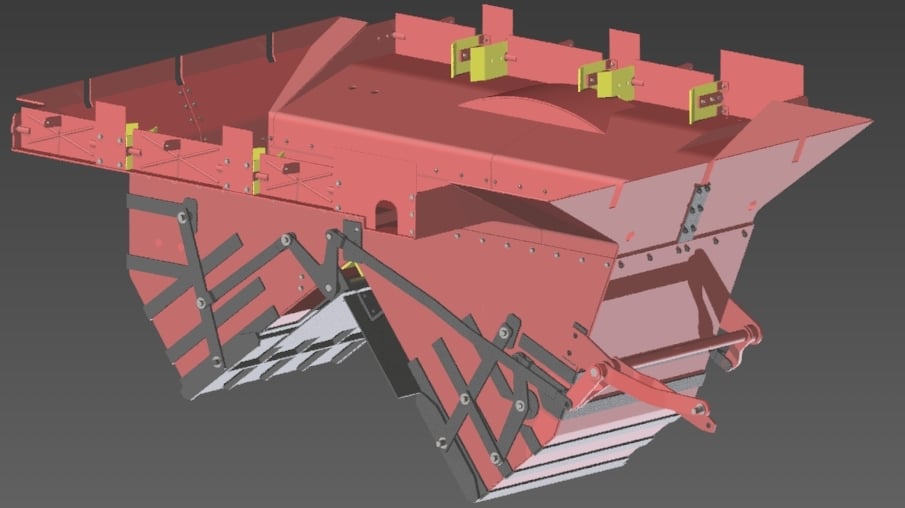

Enkele maanden geleden was ik begonnen om de asbak van de 52 532 in autoCAD te tekenen. Ik had de originele tekeningen via een bevriende zusterorganisatie gekregen. Bij demontage van de oude asbak had ik een aantal maatverschillen van de originele tekening op schrift gezet. Normaal wordt de asbak samen met de ketel op het frame geplaatst, maar nu moet er een asbak geconstrueerd worden die geplaatst gaat worden met een ketel die al op het frame staat. De grootste uitdaging zit hem in de bovenbak. Nu wil het toeval dat we een nieuwe vrijwilliger hebben. Hij had zich bij ons gemeld omdat hij een 3D-model van een stoomloc aan het tekenen was, maar vast liep op een hoop technische details. Na een aantal gespreken heb ik hem als eerste opdracht de asbak gegeven. Op basis van de originele tekening en de constructiewijzigingen die ik voor ogen had om de asbak in het frame te plaatsen met een gemonteerde ketel ging Eddy aan de slag. De resultaten van zijn tekenwerk waren zo goed dat we nu de gehele asbak als prefab kunnen laten construeren door een externe firma en alleen nog bepaalde delen te lassen hebben wanneer de bovenbak in het frame zit. Dit levert een hoop tijdwinst op.

Wil je na het lezen van deze blog onze vorderingen met eigen ogen zien? Op de Nationale Stoomdag (Hemelvaartsdag, donderdag 25 mei) vindt Miljoenenlijndag plaats. Tijdens deze open dag is onder andere de 52 532 van dichtbij te bewonderen in onze werkplaats. De vrijwilligers geven je graag meer uitleg.

De afgelopen twee maanden heeft het werk aan de 52 532 bepaald niet stil gelegen. Om het slijp- en laswerk aan de ketel ter vergemakkelijken hebben we de cabine gedemonteerd. Dit was nog niet zo’n eenvoudige klus. Het nieuwe gedeelte van de werkplaats, waar de 52 staat, was net hoog genoeg om de cabine op te tillen met behulp van de Fuchs-kraan.

Nu de cabine buiten de werkplaats stond konden we goed de conditie bepalen. Aanvankelijk was het plan om slechts enkele slechte platen te vervangen maar er moet toch meer aan gebeuren. We denken erover om de gehele cabine te vervangen, dit kost waarschijnlijk minder tijd dan revisie. De cabine wordt momenteel op tekening gezet. Vervolgens worden alle plaatdelen gebogen, uitgesneden en geboord, waarna we het alleen nog maar als een grote Meccano doos het in elkaar hoeven te zetten. De veranderingen naar Altbau-uitvoering zijn hier uiteraard in verwerkt.

De nieuwe plaatdelen die tussen de cilinders moeten komen, ter hoogte van de lummelbout, zijn geleverd. Tevens is ook de nieuwe ketelstomp waar de ketel klepkasten op worden gemonteerd naar Altbau-voorbeeld binnen. Vier pallets met veren, aspotten en remwerkonderdelen zijn naar de firma Thermo Clean gestuurd voor het chemisch of thermisch reinigen. Een groot plaatdeel is uit de rookkast gesneden zodat de verzamelkast eruit kan voor reparatie en revisie.

In de laatste week van maart hebben we een grote slag vooruit gemaakt. Twee fotolassers, die ervaring hebben met dit soort ketels, hebben vijf dagen gewerkt aan de ketel. De eerste dag werd een stuk uit de langsketel gesneden waar de nieuwe ketelstomp voor de ketelklepkasten van voedingsleidingen moet komen.

De oude ketelstompen van de ketelklepkasten boven op de ketel werden er uit gesneden. Hierna begon een dag met veel slijpwerk om alle plaatsen waar gelast gaat worden voor te berijden voor het magnetisch scheur onderzoek. Hoe werkt dit magnetisch onderzoek? Aan de buitenzijde van de ketel werden alle delen die onderzocht moesten worden ingespoten met witte verf.

Hierna werd op elke plek een elektromagneet gezet en als het te onderzoeken deel gemagnetiseerd werd, werd met een magnetische gekleurde vloeistof het oppervlak ingespoten. Een scheur verstoort het magnetisch veld en wordt zichtbaar. Gelukkig werden er geen scheuren gevonden waarna het laswerk kon beginnen. In de vuurkist werd niet gemagneet, maar met behulp van UV licht en een contrastvloeistof werden de plaatdelen waar gelast moest worden onderzocht.

Gedurende de week werden 15 kleine en 2 grote wasluikzittingen erin gelast. Verder werd nog de nieuwe ketelstomp erin gelast en twee oude ketelstompen weer dichtgemaakt.

Ook het materiaal voor de hemelankers is binnengekomen. Dit materiaal moet op lengte worden gezaagd en aan de uiteinden worden ingeboord. Verder werd door onze Duitse ploeg het KH Gestell verder afgeschilderd en werden de aspotten in de primer en aflak gezet.