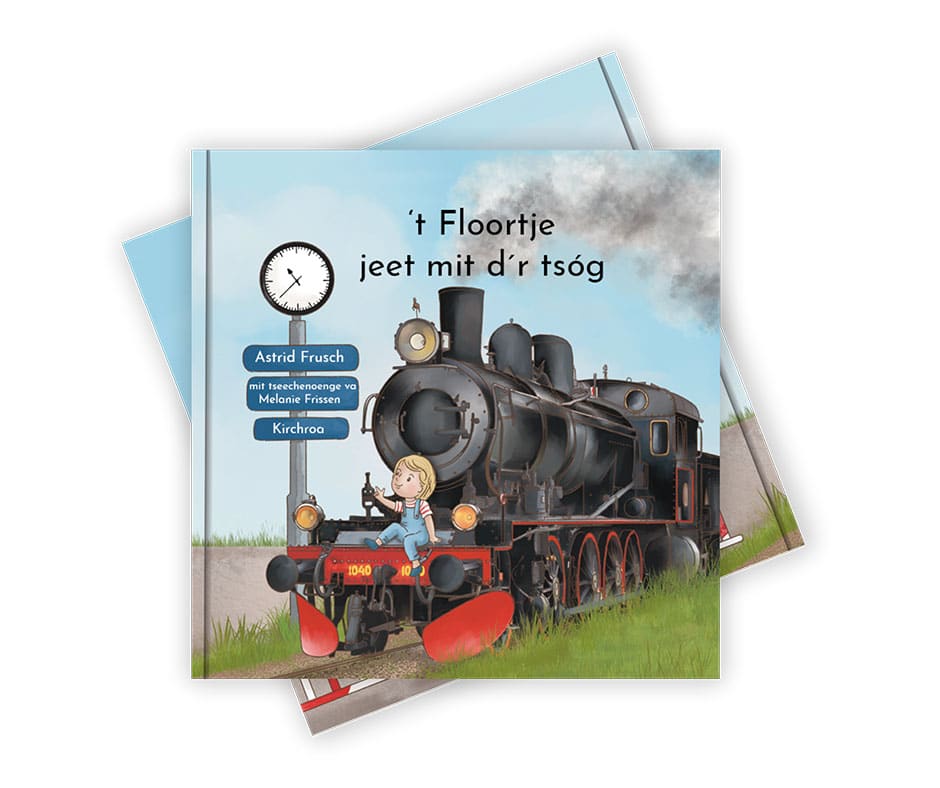

De Limburgse Floortje is nog geen vier, maar al beroemd in bijna de hele provincie. Moeder Astrid schrijft namelijk prentenboeken over de avonturen van Floortje in het dialect. Het nieuwste avontuur van Floortje vindt plaats op onze geliefde historische spoorlijn. ’t Floortje jeet mit d’r tsóg is in mei 2025 gepresenteerd.

Het kleine meisje Floortje gaat op allerlei avonturen in Limburg. Ze was al in de Jajajaad (GaiaZOO voor niet-Kerkradenaren) en vierde vasteloavend (carnaval voor niet-Limburgers). Wil je erover lezen of eruit voorgelezen worden, dan kan dat alleen in het dialect. Astrid Frusch, moeder én geestelijk moeder van Floortje, vond het jammer dat er weinig dialectboekjes waren om haar dochter uit voor te lezen. Zo ontstond een ontspoorde hobby, een bekend fenomeen bij de Miljoenenlijn.

“Floortje is onze dochter, geboren in januari 2021”, vertelt Astrid. “Ik wilde altijd al het dialect aan haar doorgeven, maar toen het zover was kon ik niet zo veel leuke voorleesboekjes vinden. Voorlezen is heel belangrijk voor de taalontwikkeling van een kind, dus ik dacht: weet je wat, dan schrijf ik zelf wel een boekje!”

Driemaal treinrecht

Inmiddels is Floortje al op haar derde avontuur geweest en driemaal was niet scheepsrecht, maar ‘treinrecht’. Voor het nodige veldonderzoek nam Astrid haar dochter mee naar de Miljoenenlijn. “Ik probeer het bezoek aan de Miljoenenlijn door de ogen van Floortje te zien. Wat komt zij allemaal tegen op zo’n dag? En hoe reageert ze? Ze bekeek alles met volle aandacht. De grote, zwarte stoomlocomotief maakte natuurlijk indruk, maar ook dat je een kaartje moest kopen aan het loket en zelf je kaartje mocht knippen van de conducteur in de trein.”

Voor Astrid is de taalontwikkeling de belangrijkste drijfveer voor het schrijven van de dialect prentenboeken. Daarom worden de boekjes in meerdere dialecten uitgegeven, zodat kinderen in hun eigen dialect kunnen worden voorgelezen. Het verhaal zelf is ook heel leerzaam: “Door de beleving bij de Miljoenenlijn zien kinderen hoe het vroeger ging. Het kaartje kopen, de trein die water krijgt om stoom te maken, dat het op een gegeven moment tijd is om te vertrekken, waarom de conducteur rondloopt en dat iemand kolen in de oven schept om de trein te laten rijden.”

Speciale opdracht

Een prentenboek is natuurlijk veel meer dan een verhaal. Illustrator Melanie Frissen van Studio Poppybird verzorgt de tekeningen van de avonturen van Floortje. Melanie: “Deze opdracht is echt heel speciaal voor mij. Mijn vader was machinist bij NS en mijn moeder lokettiste en conductrice bij NS. Als spoordochter ben ik opgegroeid met treinen en met ons zoontje zijn wij ook heel vaak bij de Miljoenenlijn geweest.” Toch ging Melanie nog op veldonderzoek: “Tijdens mijn laatste bezoek had ik zo’n fijn en warm gesprek met vrijwilliger Arno, dat ik besloot de vrijwilligers als mens herkenbaar te maken in het boek.”

Speciaal voor alle treinfanaten die het boekje dadelijk gaan voorlezen, heeft Melanie al het materieel en veel details zo waarheidsgetrouw mogelijk weergegeven. “Dat bleek een uitdaging. Het moet bij kinderen tot de verbeelding spreken, maar ik wilde het – ook voor de vrijwilligers – realistisch houden. De loc 1040 was een flinke uitdaging om af te beelden: groot en zwart, toch waarheidsgetrouw maar ook prentenboekwaardig. Ook vond ik het belangrijk dat locomotief Bonne een plek kreeg in het boek. Mijn favoriete tekeningen zijn toch wel die van de lokettiste en machinist. Uit eerbetoon aan mijn ouders die overleden zijn, maar zo trots zouden zijn op dit mooie boek. Dat vond ik heel speciaal om te illustreren.”

‘t Floortje jeet mit d’r tsóg is vanaf mei 2025 (onder andere) verkrijgbaar in ’t Winkeltje bij de Miljoenenlijn en via www.dialectboek.nl.

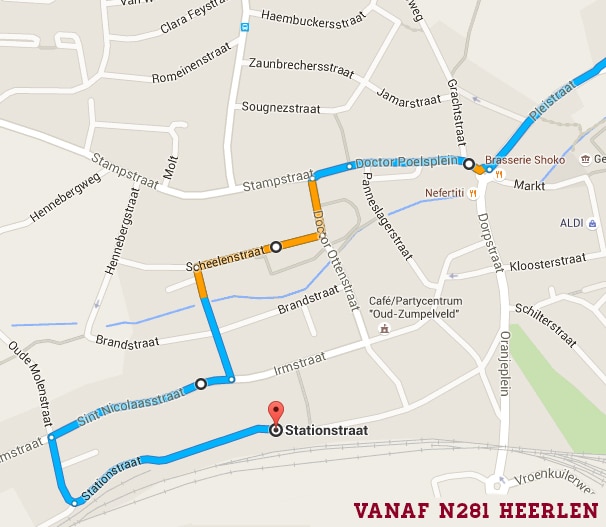

Op maandag 9 juni 2025 (Pinkstermaandag) wordt weer de jaarlijkse ‘Stoomvrijmarkt’ georganiseerd rondom de Stationstraat in Simpelveld. Elk jaar wordt deze markt bezocht door vele bezoekers. De Miljoenenlijn rijdt op deze dag haar reguliere dienstregeling. Echter vanwege de marktkramen en verwachte drukte is een deel van de Stationstraat afgesloten voor alle verkeer. Om ons station en parkeerplaats te bereiken is er een alternatieve route opgesteld. We raden je aan om in verband met de verwachte drukte op tijd te vertrekken.

De Miljoenenlijn is niet niet betrokken bij de organisatie van de Stoomvrijmarkt.

De route vanuit Eys is ongewijzigd.

Helaas is het station door deze gedeeltelijke wegafsluiting niet bereikbaar voor bussen. Keren is hier ook niet mogelijk!

Groepen die per bus komen worden aangeraden te parkeren of te halteren op de grote parking nabij Groenpark Simpelveld, Kruinweg 1.

Tip voor alle gasten van de Miljoenenlijn: De Stoomvrijmarkt is absoluut de moeite waard om te bezoeken! Toegang is gratis!

Maak je een rit met de Miljoenenlijn, dan leg je je bagage in de geknoopte netten en neem je vorstelijk plaats op een van de gestoffeerde banken in een glanzend gelakt interieur. In de typische rijtuigen van de Miljoenenlijn, van buitengroen of wijnrood en mergelkleurig, maak je een reis terug in de tijd. De rijtuigen zijn van Belgische makelij en stammen uit 1934. Rijtuig 21035-05, kortweg 05, kreeg onlangs een stevige opknapbeurt van binnen en beneden en daarover spreken we de heren achter de verf en de veren.

Jean-Luc is werkgroepleider rijtuigen. De vrijwilligers van deze werkgroep zorgen ervoor dat de rijtuigen waar de reizigers in plaatsnemen tijdens hun rit over de Miljoenenlijn, technisch helemaal in orde zijn. Denk daarbij aan de wielen, het remwerk, het stootwerk en de stoomverwarming. Het meeste hiervan bevindt zich aan de onderkant van het rijtuig. Tijdens een jaarlijkse keuring werd bij rijtuig 05 een technisch probleem aan het stootwerk geconstateerd, waardoor deze tijdelijk uit dienst ging.

Voor en achter het rijtuig zitten de zogenaamde buffers, een soort stootblokken tussen de rijtuigen of tussen het rijtuig en de locomotief. Tussen deze buffers zit een evenwichtsinrichting, die ervoor zorgt dat het rijtuig zonder al te veel horten en stoten een bocht kan maken. Als de ene buffer wordt ingedrukt, komt de andere naar buiten. Dat zorgt niet alleen voor minder schokken voor het materieel, maar ook voor een comfortabelere rit voor reizigers. Die evenwichtsinrichting repareren had nogal wat om handen, legt Jean-Luc uit.

Veren op spanning

“Het is heel moeilijk te repareren. In het mechanisme staat een aantal grote veren continue op spanning. Het was een hels karwei om ze eruit te halen, maar ook om ze terug erin te zetten. Dat veroorzaakte een hoop problemen… Uiteindelijk bleek dat de pennen en bussen versleten waren, de oorzaak dat het hele mechanisme niet meer werkte. Eén kant hebben we nu gedaan, de andere kant moet nog. Ik denk wel dat we op driekwart van de werkzaamheden zitten. Ondertussen zijn we er wel al een hele poos zoet mee.”

De werkgroep rijtuigen neemt samen met andere vrijwilligers uit de werkplaats – naast het reguliere onderhoud van de andere rijtuigen – rijtuig 05 wekelijks onder handen. Dat was voor de werkgroep interieur, bestaande uit vier heren waar ook huistimmerman Wolfgang onderdeel van is, dé gelegenheid om elke dinsdag de binnenkant van het rijtuig aan te pakken. “We hebben het hele rijtuig van binnen eerst ontmanteld en negentig jaar ‘rotzooi’ weggepoetst dat in randjes en kieren was gaan zitten. Ton en Michael hebben het volledige houtwerk afgeschuurd en weer netjes in de lak gezet. Samen met Wil, onze man aan de naaimachine”, zegt Wolfgang lachend, “heb ik alle banken nieuw bekleed, een enorm karwei. Na het verwijderen van de versleten stoffering, hebben we alle veren in de kussens opnieuw met elkaar verbonden met een speciale draad, allemaal handwerk. Wil heeft met de nieuwe stof alles op maat genaaid. Met een kromme naald heb ik alle losse stukken weer vastgezet op het meubilair. De kussens laten we bekleden door een Syrische familie uit Brunssum.”

Nu alle veren – zowel in het onderstel als in het meubilair – bijna weer op spanning staan, wordt verwacht dat het rijtuig eind dit jaar weer over de Miljoenenlijn zal rijden. Reizigers ervaren dan de luxe van een eersteklas ritje, zoals dat in 1934 gevoeld moet hebben toen het rijtuig nieuw in gebruik werd genomen. We wensen de heren van de werkgroep rijtuigen en interieur succes met de laatste loodjes!

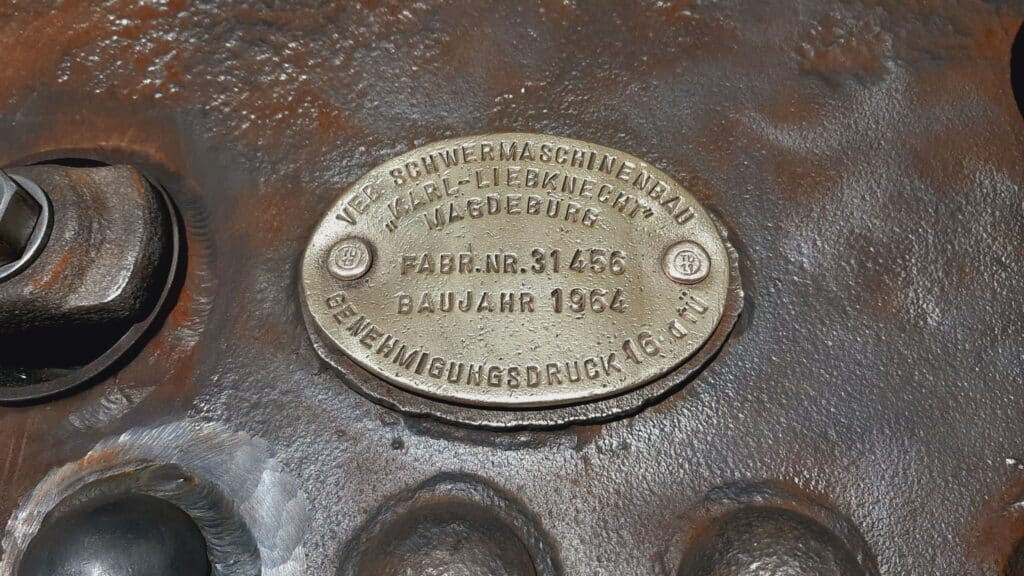

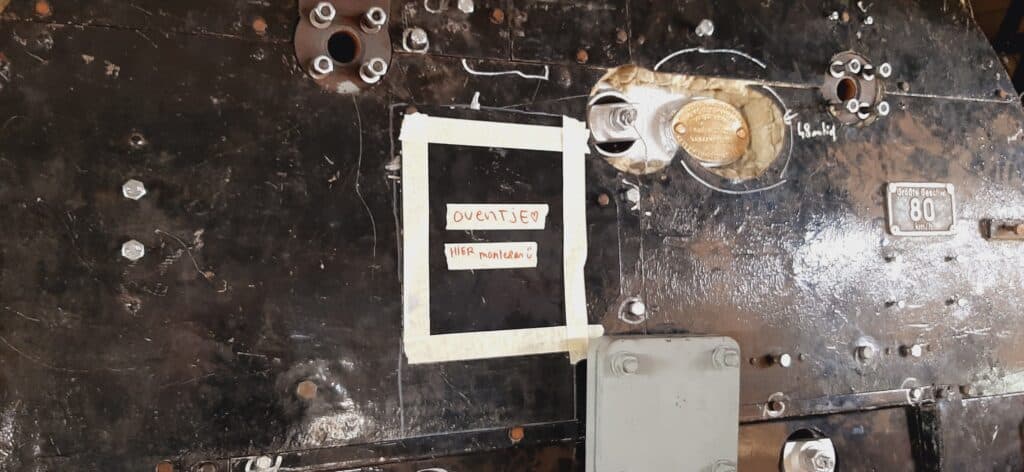

Vandaag hebben we een nieuwe stoomlocomotief mogen toevoegen aan onze collectie! Loc 50 0073-2 (die vernummerd wordt naar 50 3666) is vanochtend – na een tocht van 4 nachten – overgedragen aan de vrijwilligers van de Miljoenenlijn.

De in België gebouwde locomotief uit 1943 is particulier eigendom en is in bruikleen gegeven aan onze stichting. De overeenkomst werd al in 2020 gesloten, maar bestuur en coördinatoren van de Miljoenenlijn hebben bewust nooit eerder officieel over de komst gecommuniceerd tot het moment dat de loc ook daadwerkelijk in Simpelveld is aangekomen.

Een eerdere overbrengingspoging vanuit de Veluwsche Stoomtrein Maatschappij in Beekbergen naar Simpelveld in januari dit jaar werd gestaakt, nadat de loc problemen kreeg met één van de lagers. De stoomloc stond daarom tot begin deze week gestald op het emplacement van Nijmegen. Met een nieuw plan van aanpak is de machine gedurende 4 nachten met een maximum snelheid van 15 km/u van Nijmegen naar Simpelveld gesleept.

Loc 50 3666 zal worden gereviseerd en worden ingezet op onze museumspoorlijn. Maar eerst gaat nog alle aandacht naar de grootscheepse revisie van stoomloc 52 532, welke we dit jaar hopen af te ronden.

Wij danken al onze vrijwilligers die bij dit project betrokken zijn en tevens een speciaal woord van dank aan onze collega’s van de VSM, de medewerkers van ProRail (incidentenbestrijding) en Arriva Nederland, de transporteurs van Stichting Historisch Dieselmaterieel, Railexperts en de medewerkers van het stationsemplacement Nijmegen.

• Aandrijving: Stoom, oliegestookt.

• Fabrikant: Franco Belge

• Type: Baureihe 50

• Bouwjaar: 1943

• Spoorwijdte: 1435 mm

• Gewicht: 146 ton

• Lengte over buffers: 22,600 m

• Asindeling: 1’Eh2

• Vermogen: 1600 PK (1.176,0 kW)

• Maximale snelheid: 80 km/u

• Oorspronkelijke eigenaar: Deutsche Reichsbahn (DR)

Hoogovens Stoom IJmuiden (HSIJ) en Stichting Zuid-Limburgse Stoomtrein Maatschappij sluiten een bijzondere bruikleenovereenkomst: stoomlocomotief “Bonne” komt tot in ieder geval 1 januari 2024 naar Simpelveld.

Op de excursieterreinen van Tata Steel in IJmuiden, in de volksmond nog bekend onder de vorige naam ‘Hoogovens’, worden bezoekers sinds de jaren 70 enkele malen per jaar rondgereden met een stoomtrein. Net als bij de Miljoenenlijn wordt deze treindienst gerund door een groep enthousiaste vrijwilligers. Door corona bleven de stoomtreinen echter twee jaar lang binnen staan. En begin 2022 werd bekend dat de twee locs van de HSIJ voorlopig niet meer welkom zijn op het immense industriecomplex. Dit omdat het staalbedrijf op zoek gaat naar een andere manier van rondleiden, al dan niet tijdelijk.

Een ongewisse toekomst voor de HSIJ. Het nog langer niet kunnen rijden met de stoomlocomotieven vormt een serieuze bedreiging voor de toekomst van de vereniging. Daarom werd gezocht naar een oplossing en voor één van beide stoomlocs is die gevonden in Zuid-Limburg.

Voor zowel de HSIJ als de Miljoenenlijn biedt deze samenwerking voordelen: Locomotief Bonne blijft in bedrijf en is daardoor snel weer in te zetten als excursieritten in IJmuiden weer mogelijk zijn en stokers, machinisten en waarschijnlijk conducteurs van de HSIJ sluiten zich aan bij de vrijwilligers van de Miljoenenlijn. Deze extra vrijwilligers zijn erg welkom en daarnaast kunnen zij ‘vlieguren’ blijven maken en zo hun bevoegdheden houden.

Voorjaar 2023

Gasten van de Miljoenenlijn kunnen een rit met Bonne komen maken vanaf het voorjaar van 2023, want de loc zal de ritten in het voor- en naseizoen gaan verzorgen. Als de revisie van stoomloc 52 532 voorspoedig blijft verlopen (lees ook zeker onze laatste revisie-blog) zal die machine in het hoogseizoen gaan rijden. Onze huidige actieve loc, de Zweedse stoomloc E2 1040, gaat op reserve. Zij zal dus gereed blijven staan om de dienst over te nemen mocht één van de andere locs uitvallen.

De komende weken zal een kleine projectgroep gaan zorgen voor de overbrenging van “Bonne” en het organiseren van de instructies.

Tekst: Roderick Toxopeus & Roxanne Lenzen

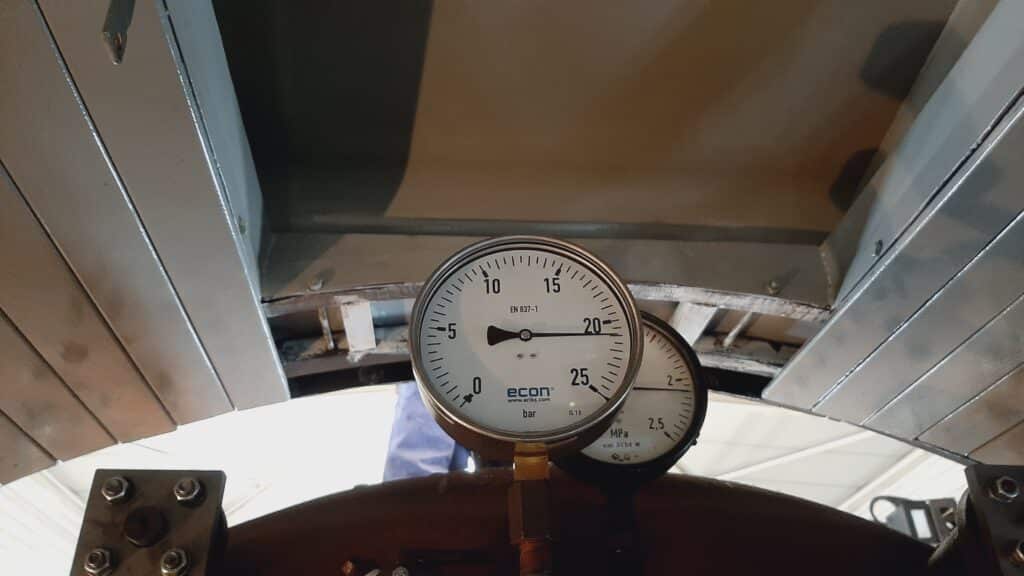

Nou, hier is hij dan eindelijk…update nummer 32! We hebben in de geschiedenis van onze 52 532 revisie nog nooit zóveel tijd tussen twee blogs voorbij laten gaan. Dit had een heleboel redenen, maar daarvoor zijn jullie niet hier…laten we dus zonder verdere omhaal ter zake komen: dit is een bijzondere editie want de 52 532 heeft haar sterktepersing gehad! Dat superspannende gedeelte waar we het in onze vorige blog over hadden. Dat gedeelte waar de ketel gevuld wordt met water en onder behoorlijke druk gezet om te kijken of alles goed dicht is.

Nu is zo’n sterktepersing best een dealbreaker als het aankomt op die felbegeerde eerste rook uit de schoorsteen…want als het water langs alle kanten uit de ketel zeikt, kun je het verder wel vergeten.

We zullen jullie niet langer in spanning houden: ze is er door! Maar man oh man, wat hebben we een geduld moeten hebben voordat er eindelijk 21.5 bar op de manometer stond (en bleef staan)! En zoals jullie inmiddels wel gewend zijn, vielen er uiteraard links en recht nog wat lijken uit de kast 😉

Onze chef neemt jullie mee in zijn lijdensweg van de afgelopen paar maanden. Het woord is aan hem, de foto’s vertellen de rest.

Klik op de foto’s om ze te vergroten

De laatste fase van de revisie is eindelijk aangebroken, maar zoals het gezegde luidt: de laatste loodjes wegen het zwaarst. Daarom moet ik de afgelopen tijd vaak denken aan iets dat mijn oude leermeester Kees Lindveldt zei: “het ding staart je constant aan met die grote ogen (hiermee doelde hij op de frontlantaarns), maar je komt geen steek verder!” en zo voelde het de laatste tijd ook wel met de 52 532.

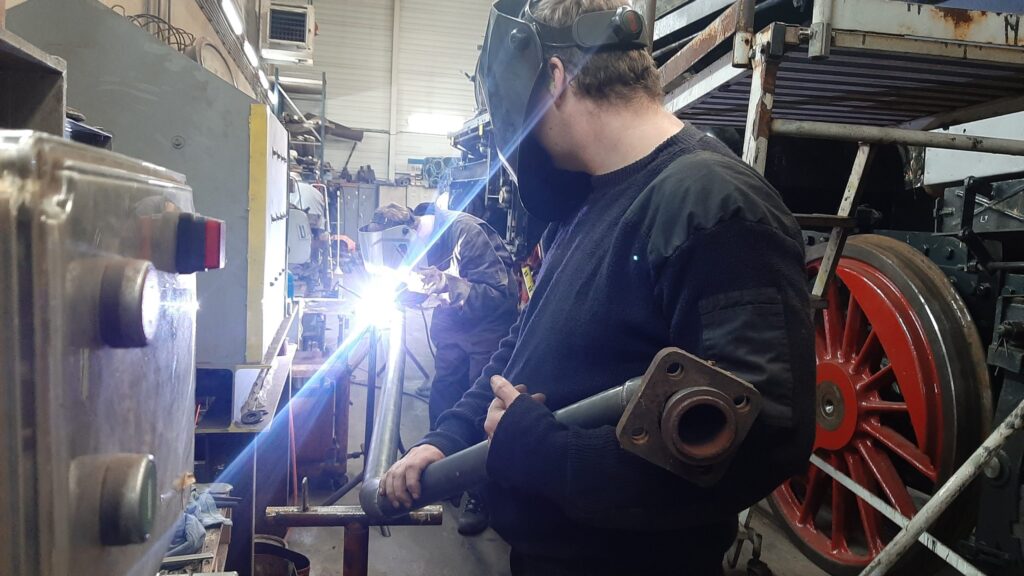

In de vorige blog waren we aanbeland op het moment dat de pijpen en buizen aan de vuurkistzijde gewalst waren. Na het walsen volgde het lassen door een gecertificeerde lasser.

Toen alle vlampijpen en -buizen in de vuurkist gelast waren, kon het walsen aan de rookkastzijde beginnen.

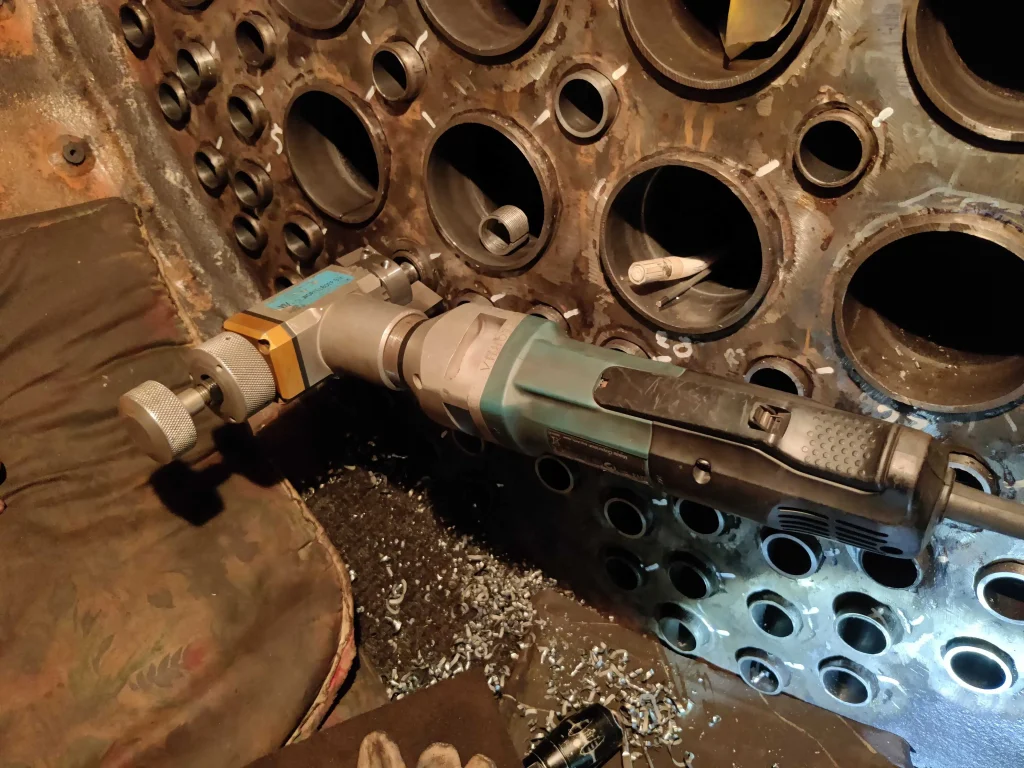

Nu is dit een enorm zware klus, omdat alle pijpen en buizen aan deze kant niet alleen vast gewalst moeten worden in de pijpenplaat, maar ook nog eens stoomdicht gewalst moeten worden (ze worden immers niet gelast zoals aan de vuurkistzijde). Deze klus bleek helaas te zwaar voor onze luchtmachine.

En wat doe je als je luchtmachine het niet aankan…? Dan roep je er een paar sterke vrijwilligers bij en probeer je met de hand de buizen dicht te rollen…Misschien ook niet het beste idee, want na een paar rondes Toxo-fitness (lees: beulenwerk) haakte iedereen, inclusief ikzelf, totaal afgemat af.

Aliexpress to the rescue

Nu zijn er in de handel weliswaar zogenaamde ‘krachtvermeerderaars’ te verkrijgen, maar een professionele versie daarvan kost al snel een paar duizend Euro.

Een apparaat huren zou ook geen goedkopere oplossing zijn, omdat we het ding wel een tijdje nodig zouden hebben. Tijdens het scrollen langs verschillende soorten krachtvermeerderaars stuitte ik op een apparaat van Chinese makelij dat eigenlijk bedoeld is om moeren van vrachtwagenwielen vast te draaien. Dit apparaat had een overbrengingsverhouding van 1:64. Hiermee komt er dus 64 keer zoveel kracht uit je handen. Het ding kostte nog geen 50 Euro, dus dat was het proberen wel waard!

Hij moest nog een beetje aan onze wensen aangepast worden, maar daarna werkte het apparaat als een tierelier en konden alle buizen en pijpen gewalst worden. Toen hij eenmaal zijn geld had opgeleverd, gaf hij (zoals te verwachten valt van Chinese kwaliteit) de geest en moesten we nog een tweede bestellen om de laatste pijpen en buizen na te rollen. Maar al met al was het een mooie en betaalbare oplossing!

Toen alle vlampijpen en -buizen stoomdicht gewalst waren, hebben we de oververhitterverzamelkast (voor de geïnteresseerden: dit woord levert je een Scrabble-woordwaarde op van 54) op zijn plek gemonteerd. Ook werden alles goed dichtgemaakt zodat we de ketel met water konden vullen.

De spanning stijgt…

De druk op de ketel werd stap voor stap opgevoerd om te kijken waar er eventueel nog water lekte. In eerste instantie werd de ketel op een druk van 6 bar gezet, vervolgens werd dit opgevoerd naar 12 bar.

Bij deze druk verschenen de eerste waterdruppels en moesten we nog wat vlampijpen en -buizen nawalsen. Daarna werd de ketel op 16 bar gezet. Dat was wel een bijzonder moment, aangezien het al vijftien jaar geleden was dat hij voor het laatst op zijn bedrijfsdruk heeft gestaan.

Ook bij deze druk moesten we nog van vlampijpen en -buizen nawalsen. De volgende stap was 21,5 bar, de vereiste druk voor de sterktepersing. We wilden de ketel enkele uren op deze druk houden om te kijken of er nog verankeringen vervangen moesten worden en zo ja, waar. En toen begon het…

KLA-BAM!

Bij 18 bar hoorden we een harde klap. We schrokken ons de tandjes en hebben de persing meteen stopgezet. Na een halve hartverzakking en enig onderzoek kwamen we erachter dat van twee dwarsankers de lasnaad gescheurd was.

Alsof dat nog niet genoeg was, bleken ook nog verschillende hemelankers en steunbouten lek. We moesten dus eerst al deze verankeringen vervangen en alle probleempunten aan de ketel laten lassen voordat we door konden gaan met de persing.

Half februari konden we weer door, weer moesten een aantal vlampijpen en -buizen nagewalst worden. Na drie dagen werken in de rookkast merkte ik toch wel dat ik geen 20 meer ben!

Maar…daarna kon de ketel langdurig op de persdruk van 21,5 bar gezet worden. Ook nu vielen er weer wat lijken uit de kast. Want natuurlijk kwamen er weer een aantal gebroken steunbouten en gescheurde oude lasnaden van de hemelankers aan het licht die verholpen moesten worden.

Maar de aanhouder wint! In de eerste week van maart was het moment suprême dan eindelijk daar…en vond een geslaagde sterktepersing plaats door LRQA Nederland!

Petje af

Tegelijkertijd is er ook gewerkt aan het persen, conserveren en isoleren van alle nieuwe leidingen. Petje af voor de vrijwilligers die deze leidingen gebogen en gelast hebben, want er is maar één lekje gevonden.

Voor de exhaustpijp en het broekstuk moesten we nieuwe plaatdelen laten maken. Dit is inmiddels ook gebeurd en de onderdelen zijn in elkaar gelast.

Kriebelwol en ketelbeplating

Toen de ketel eenmaal haar geslaagde sterktepersing achter de rug had, konden we beginnen met het aanbrengen van de ketelbeplating. En daar mag dan eerst van dat heerlijke glaswol onder. Sommige vrijwilligers (we noemen geen namen) krijgen alleen van dat woord al jeuk…

Als eerste ging het rondsel dat achter de dom zit erop. Dit bleek meteen ook de grootste uitdaging te zijn. De plaat moest namelijk aan de onderzijde tussen de keteloplegging geschoven worden. Bovendien heeft hij een conische vorm waardoor hij naar achteren toe ook steeds groter wordt. Deze plaat is officieel toegevoegd aan de lijst met ‘hoofdpijndossiers revisie 52 532’. Maar zoals bij alle hoofdpijndossiers tot nu toe, hebben we uiteindelijk ook dit varkentje weer weten te wassen.

Ondertussen werd ook de buitenvuurkist gecoat. Hiervoor is eerst alle vliegroest van de platen verwijderd. Daarna zijn de platen in de zinkcoating gezet en werd er vervolgens een laag hittebestendige aluminium coating aangebracht.

Vervolgens werd de vuurkist geïsoleerd (kriebel kriebel) en kon de beplating erop.

Inmiddels zit alle beplating op de ketel waardoor de loc steeds meer uitziet alsof ze zo kan wegrijden. Ook de zandkast zit weer op zijn plek.

Al dat plaatwerk moest natuurlijk even blinken in de zon, vandaar dat we de loc even naar buiten hebben getrokken voor een fotomomentje 🙂

We zijn nu begonnen met het monteren van alle appendages en het leidingwerk.

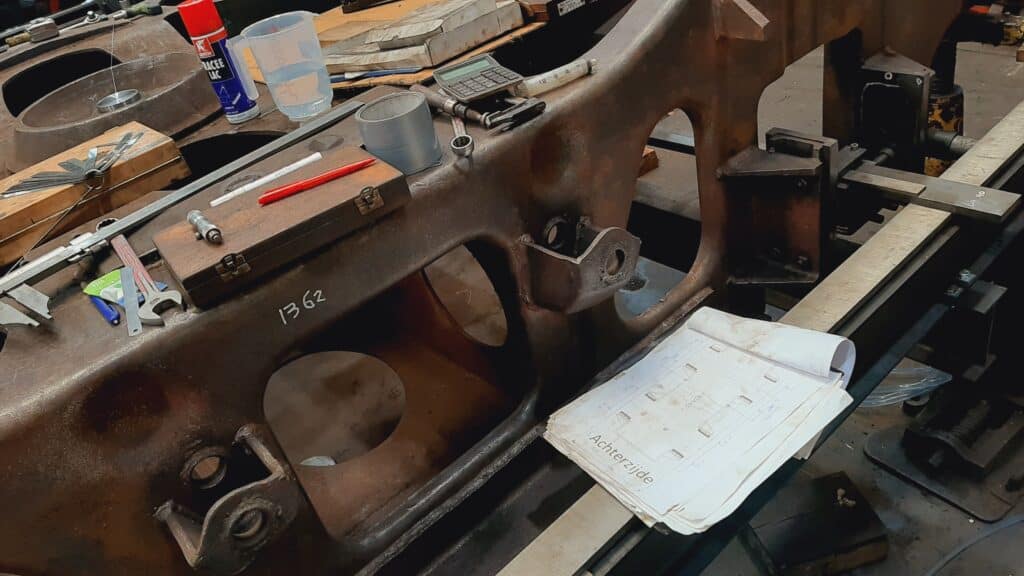

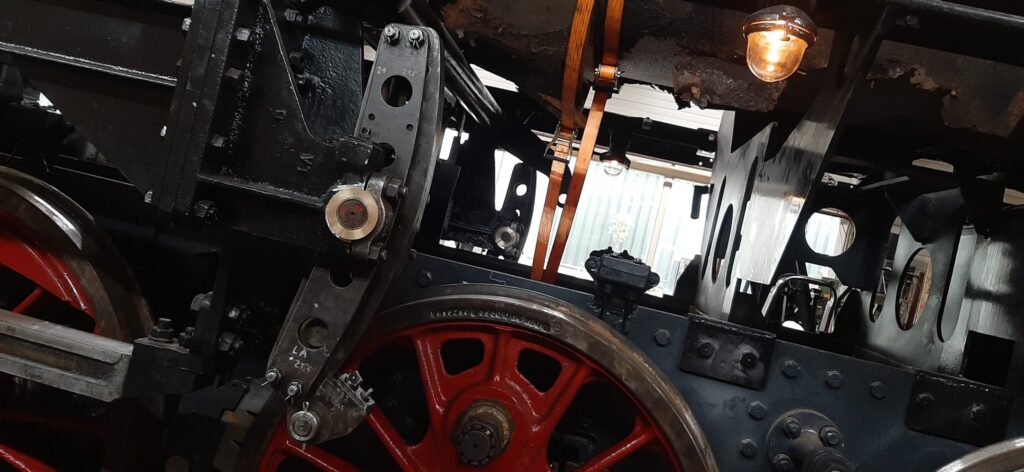

Drijfwerk

We zijn inmiddels ook druk bezig met het drijfwerk. Voor het gieten van de koppelstanglagers hebben we eerst zelf twee nieuwe mallen gemaakt. Inmiddels zijn de lagers gegoten uit WM80 (witmetaal) en zijn ze op hun plek geperst. Ze zijn nog niet helemaal klaar, want ze moeten nog nabewerkt worden zodat ze straks precies op de wielen passen. Hoe al dat stangenwerk allemaal op ingenieuze wijze in elkaar gaat passen (tenminste…dat hopen we!), zal in een volgende blog nog uitgebreid aan bod komen.

In het kader van de drijfwerkpuzzel hebben we ook metingen verricht aan de cilinders, schuivenkast, zuigers en schuiven. Op basis van de resultaten van deze metingen hebben we de nieuwe zuigerveren besteld. Ook is gebleken dat we nog wat werk hebben aan de zuigerstangen en de schuifstangen; hier bleek dat de onrondheid (de afwijking van een perfect ronde cirkel, net als bij de gaten voor de vlampijpen en -buizen) groter is dan de toelaatbare afwijking. Ze zullen dus nog rond geslepen moeten worden.

Daarnaast bleek dat de bronzen leisloffen van de kruiskop (waarmee de kruiskop over de leibaan schuift) teveel zijdelingse speling hadden. Deze zijn daarom opgelast en bewerkt, zodat ze straks weer soepeltjes heen en weer bewegen.

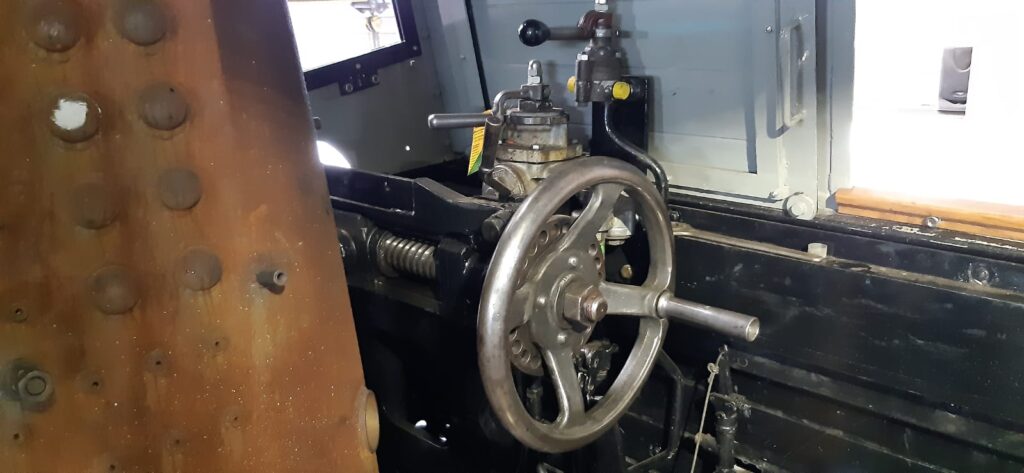

Het machinistenhuis

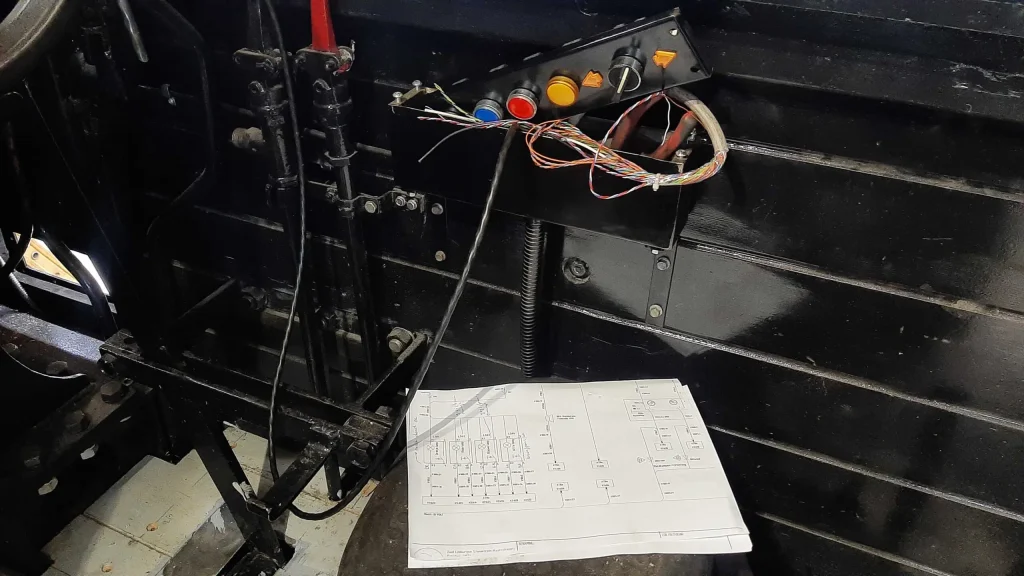

Het interieur van de cabine begint ook al ergens op te lijken: inmiddels zit ook alle beplating op het ketelfront. Daarnaast zijn we er met wat duw-, hijs- en trekwerk voor gevorderden ook in geslaagd om de loodzware Marcotty-vuurdeur weer op zijn plaats te krijgen. Nog even en dan kunnen ook hier alle afsluiters en appendages gemonteerd worden.

Daarnaast zijn de werkzaamheden aan de elektra in de cabine zover afgerond. De ATB-installatie is klaar voor gebruik. Nu nog zorgen dat de loc ook daadwerkelijk snelheid kan maken 😊

Ook de werkzaamheden aan de tender gaan langzaam maar zeker vooruit. Het zover voltooide voorste draaistel staat nog steeds stof te vangen onder de tender. Het achterste draaistel is aan een revisie onderworpen. We hebben de boel vermeten en de scheenstukken zijn op maat gemaakt en gemonteerd. Ook is het draaistel is inmiddels voorzien van een keurig laagje verf.

De wielbanden van de assen zijn bij de firma Shunter afgedraaid, ze zijn weer terug in Simpelveld en worden op dit moment in de verf gezet.

Als voorbereiding op het terugplaatsen van de draaistellen hebben we de zijdelingse glijplaten van de ondersteuning van het voorste draaistel weer gemonteerd. Ook hebben we twee slechte kokerbalken aan de voorzijde van de tender vernieuwd en is de onderkant van de waterbak al voor een grootdeel in de zinkprimer gespoten.

We hebben dus zeker niet stilgezeten het afgelopen jaar! Hopelijk staat in de volgende blog de tender op zijn asjes en kunnen we jullie alles vertellen over de montage van het drijfwerk.

Of we wachten gewoon net zo lang met een nieuwe blog totdat dat allemaal af is haha!

Uniforme uniformen, het was al lange tijd een breed gedragen wens bij de Miljoenenlijn. Van stationschef tot lokettist, iedereen strak in het pak. Maar wát een klus bleek dat achteraf, beaamt Herman Schik, ‘Coördinator Vrijwilligers’ bij de Miljoenenlijn. Hij coördineerde de werkgroep die bij dit enorme project betrokken was. Vrijwilliger Jan van Keulen keek mee met een museale bril op en wilde het naadje van de kous weten over historische spooruniformen. Het resultaat is een collectie goed passende uniformen van een lokale leverancier, die bijdraagt aan de beleving met aandacht voor historische details. Petje af!

Of stationschef Jacques Muris een Excel-bestandje wilde bijhouden met wat namen en maten voor het uniformenproject, dat was de vraag. “Ik ben wel handig met dat programma, maar uiteindelijk bleek het verzoek van Herman toch veel meer dan dat.” Jacques en Herman kijken met trots terug op het uniformenproject, maar zijn beiden blij dat het gelukt is. Herman: “Met het uniformenproject zijn we al meer dan vier jaar mee bezig, met een veel groter team dan Jacques en ik. Jan van Keulen heeft bijvoorbeeld een enorme bijdrage geleverd door urenlang archiefonderzoek te doen, op zoek naar oude foto’s en kledingvoorschriften. Ook vrijwilligers Leny Muris en Olina Voncken waren erbij betrokken, omdat deze dames een goed oog hebben voor kleding. Voor ons allemaal kwam er veel meer bij kijken dan we in eerste instantie dachten.”

Wie de keuze heeft, heeft ook de kwaal, want wat voor welke uniformen kies je? Vanuit het museale karakter van de Miljoenenlijn werd er bewust gekozen voor uniformen die daadwerkelijk gedragen zijn, geen fictieve ontwerpen die alleen de beleving zouden versterken. Om de uniformen aan te laten sluiten bij het tijdsbeeld dat het materieel van de Miljoenenlijn schetst, is er gekozen voor uniforms uit begin jaren vijftig. Destijds was NS de hoofdaanbieder op het spoor, daarom zijn de nieuwe uniformen gebaseerd op NS-uniformen uit die tijd.

De vrijwilligers en de leverancier hebben geweten dat dit andere tijden waren, tijden van strikte hiërarchie. De hoeveelheid strepen op de mouw, strepen op de pet, kraagbalken en knopen gaven die hiërarchie aan, door een soort codeboek voor ingewijden. Na dit project kunnen we stellen dat Jan van Keulen daar nu toe behoort. Intussen laat Jacques trots zijn strepen zien: “De stationschef kreeg drie gouden strepen op zijn mouw en twee gouden strepen op zijn rode pet.” Herman zal zijn pet op een hoge kast moeten bewaren, want zijn kleinzoon heeft er zijn zinnen al op gezet.

Een strikte hiërarchie was niet het enige verschil met de jaren vijftig en nu. Er werkten toen nog geen vrouwen bij de Nederlandsche Spoorwegen! Bij de Miljoenenlijn anno 2022 gelukkig wel, maar daar moesten dus wel aparte ontwerpen voor komen. Die zijn gebaseerd op de damesuniformen van nu, vertaald naar de jaren vijftig. Hetzelfde euvel gold voor het winkelpersoneel. Dat was geen onderdeel van NS, maar ook hier bood archiefmateriaal een museale oplossing.

Dan is een en ander bedacht, maar moet het ook nog gemaakt worden. Hiervoor waren vier partijen uitgenodigd kriskras door Nederland. Uiteindelijk is de keuze op een lokale leverancier gevallen, uit Hoensbroek. Herman: “Naar Frank America van het familiebedrijf America Safety Center mag wel een groot woord van dank uit. Zij hebben met veel zorg en aandacht onze 130 (!) uniformen geleverd, stuk voor stuk op de persoon afgemeten en afgesteld. Ook hebben zij natuurlijk rekening moeten houden met alle strepen, knopen en balken. Er is geen uniform de deur uit gegaan, zonder dat Frank ‘m zelf heeft gezien.” Voor de aanschaf van de uniformen is jaren geleden een fonds opgericht binnen de Miljoenenlijn. Dat was voor een mooi deel gevuld met legaten. Toch moest er ook nog een hele hoop geregeld worden. Om dat goed te beheren, nam Jacques de functie van werkgroepleider van de werkgroep Vrijwilligersfaciliteiten op zich. Deze werkgroep beheert alle materialen die de Miljoenenlijn in bruikleen geeft aan de vrijwilligers, waaronder de uniformen. Dankzij de grote bijdragen in de vorm van tijd en geld is het uniformenproject nu zo goed als afgerond.

We spreken Herman en Jacques op de dag dat de uniformen worden uitgereikt en de groepsfoto’s worden gemaakt. “Ik dacht dat ik er nog een hele kluif aan zou hebben om iedereen bij elkaar te krijgen, maar dat viel reuze mee,” zegt Herman. “Iedereen lijkt erg gemotiveerd als het om de uniformen gaat. Mensen zijn natuurlijk ook blij dat we weer samen mogen komen. Een groot deel van de voorbereidingen van dit project ging digitaal, dat is toch niet hetzelfde.” In en om de stationshal is het een drukte van belang. Uniformen worden uitgereikt, aangetrokken en per functiegroep wordt er een mooie groepsfoto gemaakt. De trots is nu al te voelen bij de vrijwilligers. “Het mooiste moment wordt onze eerste rijdag op 17 april, als we allemaal weer mogen en dan ook nog in vol ornaat.”

Vanwege de verschrikkelijke oorlog in Oekraïne heeft de Miljoenenlijn in overleg met de deelnemende re-enactors besloten om het educatieve evenement ‘Weekend at War‘ dit jaar niet te organiseren. Het event, dat in het teken staat van de bevrijding van Nederland na de Tweede Wereldoorlog, stond gepland voor 2 en 3 juli 2022.

Zoals iedereen zijn we geschokt en bedroefd over de wreedheden die plaatsvinden in Oekraïne als gevolg van de Russische invasie. We zijn van mening dat het op dit moment ongepast is om de bevrijding van Nederland te vieren terwijl er elders in Europa een oorlog is uitgebroken.

Daarnaast worden momenteel Oekraïense vluchtelingen opgevangen in het vakantiepark naast Station Simpelveld. Het kan niet zo zijn dat zij op hun zoektocht naar veiligheid en rust oog in oog komen te staan met acteurs en militaire voertuigen.

Hoewel we weten dat het wederom verplaatsen van het evenement een teleurstelling is voor iedereen die uitkeek naar dit educatieve en indrukwekkende evenement, hopen we dat men de huidige situatie zal begrijpen. Onze gedachten zijn bij de inwoners van Oekraïne.

In 2020 en 2021 konden de geplande edities van Weekend at War ook niet doorgaan, toen vanwege het uitbreken van de coronapandemie. Vol goede moed ging de organisatie aan de slag voor Weekend at War 2023, maar kreeg tegenslagen in het vergunningstraject. Wanneer Weekend at War wel weer zal plaatsvinden is op dit moment nog onbekend.

Op zondag 17 april a.s. opent de Miljoenenlijn wel weer haar deuren voor de reguliere ritten met de stoomtrein door het Zuid-Limburgse Heuvelland.

Verdere informatie over onze rijdagen is te vinden op deze website, treinkaartjes kunnen worden gekocht via onze online ticketshop.

Tekst: Roderick Toxopeus en Roxanne Lenzen

We weten het…onze laatste blog is alweer van een tijdje geleden. Dit is zeker niet omdat we graag jullie geduld op de proef stellen, maar wel omdat we natuurlijk graag elke blog weer met ‘iets moois’ willen komen. Het zoveelste schoongekrabde boutje vermelden wordt op den duur immers ook een beetje saai 😉 Het was dus even wachten op genoeg ‘moois’ om te melden.

Daarnaast gebiedt eerlijkheid mij (tekstredacteur Roxanne) te zeggen dat de chef de ruwe versie van deze blog al lang en breed bij mij had aangeleverd, maar dat door het (na 1,5 jaar wachten!) herstarten van mijn stokersopleiding, ik de afgelopen weekenden liever aan de schep stond dan achter de laptop zat.

Tot zover de slappe excuses, nu terug naar dat ‘moois’!

We hebben de afgelopen tijd al een aantal mooie mijlpalen gevierd en nu kunnen we er weer eentje aan dat rijtje toevoegen! Voor wie onze fotogroep volgt op Facebook was dit misschien al bekend (volgen jullie trouwens onze Fotogroep eigenlijk al? En onze officiële Facebook?)

Aan alle anderen: lees vooral verder…

Klik op de foto’s om ze te vergroten

Monnikenwerk Leidingwerk

In de vorige blog konden jullie al alles lezen over het plaatsen van de injecteurs, het hoofdpijndossier betreft de afsluiterblokken en de uitdaging om de persleidingen van de injecteurs netjes en strak langs de ketel te laten lopen. Inmiddels zijn ook de stoomleidingen naar de afsluiters nieuw gemaakt. Ook hebben we het leidingwerk voor de pneumatische bediening van de spuikranen aangebracht.

Daarna volgde alweer de volgende (nog lastigere) klus: het leidingwerk vanuit de zandkast.

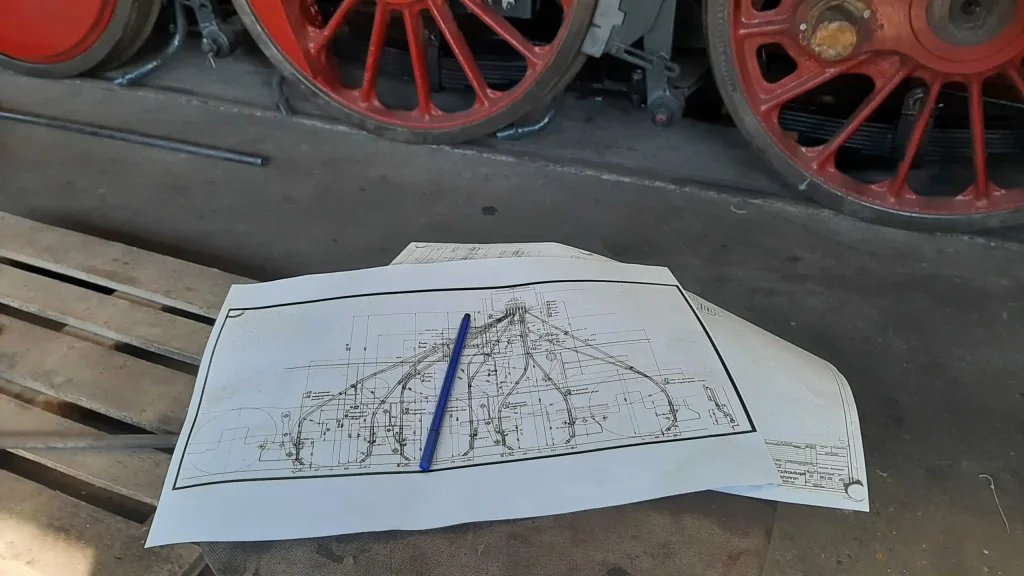

Oorspronkelijk zat op een Altbau BR52 maar één zandkast op de ketel. Vanuit deze zandkast gingen aan elke zijde van de loc zeven zandleidingen naar de aangedreven wielen. Na de Rekonstruktion in 1966 kreeg de loc twee zandkasten. Per zandkast gingen er toen aan elke zijde vier zandleidingen naar de wielen.

Toen de loc in 1994 bij de VSM terecht kwam, was deze tweede zandkast al verwijderd. De overgebleven zandkast had dus nog maar vier zandleidingen per zijde, in plaats van de oorspronkelijke zeven.

We zijn daarom de afgelopen maanden druk bezig geweest om de ontbrekende drie zandleidingen per zijde weer netjes te buigen en de oorspronkelijke leidingen aan te passen. Dit bleek een echt monnikenwerk.

Gelukkig bleken de vrijwilligers die deze klus opgepakt hebben echte perfectionisten en ziet het er inmiddels uit om door een ringetje te halen! (Of zullen we misschien tòch dat ene leidinkje nog net een tandje strakker buigen…?)

Jullie hebben je misschien al afgevraagd waarom we al die moeite doen om nu al het leidingwerk te plaatsen op de oude ketelbeplating terwijl die straks nog vervangen gaat worden (en dus alles weer gedemonteerd moet worden). Dat leggen we natuurlijk graag even uit.

In de vorige blog schreven we al dat alle zware montagebeugels aan de ketel worden bevestigd door middel van schetsplaten met draadgaten die aan de binnenkant van de ketelbeplating worden gemonteerd, zodat je ze van de buitenkant niet ziet. Nu alle leidingen op de ketel zitten, kunnen we gemakkelijk op de oude beplating markeren waar deze montagebeugels (en schetsplaten) moeten komen. Dit kan dan meteen heel precies overgezet worden op de nieuwe beplating.

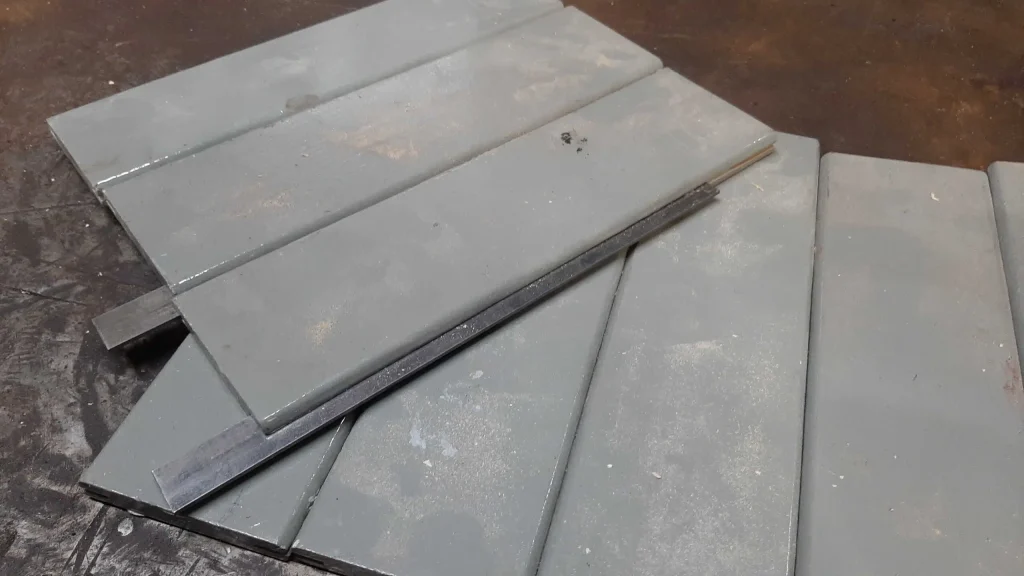

Over de nieuwe beplating gesproken, raad eens wat er is binnengekomen en nu bewerkt wordt…

Juist ja 🙂

Eind juli werd een grote order van plaatmateriaal afgeleverd door de firma Wilwy. En daar zat niet alleen de ketelbeplating bij, maar ook de Schutzbleche (de afdekplaten) van het KHL, de brandplaat voor de rookkastdeur en de onderdelen om een nieuwe exhaustpijp en een nieuw broekstuk te maken.

Afdekplaten KHL

De oplettende lezer vroeg het zich misschien al af…moesten er niet ook nog afdekplaten gemonteerd worden op het Krauss-Helmholtz-Lenkgestell (KHL)?

Dat klopt.

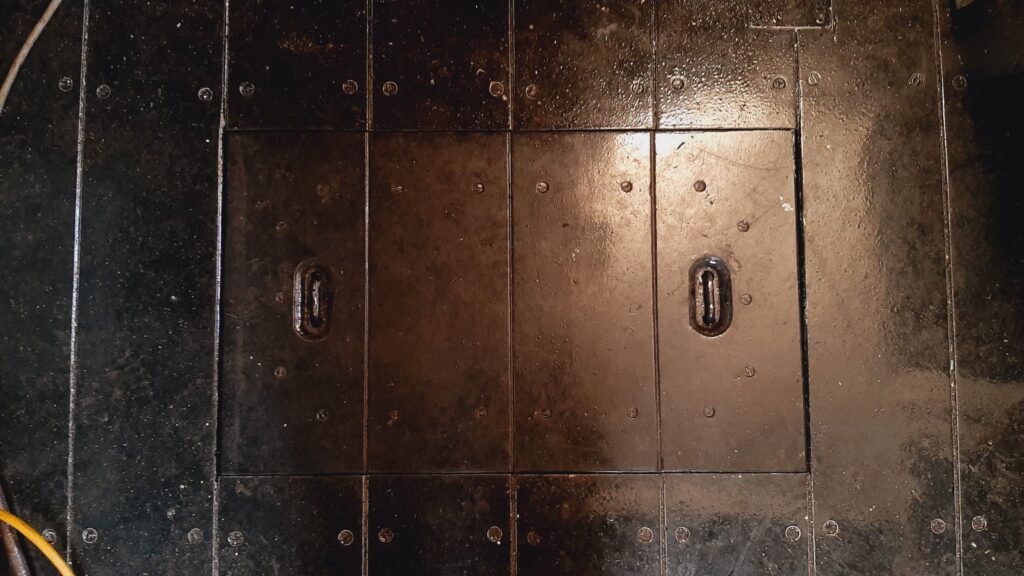

Ondanks dat de loc al ruim een jaar (ja echt!) op al haar assen staat, werd ze tot voor kort aan de voorzijde nog ondersteund door twee krikken. Dit was omdat er op het KHL nog twee afdekplaten met verschuifbare lamellen (Schutzbleche) gemonteerd moesten worden. Deze platen moesten helemaal nieuw geconstrueerd worden. Inmiddels zitten ze op hun plek en is de loc ook aan de voorzijde in de vering gezet.

De plaat die tussen het frame zit, en waar dus alle uitsparingen voor de vering van het KHL in zitten, is weer helemaal aangepast volgens de originele tekeningen van de Altbau BR52. Alle uitsparingen van de veerhanger zijn dus weer afgedicht met beschermingsplaten.

Aan het machinistenhuis zijn inmiddels ook weer de nodige werkzaamheden verricht, sommige zichtbaar en sommige minder zichtbaar, maar zeker niet minder belangrijk!

Zo is er om te beginnen veel werk verzet aan de ATB (Automatische Trein Beïnvloeding, om op het openbare net te kunnen rijden). De ATB-unit is in de gereedschapskast ingebouwd, aan de machinistenzijde zijn onder het raam kasten gemonteerd voor de bediening en op het ganghendel is een display geplaatst dat de snelheid aangeeft. Daarnaast zijn ook de noodremklep en de druksensor ingebouwd in de treinleiding. Er komt ook nog een snelheidsindicator aan de achterzijde van de cabine, zodat de boel ook in de gaten gehouden kan worden wanneer de machine achteruit rijdt.

Voor het aansluiten van de ATB-installatie is er ook een behoorlijk aantal leidingen aangelegd op de bodem van de cabine. Daar zie je straks helemaal niets meer van, maar wij zullen niet snel vergeten hoeveel werk dat is geweest!

Ook is er druk doorgewerkt aan de houten bekleding aan de binnenzijde van de cabine. Inmiddels zitten het plafond en de vloer er ook in.

En dat plafond…Dat was een precisie-klusje, al dacht de chef daar in eerste instantie anders over, je ‘schroeft toch gewoon wat planken tegen het plafond? Veel moeilijker dan dat kan het toch niet zijn?’

Onze perfectionistische houtbewerker deelde die mening echter niet en bedacht een ingenieus systeem om de planken keurig strak, zonder kieren, in een boogvorm aan het plafond te monteren. Hij zaagde een inkeping aan de zijkanten van iedere plank over de hele lengte, zodat hij alle planken onderling kon verbinden met een metalen strip.

Toen de chef het eindresultaat zag, was hij uiteraard blij dat hij hem zijn gang had laten gaan 😉

Nadat alle leidingen voor de ATB op de bodem van de cabine waren aangebracht, kon ook de vloer erin. Eerst werd een houten raamwerk geplaatst waar vervolgens de vloerplanken op zijn gemonteerd.

Daarnaast zit het machinistenhuis nu ook van de binnen- en buitenkant strak in de zwarte lak. Vooral het schilderen van het dak vergde enige moed en een valgordeltje.

Werk aan de ketel

De grootste mijlpaal die we de afgelopen maanden bereikt hebben, is toch wel een goed gevulde ketel vol vlampijpen en -buizen. Die schuif je er niet zomaar even in, daar gaat enorm veel voorbereidend werk aan vooraf.

Om te beginnen het onderzoeken van de pijpenplaten, het opzuiveren en het opmeten van de diameters van de gaten, zoals we in onze vorige blog beschreven.

En ten slotte het meten van de afstanden tussen de twee pijpenplaten voor elk gat afzonderlijk om de lengte van de pijpen en buizen te bepalen.

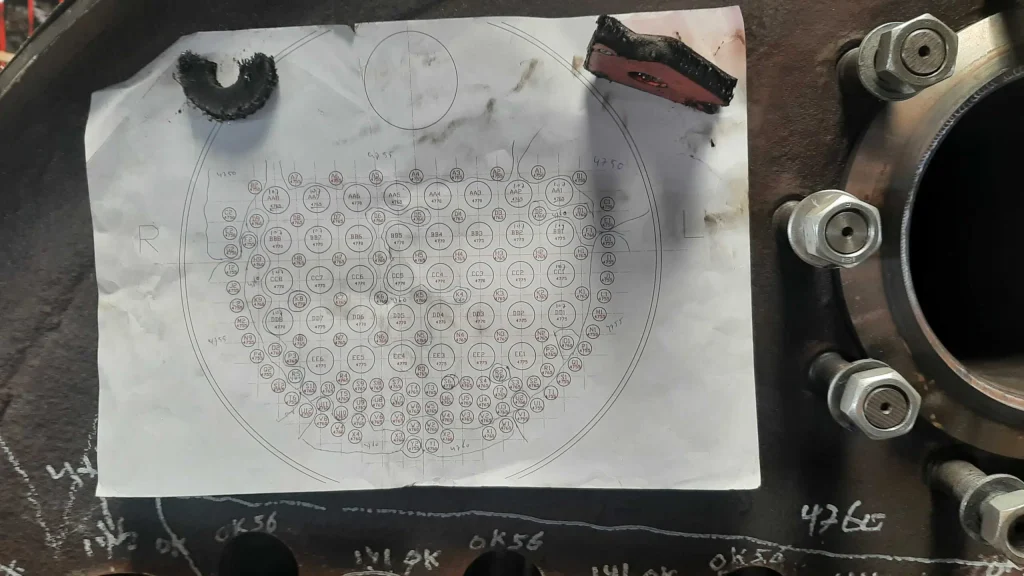

Toen dat allemaal gebeurd was, konden de pijpen en buizen besteld worden. Ook werd er een raster uitgetekend op de pijpenplaat aan de rookkastzijde. Dit raster gaf aan welke pijp en welke buis waar precies moest komen, in verband met het verschil in lengte en diameters. Puzzelen voor gevorderden 🙂

Voordat de nieuwe vlampijpen en –buizen naar Simpelveld kwamen, zijn ze eerst bewerkt door de firma Buigstaal. Hier werd de diameter van de uiteindes die aan de vuurkistzijde moesten komen ingenomen. De diameter van de uiteindes die aan de rookkastzijde moesten komen, werd juist opgerekt. Dit gebeurt omdat de gaten in de achterpijpenplaat, aan de kant van de vuurkist dus, kleiner zijn dan de gaten in de voorpijpenplaat, aan de kant van de rookkast. En ook hier zit weer een logica achter: de gaten in de achterpijpenplaat zijn kleiner, zodat er een grotere oppervlakte aan materiaal tussen de gaten overblijft, wat de stevigheid ten goede komt. De gaten in de voorpijpenplaat zijn groter, zodat je bij het vervangen van een pijp of buis je deze nog steeds goed door het gat naar buiten krijgt, ook als deze wat ‘voller’ is geworden door ketelsteen.

Na deze bewerkingen gingen de pijpen en buizen door naar een andere firma waar ze gegloeid werden. Dit gebeurt om de spanningen uit het materiaal te halen die zijn ontstaan bij het innemen en oprekken van de uiteinden.

Begin mei werd het bundeltje dan eindelijk in Simpelveld afgeleverd. Hier moesten eerst nog alle uiteinden van de pijpen en buizen blank geschuurd worden voordat ze de ketel in konden. Ook moest van zo’n 14 vlampijpen de lengte nog handmatig aangepast worden.

Daarna begon het ‘echte’ werk: eerst gingen de onderste vlampijpen erin, deze werden vervolgens gewalst aan de vuurkistzijde.

Walsen (of rollen) is het oprekken van de diameter van de beide uiteinden van de vlampijpen en -buizen zodat ze vast in de platen komen te zitten. Aan de rookkastzijde worden ze stoomdicht gewalst. Aan vuurkistzijde worden ze aangewalst en gelast, dit laatste gebeurt als bescherming tegen de vlammen. Het walsen van de eerste set pijpen ging vlotjes met behulp van een mooie, door lucht aangedreven, machine.

Daarna gingen de vlambuizen erin en dat was best een pittige work-out! Het zijn namelijk niet bepaald lichtgewichtjes. Er kwam dus wat teamwork bij kijken.

Eén persoon op de bufferbalk om een buis aan te pakken, één in de rookkast om hem door het gat in de voorpijpenplaat te leiden en één in de ketel om hem weer door het juiste gat in de achterpijpenplaat te steken. En dat totdat alle 38 vlambuizen erin zaten. Vervolgens werd ook de rest van de vlampijpen erin geschoven.

Na een aantal sessies verdeeld over drie dagen zaten alle 124 pijpen en 38 buizen netjes op hun plek en kon de chef na de gedane arbeid rustig een peukje opsteken.

De rust was van korte duur, want de week erna zijn we meteen begonnen met het walsen van de buizen aan de vuurkistzijde. Vanwege het gewicht van de luchtmachine moest eerst nog een speciale constructie opgebouwd worden in de vuurkist. Je houdt dat ding namelijk niet zomaar even op je schouder…

We hoefden gelukkig niet veel moeite te doen voor de constructie. De chef had er namelijk jaren geleden al eens eentje gebouwd voor het walsen van de vlambuizen van de B 1289. En wie wat bewaart die heeft wat! We moesten hem nog even aanpassen aan de breedte van de vuurkist en verstevigen in verband met de zwaardere luchtmachine, maar daarna konden we vrij snel aan de slag.

Voor het zware walswerk werd eerst de luchtmachine stabiel opgehangen aan de constructie, vervolgens werd een verschuifbare telescoop-as aan de machine gemonteerd. Deze as drijft de buizenroller aan. De perslucht voor de machine werd geleverd door onze grote viertrapscompressor, die van stal (lees: uit zijn Hbis) was gehaald.

Het walsen van de buizen ging verrassend snel. Daarna werden ook de overige vlampijpen aan de vuurkistzijde gewalst. We zijn aan de vuurkistzijde begonnen, zodat de gewalste pijpen en buizen daarna meteen stoomdicht gelast kunnen worden. Dit gebeurt (net als alle andere lasklussen aan de ketel) weer door externe, gecertificeerde fotolassers.

Maar voordat we een afspraak met de lassers konden maken, moesten eerst nog alle pijpen en buizen die nog te ver buiten de pijpenplaat uitstaken op de juiste lengte gemaakt worden. Dit is gedaan met een pijpeindbewerkingsmachine (zet die maar in je Scrabblewoordenboek!), ofwel de pipe beveling machine. Dit apparaat wordt inwendig in de pijp of buis geklemd en met behulp van een kotterkop wordt vervolgens de pijp of buis afgedraaid.

Zodra het laswerk klaar is, kunnen we verder met stoomdicht walsen van de vlampijpen en -buizen in de rookkast. Daarna volgt het spannende gedeelte: de sterktepersing. De ketel wordt dan gevuld met water en onder druk gezet om te kijken of alles goed dicht is.

Revisie voorste draaistel

Het voorste draaistel is inmiddels helemaal klaar en staat onder een glazen stolpje te wachten op wat komen gaat…Bijna dan, we hebben hem van zijn bokken gelicht en onder de tender neergezet, waar hij (een beetje oneerbiedig gezegd) niet in de weg staat. Bovendien hadden we de bokken nodig voor het achterste draaistel.

Revisie achterste draaistel

In de vorige blog gaven we al aan dat we vol goede moed waren begonnen aan het rammelen van het achterste draaistel. Inmiddels is deze helemaal schoon gerammeld en staat hij nu op de bokjes klaar om vermeten te worden.

De assen van dit draaistel vertrekken binnenkort naar de firma Shunter voor een non-destructief (ultrasoon) onderzoek. Waar hopelijk goed nieuws uit komt! Daarna worden de wielbanden spaarzaam afgedraaid.

Tekst: Roderick Toxopeus en Roxanne Lenzen

In december was het vijf jaar geleden dat de 52 532 onze werkplaats kwam binnenrollen.

Houden we jullie echt alweer vijf jaar via deze blog op de hoogte van het wel en wee van de revisie…?

Time flies when you’re having fun!

En we vinden het natuurlijk super dat jullie onze werkzaamheden nog steeds met veel interesse volgen!

We kunnen wel stellen dat we inmiddels over de helft van dit enorme project zijn ????, maar er zullen zeker nog wat blogs volgen voordat de eerste rook uit de schoorsteen komt.

Helaas kunnen we vanwege de coronamaatregelen nog steeds geen bezoek ontvangen, daarom weer een uitgebreid verslag met de nodige foto’s zodat jullie er toch een beetje bij kunnen zijn.

Ketelvoeding

Aangezien water straks best belangrijk is voor het functioneren van onze 52 532, is de afgelopen maanden hard gewerkt aan de onderdelen en de inrichtingen voor de ketelvoeding.

De twee injecteurs zijn onder handen genomen door EWK (Eisenbahn Werkstätten Krefeld). Begin november kwamen ze helemaal gereviseerd en zo goed als nieuw weer terug naar Simpelveld.

Het was even passen, meten en vloeken maar inmiddels zijn ze allebei netjes gemonteerd op hun plek in de cabine.

Vervolgens zijn de ketelklepkasten op hun nieuwe (of eigenlijk: oude) locatie geplaatst. Bij de Rekonstruktion zijn deze bovenop de ketel geplaatst. Wij hebben ze nu weer op de oorspronkelijke ‘Altbau’ plek teruggeplaatst, aan de linkerzijde van de ketel.

Hierna volgde weer een mooie uitdaging: het aanbrengen van de persleidingen die van de injecteurs naar de ketelklepkasten lopen. Deze leidingen volgen namelijk precies de contouren van de ketel en het was best een klus om ze mooi glooiend te krijgen.

Voor het bepalen van de vorm en positie van de persleidingen hebben we dankbaar gebruik gemaakt van de vele (honderden!) ‘walk around’ foto’s van Altbau BR 52 machines die beschikbaar zijn op internet.

Voor wie (nog) niet bekend is met dit fenomeen: ‘walk around’ foto’s zijn eigenlijk precies wat de naam doet vermoeden. Het zijn foto’s van mensen die zich de moeite hebben genomen om met hun fotocamera rond een locomotief te lopen om alles tot in het kleinste detail vast te leggen. Deze foto’s worden veelal dankbaar gebruikt door schaalmodelbouwers.

En zo dus ook door de 1:1 modelbouwers van de ZLSM ????

Eerst hebben we proefleidingen gemaakt van stukken oud materiaal. Deze hebben we gebruikt om te passen, te meten en bij te schaven. Toen we helemaal tevreden waren, hebben we de nieuwe persleidingen op maat gemaakt en de onderdelen aan elkaar gelast.

Daarna hebben we de nieuwe leidingen op hun plaats gehangen om de punten te markeren waar de montagebeugels komen te zitten. De posities van deze punten zijn vervolgens verwerkt in de tekeningen voor de nieuwe ketelbeplating.

In de werkplaats in Meiningen werden de schetsplaten aan de buitenkant op de ketelbeplating gelast. Wij hebben gekozen voor een (in onze ogen) nettere oplossing: op de plaatsen waar de montagebeugels gemonteerd worden, komt de schetsplaat met draadgaten aan de binnenzijde van de beplating, zodat je hem van de buitenkant niet ziet. De montagebeugels worden vervolgens met bouten op de ketelbeplating bevestigd.

Verlichting

Omdat de lichtmachine, die eerst op de rookkast zat, nu bovenop de ketel voor het machinistenhuis komt, hebben we nieuwe leidingen voor de verlichting moeten maken.

Er is ook hard gewerkt aan alle elektrische aansluitingen en inmiddels zijn de twee onderste frontseinen en de drijfwerkverlichting aangesloten. Natuurlijk werd dit uitvoerig getest en we kunnen bevestigen dat ze ook branden:

Daarnaast is ook nog de schakelkast voor de verlichting aangepakt. We hadden maar liefst drie schakelkasten, maar aan alle drie de exemplaren scheelde wel iets. Gelukkig is het gelukt om door het uitwisselen van draaischakelaars één van de schakelkasten weer in orde te krijgen.

Reviseren en monteren

Naast de injecteurs zijn er nog meer onderdelen die we gereviseerd en wel weer hebben kunnen monteren. Zo zijn het ganghendel en de ganghendelstang aangepakt. Daarvoor hebben we het geheel eerst helemaal gedemonteerd en hebben we alle belangrijke delen opgemeten.

Van het ganghendel waren de leisloffen van de loopmoer afkeur, deze zijn dan ook vernieuwd. Van de ganghendelstang hebben we diverse bussen vervangen. Inmiddels staat en hangt alles weer op zijn plek.

Ook de schaarbogen zijn weer gemonteerd, deze zijn door EWK gereviseerd en ingemeten.

Tot slot zijn in het machinistenhuis ook de remkranen en het bijbehorende leidingwerk weer teruggeplaatst.

Hoofdpijndossier ‘vijf op een rij’

Bij een Altbau BR52 zat oorspronkelijk binnenin het machinistenhuis een afsluiterblok met vijf afsluiters naast elkaar op een rij (in het Duits heet dit een Fünfreienventil). Vanuit dit afsluiterblok lopen de stoomleidingen naar de twee injecteurs, de blazer, de lichtmachine en de stoomverwarming.

Later is dit blok verplaatst en zat het aan de buitenzijde voor het machinistenhuis.

Bij de Reko-machines is dit grote blok vervangen door twee blokken: één met drie afsluiters en één met twee afsluiters. Dit was dus ook het geval bij onze 52 532: het ene blok zat tegen het machinistenhuis aan, het andere blok zat ter hoogte van de tweede zanddom. De stangen en het leidingwerk liepen dus zichtbaar over de ketel naar de cabine toe.

Aan het begin van ons revisie-avontuur waren we voornemens om deze twee afsluiterblokken weer te vervangen door het oorspronkelijke Fünfreienventil en dat in of voor het machinistenhuis te plaatsen, zodat er geen leidingen en stangen meer over de ketel zouden lopen.

In het algemeen heerste de opvatting dat je in Polen nog gemakkelijk aan dergelijke afsluiterblokken kon komen.

Laten we een moment nemen om deze zoektocht kort samen te vatten in de (inmiddels welbekende) uiting van onvrede van onze chef werkplaats: “GRR!”

Want uiteindelijk bleek het natuurlijk allemaal weer niet zo simpel. We hebben een goede acht pogingen gewaagd om aan een vijfvoudig afsluiterblok te komen, maar helaas allemaal zonder resultaat. Uit Polen kregen we niets, we mochten niks van sokkellocomotieven afhalen, zelfs het Fünfreienventil op een statisch kunstobject moest blijven zitten waar het zat. We hebben clubs met Altbau BR52 machines benaderd, maar ook zij deden niets van de hand.

De enige slag om de arm die we nog hadden op een gegeven moment was de eigenaar van Dampflok-Museum Hermeskeil. Het idee was om het Fünfreienventil van één van de locs van Hermeskeil om te ruilen voor een houten model. Het hoefde voor daar immers niet meer werkend te zijn. We hadden hier alleen nog geen definitief ‘ja’ of ‘nee’ op te horen gekregen.

Voor het geval dat ook dat feestje niet zou doorgaan, had onze chef nog een plan B: het construeren van een apart afsluiterblok waarmee het tweevoudig en drievoudig afsluiterblok gekoppeld konden worden. Op die manier houd je de twee Reko-afsluiterblokken, maar kun je wel, net als bij een Fünfreienventil, met één hoofdafsluiter de stoomtoevoer naar alle vijf de leidingen tegelijk stop zetten.

De vraag was alleen hoe dit dan in de praktijk in Altbau-stijl in of voor het machinistenhuis gemonteerd zou moeten worden.

Half november hield onze chef een verplichte teken-sabbatical: door een coronageval in zijn directe omgeving moest hij noodgedwongen tien dagen thuis in quarantaine. Gelukkig had hij zelf geen klachten dus kon hij die tijd mooi benutten om achterstallig tekenwerk in te halen. Zo ook voor het Fünfreienventil.

Maar waar moest hij mee beginnen? Het omzetten van een tekening naar AutoCAD voor het houten model voor Hermeskeil? Of het op tekening zetten van het ‘Plan B’ afsluiterblok? Beide maken was geen optie: dat zou te veel tijd in beslag nemen. Het Fünfreienventil begon langzaam een hoofdpijndossier te worden…

Toen herinnerde de chef zich dat we, toen de 52 532 net in Simpelveld was, de twee Reko-afsluiterblokken bij wijze van experiment al eens voor het machinistenhuis gemonteerd hadden. Hij bekeek de foto’s van deze opstelling en zag dat het idee was geweest om het tweevoudig afsluiterblok binnenin het machinistenhuis te plaatsen en het drievoudig blok aan de buitenzijde net boven het raamkapje te monteren.

Op deze manier zouden we niet meer afhankelijk zijn van een Fünfreienventil uit Hermeskeil. Bovendien waren we al een beetje huiverig geworden, want stel je voor dat je het Fünfreienventil in de toekomst nog eens zou moeten vervangen…Dan zou je met hetzelfde, of zelfs met een groter probleem zitten.

‘Plan B’ leek dus de verstandigste keuze. Nu nog kijken of de opstelling ook in de praktijk mogelijk was. Toen de chef weer terug was in de werkplaats, hebben we de proef op de som genomen en bleken de aflsluiterblokken mooi te passen. En het mooie is, dat de afsluiters binnen netjes met zijn vijven op een rij zitten.

Zo hebben die tien dagen verplichte quarantaine uiteindelijk nog tot iets moois geleid ????

Voor het maken van al het benodigde leidingwerk naar de afsluiters hebben we de afsluiterblokken en de lichtmachine gemonteerd. En omdat we toch bezig waren, hebben we meteen ook de zanddom weer op de ketel geplaatst, zodat we de plaats kunnen bepalen waar de opstapjes naar de zanddom straks moeten komen.

Werkzaamheden aan de ketel

Ook aan de ketel hebben de nodige werkzaamheden plaatsgevonden. Zo is de binnenstoompijp weer gemonteerd zodat de conische aansluitflenzen gelast konden worden. Daarnaast is ook het kapje, dat het voedingswater dat via de ketelkleppen binnenkomt naar beneden geleid, opnieuw gemaakt en in de ketel gelast.

Verder zijn beide pijpenplaten op scheuren onderzocht. Gelukkig zijn er geen scheuren gevonden.

Vervolgens zijn we begonnen met het opzuiveren van de gaten in de pijpenplaten.

Opzuiveren houdt in dat we de gaten waar de vlampijpen en vlambuizen inkomen weer rond slijpen volgens de norm. Dit is een ontzettend lastige en tijdrovende klus.

Het opzuiveren gebeurt met behulp van speciale paskalibers die oplopen in diameter. Met de kalibers wordt de rondheid van het gat gecontroleerd. Daar waar het kaliber het gat raakt, wordt dit aangetekend en wordt het gat groter geslepen totdat het kaliber in het gat past en de rondheid van het gat binnen de tolerantie-marges valt.

Tijdens de eerste ronde van het opzuiveren is voor alle gaten de uiterst toelaatbare ‘onrondheid’ (de afwijking van een perfect ronde cirkel) aangehouden, zodat er altijd nog verder geslepen kan worden. Je kunt immers alleen materiaal wegslijpen om de gaten ronder te maken, je kunt de gaten niet meer kleiner maken.

Na de eerste ronde zijn alle gaten en alle lengtes van de pijpen opgemeten. Helaas zaten er in de gaten nog ontoelaatbare afwijkingen en moesten ze opnieuw opgezuiverd worden.

Pas als alle gaten opgezuiverd zijn, kan de bestelling van de vlampijpen en buizen in gang gezet worden.

Werkzaamheden aan de tender

Revisie voorste draaistel

Ook hier is weer vooruitgang geboekt – de nieuwe bronzen scheensponningplaten zijn nu allemaal gefreesd en weer in de aspotten gemonteerd. Ook zijn de remtriangels weer gemonteerd.

Daarna volgde een inspectie van alle verbinding stangen van het remwerk. Deze inspectie leverde weer het nodige werk op: het bleek dat een flink aantal bussen moest worden vervangen. En als extra vermaak mochten ook van bijna al deze bussen de gaten in de stangen nog uitgekotterd worden…

Maar die frustraties liggen inmiddels gelukkig achter ons: het remwerk is alweer volledig gemonteerd.

We zijn nu vol goede moed (en onder luid gerammel van naaldhamers) begonnen aan de revisie van het achterste draaistel.