Tekst: Roderick Toxopeus & Roxanne Lenzen

Foto’s: Roderick Toxopeus, Roxanne Lenzen, Tim van Els, Dennis Schiffelers & EWK

Zei onze chef niet in de vorige blog al dat de laatste loodjes het zwaarst wegen? Dat gezegde kunnen we inmiddels wel aanpassen naar ‘De grootste lijken vallen als laatste uit de kast’.

Hoewel onze 532 een hele belangrijke stap overwonnen had en sinds maart vorig jaar door de sterktepersing heen was, was het misschien wat overmoedig om al te stellen dat ‘de laatste fase van de revisie eindelijk was aangebroken’. Nou ja, misschien was dat wel zo. Maar in die fase, daar bevinden we ons op dit moment dus nog steeds 😉

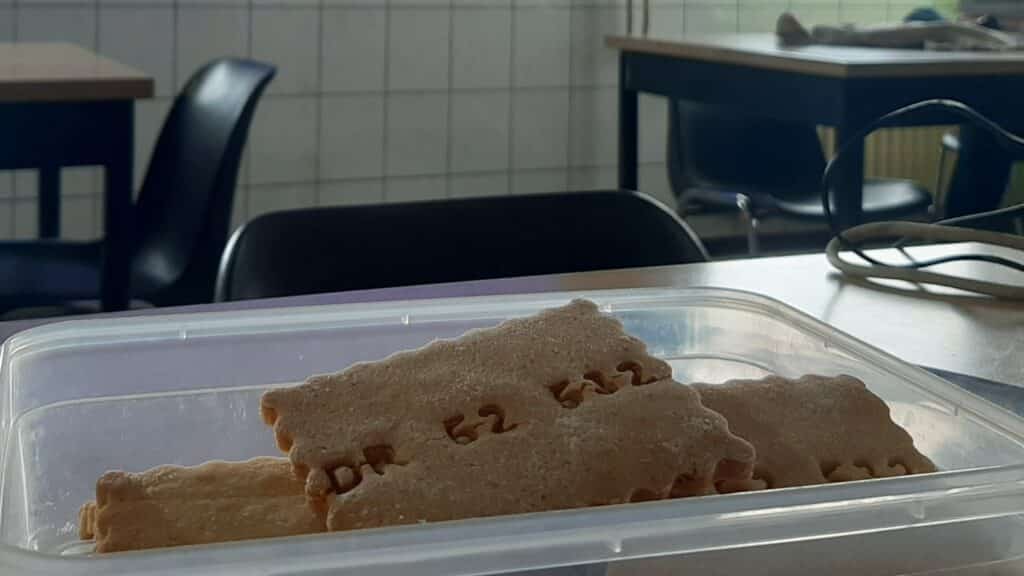

Dit betekent echter allesbehalve dat we een jaar hebben stilgezeten en bier en borrelnootjes hebben genuttigd, terwijl we hoopten dat het drijfwerk zichzelf zou installeren. In tegendeel, we zijn weer eens zo hard bezig geweest dat het schrijven van de blog er telkens maar bij inschoot.

Tel daar de komst van Bonne met de nodige instructieritten en een instructiecursus Duits water koken plus een lekker druk (hoog)seizoen bij op en voor we het wisten, waren we alweer een jaartje verder.

Onze vorige blog eindigden we met het uitspreken van de hoop dat tegen de tijd dat de volgende editie online zou komen, de tender op zijn asjes zou staan en we jullie alles zouden kunnen vertellen over de montage van het drijfwerk.

Nou, de tender staat op de asjes en over het drijfwerk kunnen we een heel boek schrijven. We hebben er dus een extra blog-hoofdstuk van gemaakt. En als extra bonus had de 532 uiteraard nog een paar verrassingen in petto. Zo bleek dat de zwaarste lijken niet uit de kast, maar uit cilinderblokken vallen.

Maar hee…we blijven lachen en sleutelen! Zoals iemand het zo mooi verwoordde onder onze vorige blog: gaat niet, bestaat niet!

Klik op de foto’s om ze te vergroten

We gooien de volgorde in deze blog eens om en beginnen met de werkzaamheden aan de tender. In onze vorige update eindigden we met de assen die in de verf werden gezet. Inmiddels zitten die assen dus allemaal onder de tender…en zit de tender aan de locomotief.

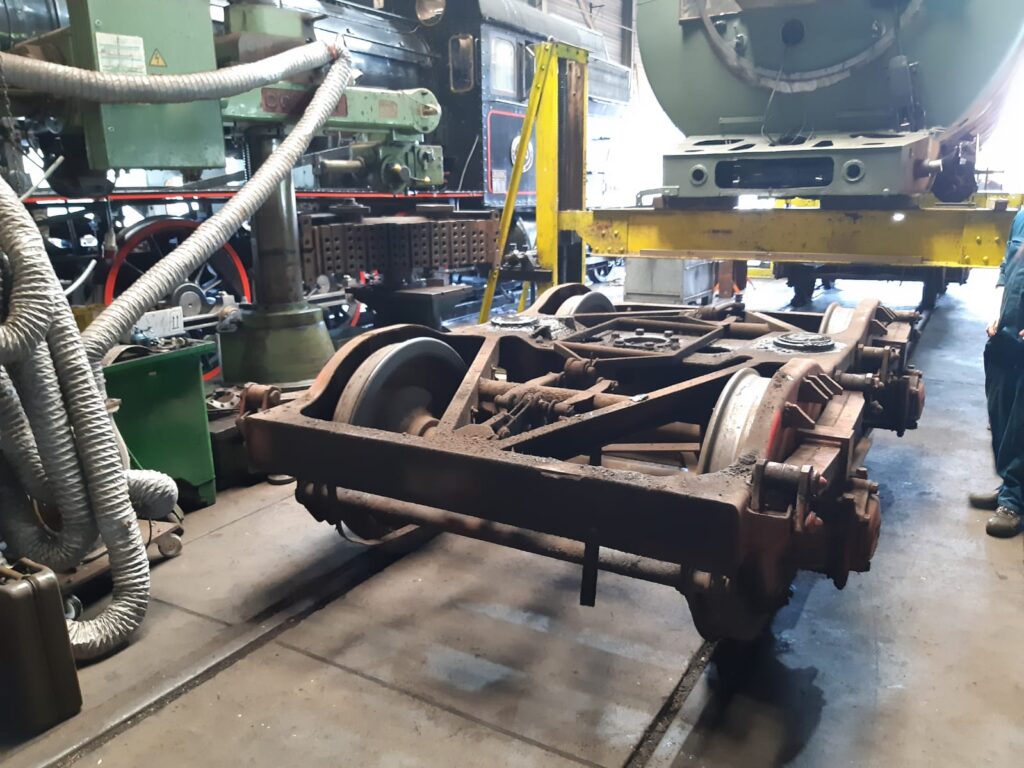

Maar voordat het zover was, moesten we eerst nog de draaistellen in elkaar zetten. Bij het voorste draaistel ging dit snel, want hiervan hadden alle veerophangingen en remwerkdelen al gereviseerd.

Bij het achterste draaistel moest een deel van deze werkzaamheden nog gebeuren. We hebben van dit draaistel bijna alle bussen van het remwerk vervangen omdat ze ver versleten waren.

Toen allebei de draaistellen in elkaar zaten, hebben we de verbinding vanaf de remcilinder naar het midden van de tender onder de loep genomen. En ja hoor…hier moesten we ook de bussen vervangen. Toen deze op hun plek zaten en we alle luchtleiding weer geplaatst hadden, konden we de tender op zijn draaistellen zetten.

Vervolgens is de bovenbouw nog helemaal in de zwarte verf gezet. Hierna konden we de verschillende onderdelen monteren, zoals de leidingen voor de stoomverwarming en de verlichting. Toen de tender zover af was, hebben we hem met een noodkoppeling aan de locomotief gekoppeld.

In de vorige blog hebben we uitvoerig verslag gedaan van de kriebelige aangelegenheid van het plaatsen van de ketelbeplating. Toen eenmaal al het glaswol onder het plaatwerk verdwenen was, konden we beginnen met monteren van de verschillende appendages en het leidingwerk. Of moeten we schrijven lijdingwerk?

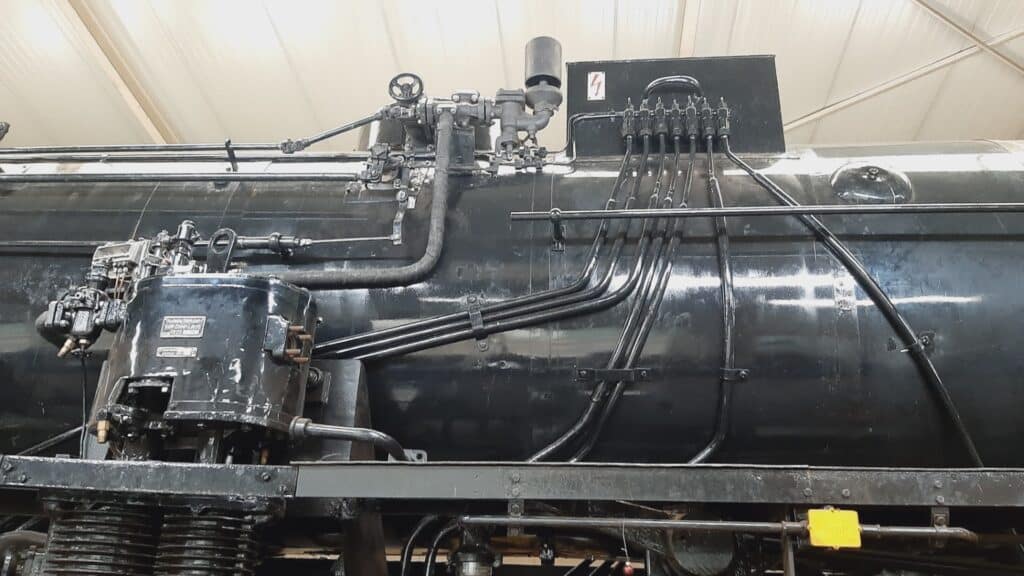

In update 31 konden jullie al een kleine klaagzang lezen over het buigen en voorlopig monteren van de twee sets van de zeven zandleidingen die van de zandkast naar de wielen lopen. En hoeveel tijd dit in beslag heeft genomen. Al dat voorbereidend werk heeft zich uiteindelijk meer dan geloond, want inmiddels zitten de zandleidingen strak in de lak en lopen ze keurig langs de ketel op de manier zoals dat bij een altbau BR52 hoort.

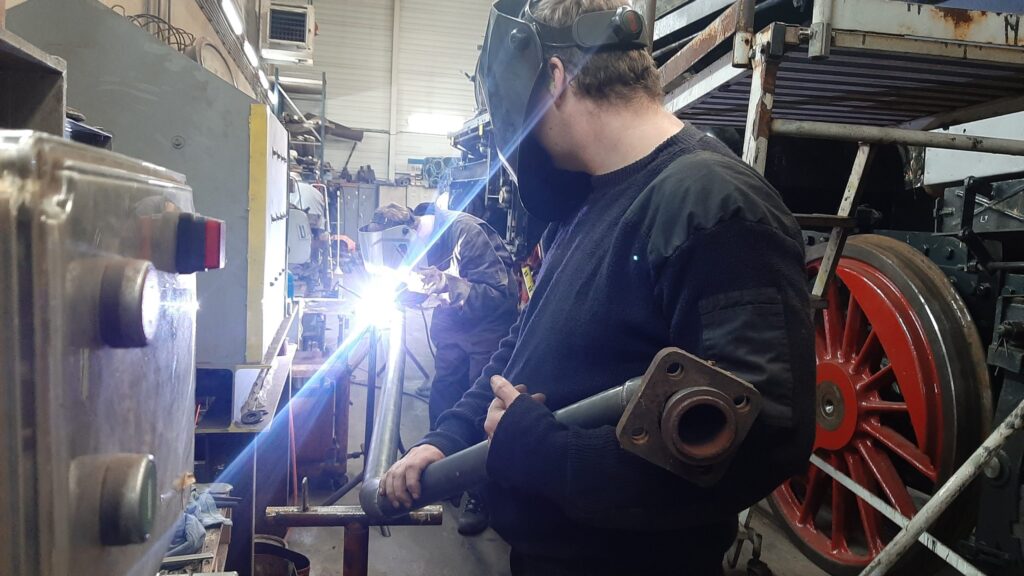

Maar als het nou alleen nog die zandleidingen waren… Je raadt het al: we moesten natuurlijk nog veel meer leidingen opnieuw maken. Omdat ze slecht geworden waren. Of omdat ze er simpelweg helemaal niet meer waren. Elke leiding afzonderlijk werd eerst in de juiste bochtjes gebogen, waar nodig uit delen aan elkaar gelast en vervolgens op sterkte geperst, om te controleren of hij goed dicht is en tegen de druk bestand is die er doorheen moet straks. Vervolgens is elk leidinkje, groot of klein, in de primer gezet, afgelakt en gemonteerd. Tel alle uren die daar in gaan zitten maar uit!

Naast al het werk aan het leidingwerk hebben we ook de regulateurklep gereviseerd en weer in de dom gemonteerd. Toen die eenmaal op zijn plek zat, kon de dom dichtgemaakt worden en de bekleding eromheen aangebracht worden.

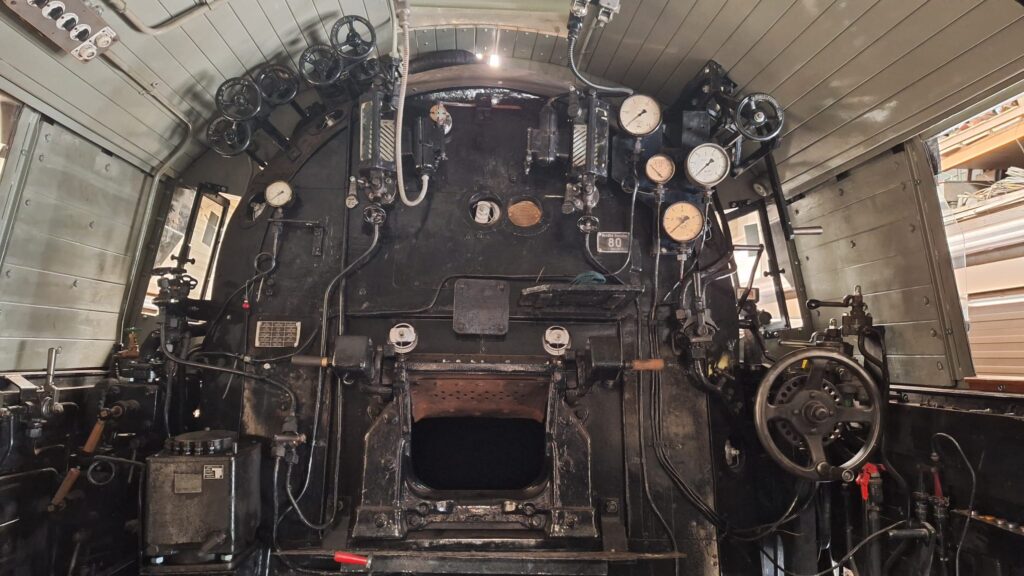

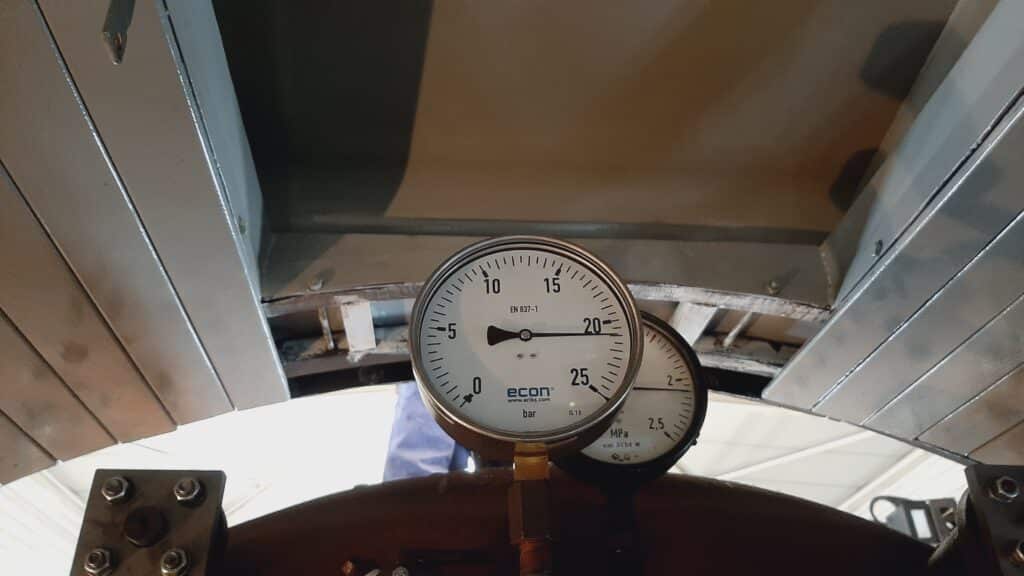

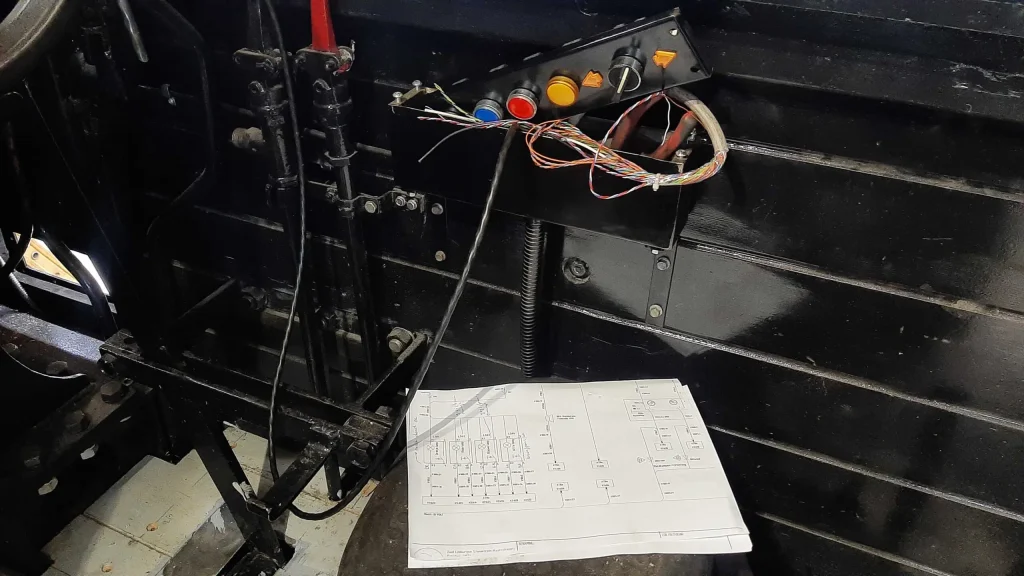

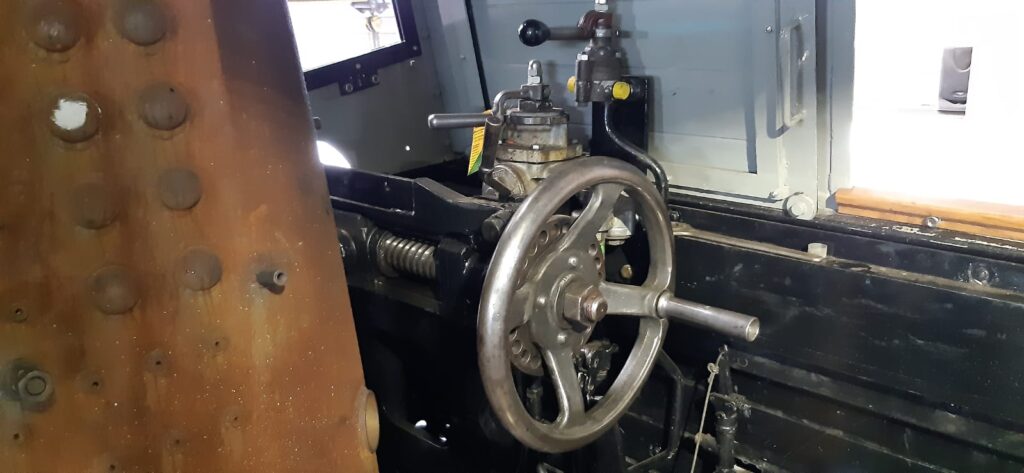

Omdat ook in de cabine alle kriebelwol onder het plaatwerk was verdwenen, konden we daar beginnen met het plaatsen van de appendages, manometers en de remkranen. Vervolgens hebben we ook alle onderdelen van het remsysteem definitief gemonteerd. Inclusief al het leidingwerk en (toch wel één van de belangrijkste onderdelen) de luchtpomp. Toen alles goed vast zat, hebben we het systeem met genoeg water en zeepsop gecontroleerd op luchtdichtheid.

Daarnaast hebben we nog een onmisbaar onderdeel in de cabine geplaatst: de smeerpers voor de cilindersmering. Natuurlijk niet voordat we hem goed schoongemaakt hadden en zorgvuldig en uitvoerig getest hadden. Bij de smeerpers horen natuurlijk ook de smeerolieleidingen. Oftewel spaGRRRhetti. Want ook deze leidinkjes kwamen op een andere positie dan voorheen te zitten, wat weer een hoop uurtjes buigwerk en frustratie met zich meebracht.

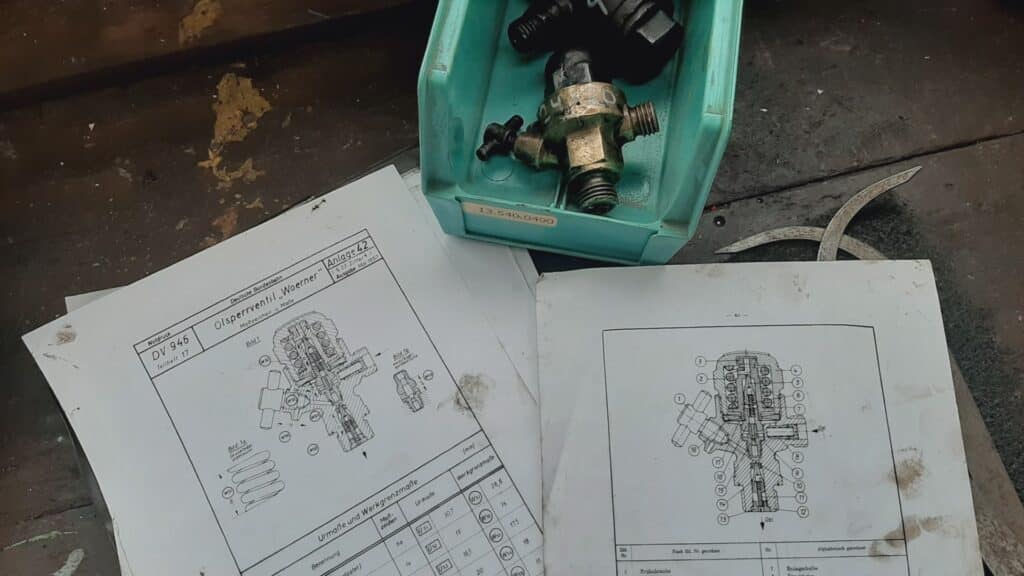

En dan nog de sperventielen die op het cilinderblok zitten en daar de toevoer van de olie regelen. Die moesten allemaal getest worden, of ze genoeg olie doorlieten. Uiteindelijk hebben we een mooi stel bruikbare ventielen kunnen monteren.

Inmiddels waren ook de oververhitterelementen (ook weer een Scrabble woordwaarde van 54 punten) terug uit Duitsland. Met het monteren daarvan zijn we ook een paar woensdagen en zaterdagen zoet geweest. Eerst moesten alle bevestigingsbeugels schoongemaakt worden.

Vervolgens hebben we de elementen per rij in de vlambuizen geschoven. Dit gebeurde net als bij de vlampijpen en -buizen met onze trouwe Kooiaap.

Zodra een rij compleet was, controleerden we of alle elementen ook aansloten op de verzamelkast. Bij een paar was dit (uiteraard…) niet helemaal het geval; die moesten we warm maken en nabuigen voor we ze met de beugels op hun plek konden klemmen. En zo gingen we net zo lang door tot alle vijf rijen met vlambuizen gevuld waren met oververhitterelementen.

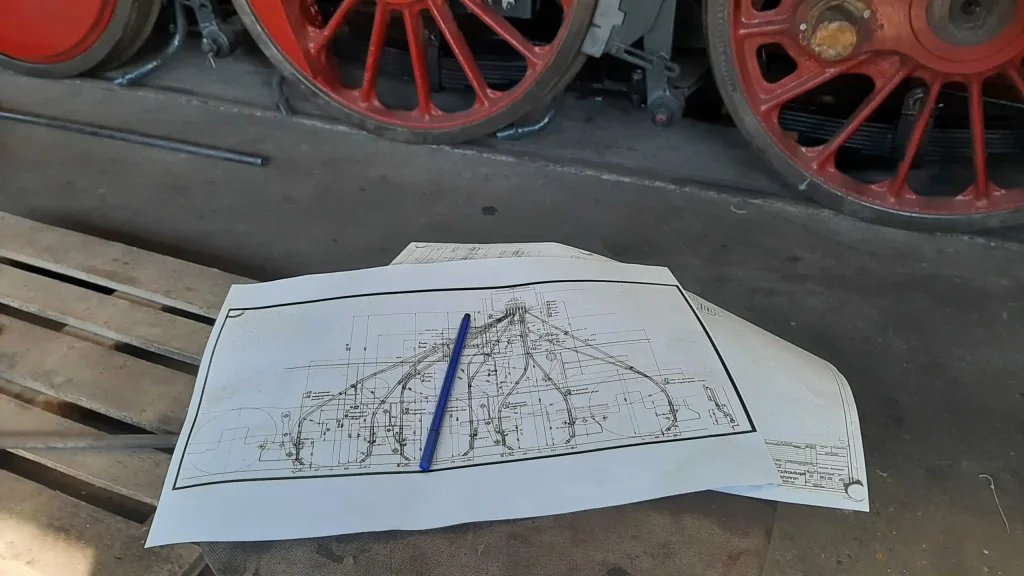

Toen de oververhitterelementen op hun plek zaten, zijn we verder gegaan met de verse stoompijpen en de pijpen voor de afgewerkte stoom. In eerste instantie was het plan om de verse stoompijpen helemaal nieuw te maken, dus we hebben veel tijd gestoken in het opmeten en op tekening zetten van de bochtstukken. Maar toen dat eenmaal gedaan was, bleek het onmogelijk om een firma te vinden die ze voor ons wilde buigen. Ze konden het niet, of de order was te klein. We hebben uiteindelijk dus toch de bestaande verse stoompijpen gerecycled. We hebben ze gecontroleerd en de slechte stukken vervangen.

De afgewerkte stoompijpen hebben we wel helemaal nieuw gemaakt op basis van standaard 5S bochtstukken.

In de vorige blog konden jullie al zien hoe we de exhaustpijp en het broekstuk nieuw hebben gemaakt. Dit gecombineerde gevaarte zit inmiddels op zijn plek in de rookkast en de exhaust hebben we gecentreerd uitgericht ten opzichte van de schoorsteen, zodat de afgewerkte stoom strak mooi door het midden van de schoorsteen naar buiten ‘tsjoekt’. Dit is belangrijk voor een goede trek op het vuur en dus een juist een efficiënte werking van de locomotief.

Op dit moment zijn we bezig met het monteren en aflassen van de verse stoompijpen van de oververhitterverzamelkast naar de cilinders. De pijpen voor de afgewerkte stoom naar het broekstuk zitten al op hun plek.

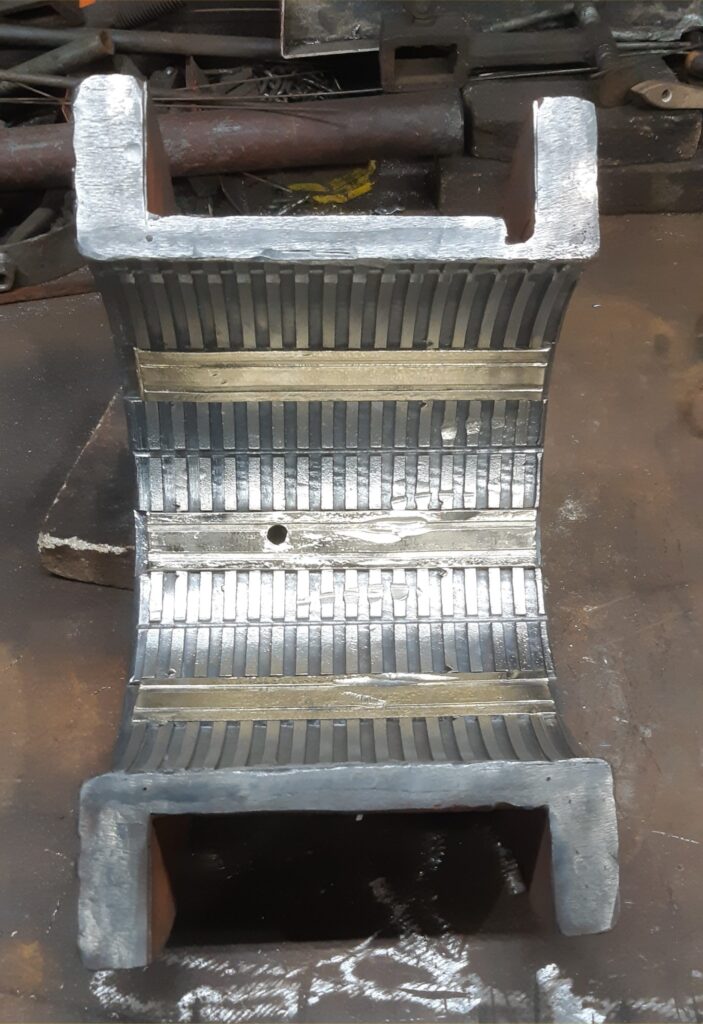

Aan vuurkistzijde hadden we ook nog een mooie uitdaging: de vuurbrug. Dit is het stenen gewelf in de vuurkist dat ervoor zorgt dat de rookgassen goed verdeeld worden. Ook werkt hij als een soort warmteopslag. De Deutsche Reichsbahn en de Deutsche Bundesbahn maakten deze meestal van één geheel van kleinere stenen. Bij veel Duitse locs bestaat de vuurbrug ook uit één geheel van vuurvast beton. Maar de chef wilde eigenlijk dezelfde constructie als we bij de Zweedse locs hebben: losse grote halve bogen van vuurvast beton. Die aan de zijkant van de vuurkist op een richel rusten en in het midden door hun eigen gewicht tegen elkaar gedrukt worden.

Dit is namelijk makkelijker als er in de toekomst iets gerepareerd zou moeten worden dat net achter de vuurbrug zit. Als je dan een vuurbrug uit één stuk hebt, moet je die kapot hakken. Op deze manier kun je hem dan eruit halen en hergebruiken. De chef had al een foto gezien van een dergelijke vuurbrug in een 52er. Maar ja, dan moet je nog op zoek naar een firma die die halve bogen kunnen maken…

Gelukkig waren daar onze collega’s van de STAR uit Groningen, die ook twee 52ers hebben…mét vuurbruggen opgebouwd uit losse grote delen. En dat niet alleen…ze hadden ook een mal om deze delen zelf te maken van vuurvast beton. En nog beter…We mochten deze mal lenen om onze vuurbrug te maken! Hier waren we natuurlijk superblij mee. Dus collega’s van de STAR als jullie dit lezen: nogmaals bedankt! 💖

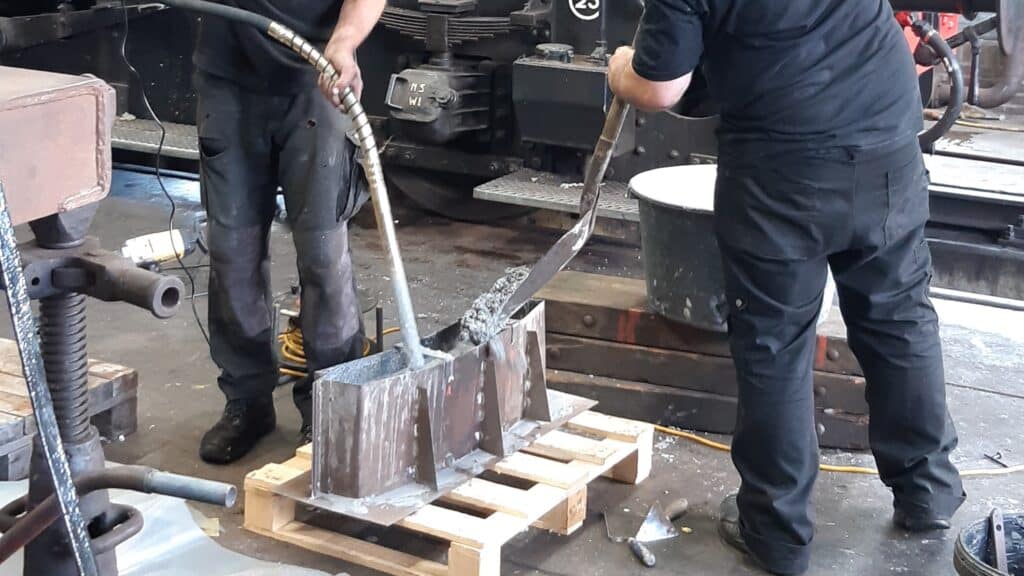

En zo hebben we in twee maanden tijd acht vuurbrugdelen gegoten met de mal. Zes delen voor in de vuurkist en twee delen voor op de plank als reserve.

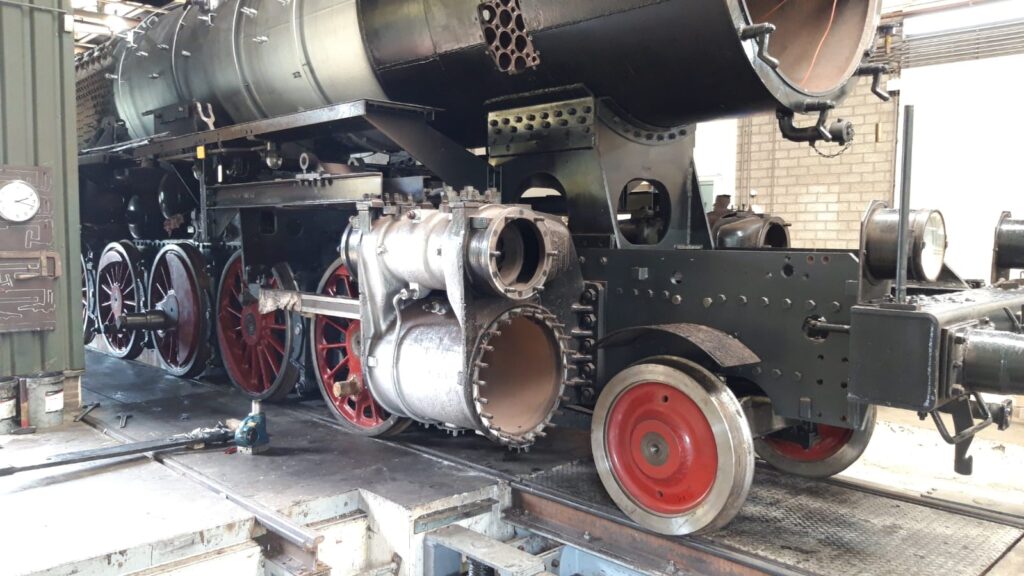

Vorige zomer waren we al druk begonnen met de voorbereidingen voor de revisie en montage van het drijfwerk. We hadden ons toen al ingesteld op een flinke klus en een hoop onrondheid links en rechts. Maar niets had ons voorbereid op de onaangename verrassing die de zuigers nog voor ons in petto hadden…

We begonnen vol goede moed aan de drijfwerkpuzzel, omdat het toch een enorme stap naar de eerste meters van de machine is. Want je kunt wel rook uit de schoorsteen laten komen, maar zonder drijfwerk kom je geen meter vooruit.

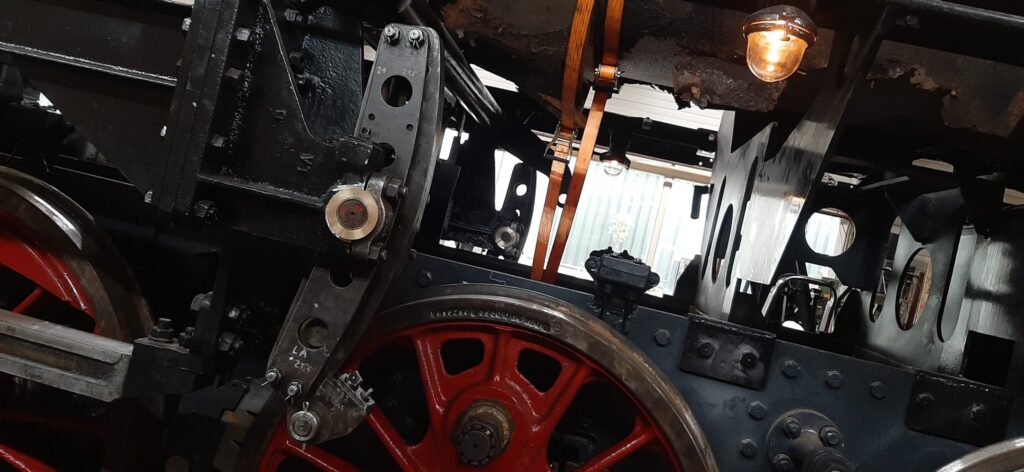

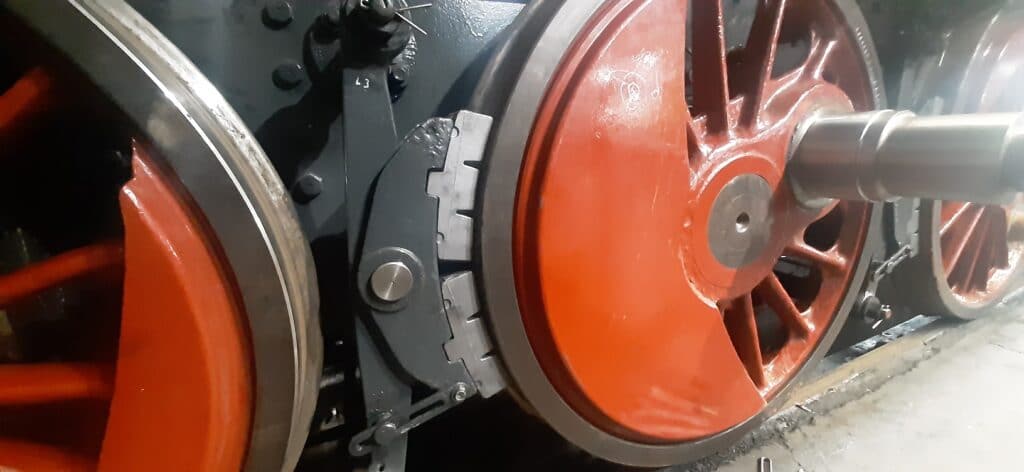

Op het moment waar de vorige blog ophoudt en deze begint, waren alle koppelstangen van hun lagers voorzien. We stonden toen voor de grote uitdaging om al deze lagers zo na te bewerken, dat ze precies op de wielen zouden passen én in elkaar. En dat voor beide zijden natuurlijk.

Om je deze klus even voor te stellen: aan iedere kant zitten vier koppelstangen. De koppelstangen zitten aan de wielen vast via astappen. Deze tappen steken aan de zijkant van het wiel een stukje uit zodat het gat met daarin lager over de astap geschoven kan worden. De koppelstang die aan de aangedreven as zit, wordt aan allebei de kanten over een astap geschoven. De overige drie koppelstangen zitten aan één kant vast via een astap. Aan de andere kant zitten ze vast aan de volgende koppelstang met een koppelpen die door een gat met daarin een bus geschoven worden. Zo vormen de vier stangen samen één doorlopend geheel van de voorste tot de achterste as.

Nu kun je je hopelijk voorstellen dat dit allemaal héél precies in elkaar moet passen. En dat het losjes en zonder spanning in elkaar moet passen, maar dat het ook niet zo los mag zitten dat het gaat rammelen…

Zie het ongeveer als een plaat waarin je gaten moet boren. Zodat hij netjes waterpas komt te hangen aan een aantal spijkers die al in de muur zitten.

Je boort het eerste gat. Nog niets aan de hand. Maar dan moet je vervolgens de positie van het tweede gat heel secuur gaan uitmeten. Je markeert met een centerpunt waar deze moet komen. Maar stel, je boort nu per ongeluk iets te ver links of rechts uit het midden, dan passen niet beide schroeven door de gaatjes in je plaat. Boor je te ver naar boven of onder ten opzichte van het midden, dan hangt je plaat scheef. En stel je dan voor dat je dit voor meer dan twee gaten tegelijk in één keer voor elkaar moet krijgen.

Want zo werkt het ook ongeveer met de lagers en de astappen en koppelpennen. Met het verschil dat je bij je plaat met een beetje geluk en een stevige muur achteraf nog wat kunt sjoemelen met de positie van je schroeven. Dat lukt je bij een astap op het wiel van een locomotief natuurlijk niet.

Dus….zaak om alles secuur in lijn uit te boren! Gelukkig is onze chef een Pietje Precies.

Maar voordat er geboord kon worden, moesten we eerst nog de nodige voorbereidingen treffen.

Voordat de koppelstanglagers uitgeboord konden worden, moesten eerst nog alle koppelpennen geslepen worden omdat ze een te grote onrondheid hadden. Vervolgens hebben we de bussen in de koppelstangen waar deze pennen doorheengaan ook nog vervangen.

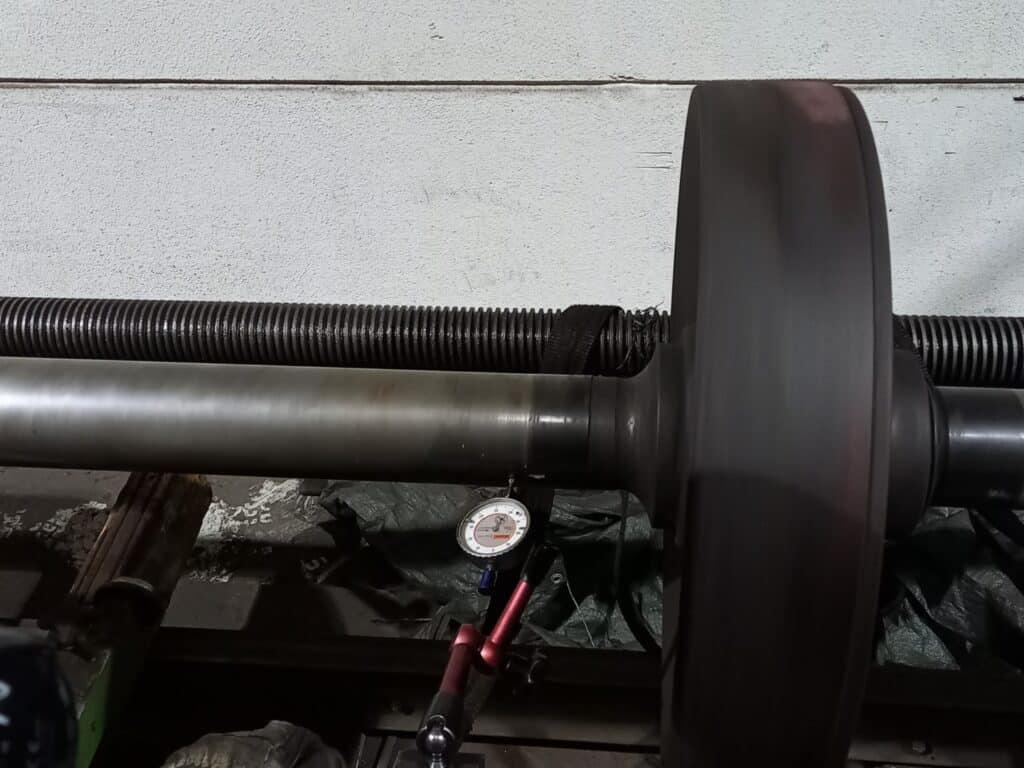

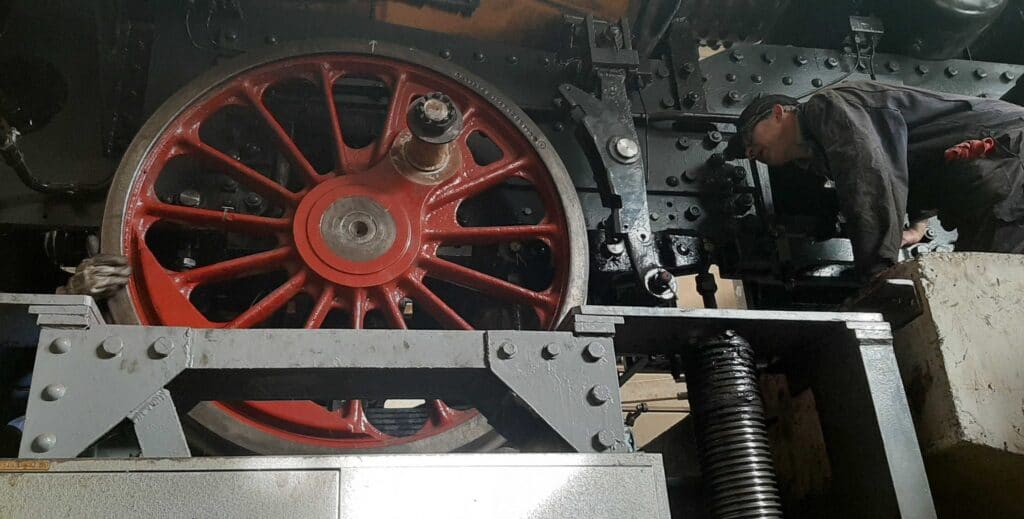

Toen de tender zover klaar was en aan de locomotief gekoppeld zat, mocht de 532 haar ongekoppelde assen buiten strekken.

Dit was niet alleen om haar te zien blinken in de zon, maar vooral om alle stelkeilen op de juiste manier af te stellen. Stelkeilen zijn schuin toelopende blokken die ervoor zorgen dat de aspotten, waarmee de assen in het frame bevestigd zijn, op de juiste manier op en neer kunnen bewegen. Dus zonder wrijving, maar ook weer zonder teveel speling.

We reden dus verschillende door diesel aangedreven proefritten waarbij we steeds de keilen bijstelden, net zolang totdat alle keilen op de juiste manier waren afgesteld.

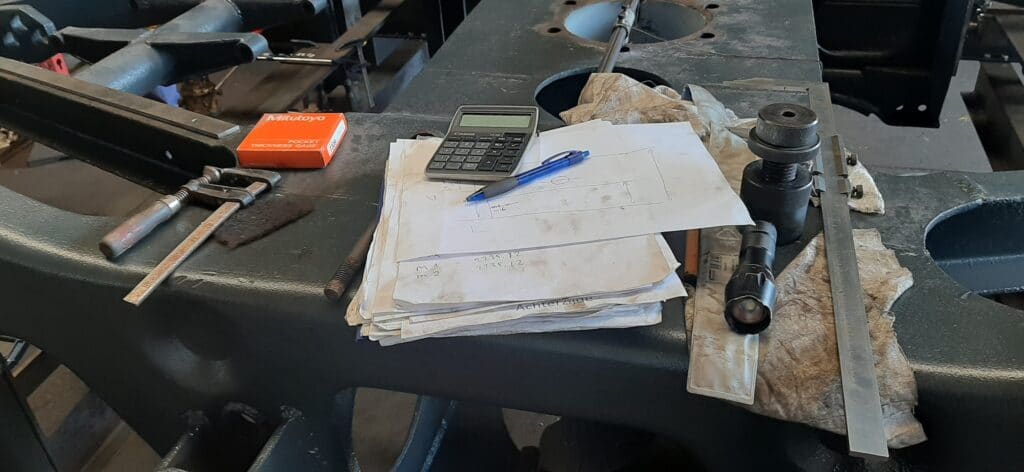

Daarna hebben we de speermaten tussen de assen opgemeten. Dit is de afstand tussen het midden van twee wielen. Vervolgens kon de chef aan het uitboren van de koppelstanglagers beginnen.

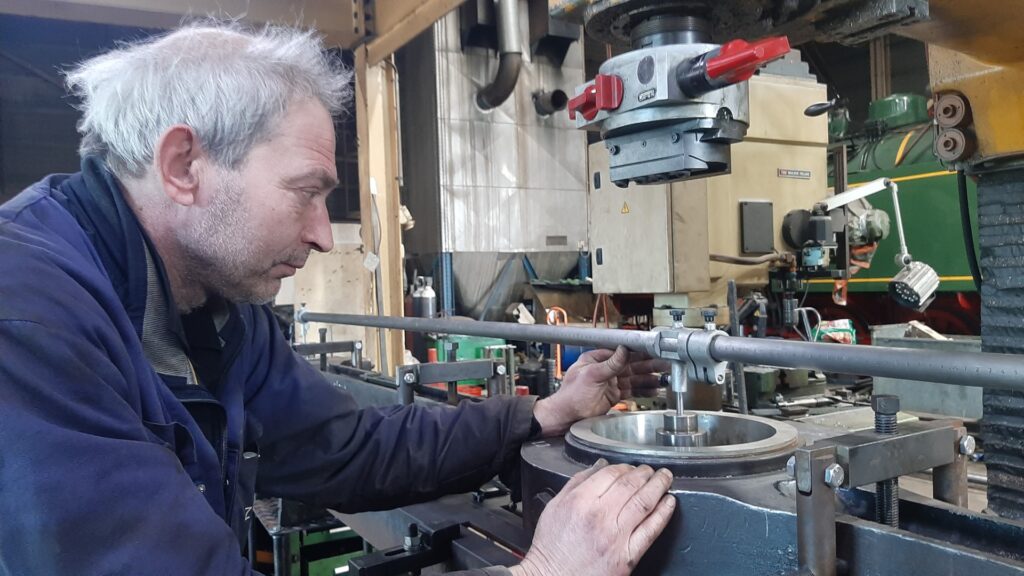

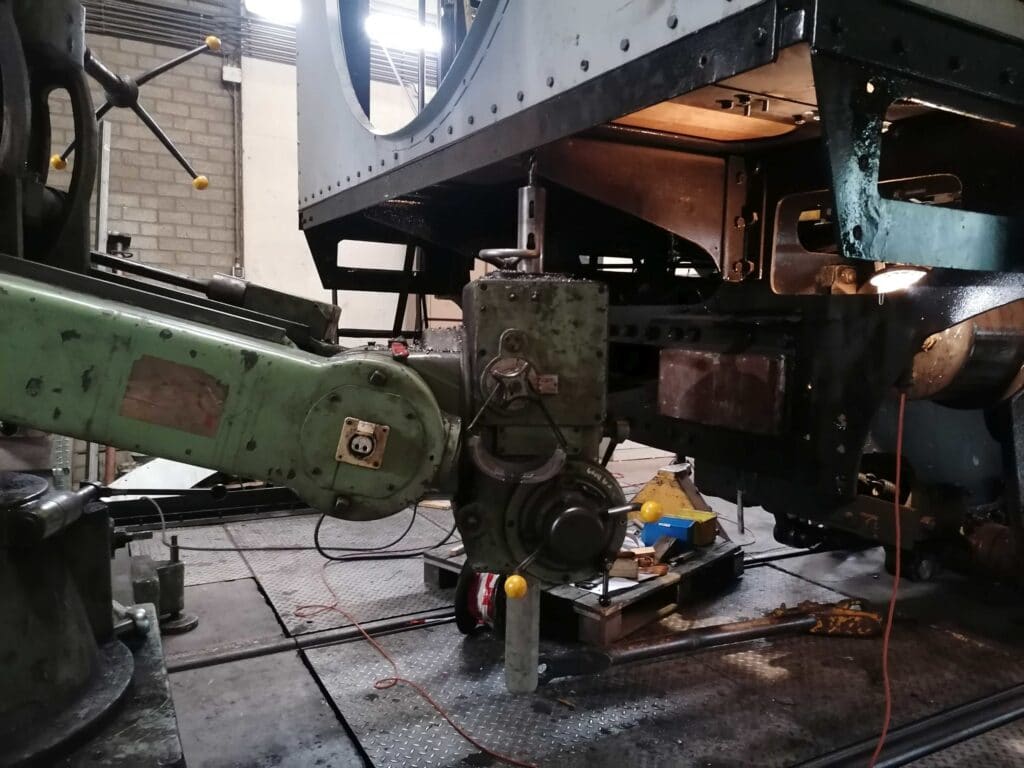

Of nou ja…eerst moest hij nog een systeem optuigen waarop hij de stangen keurig in lijn kon opspannen. Vroeger in de grote werkplaatsen hadden ze hier een speciaal stangenboorwerk voor, maar dat hebben wij natuurlijk niet.

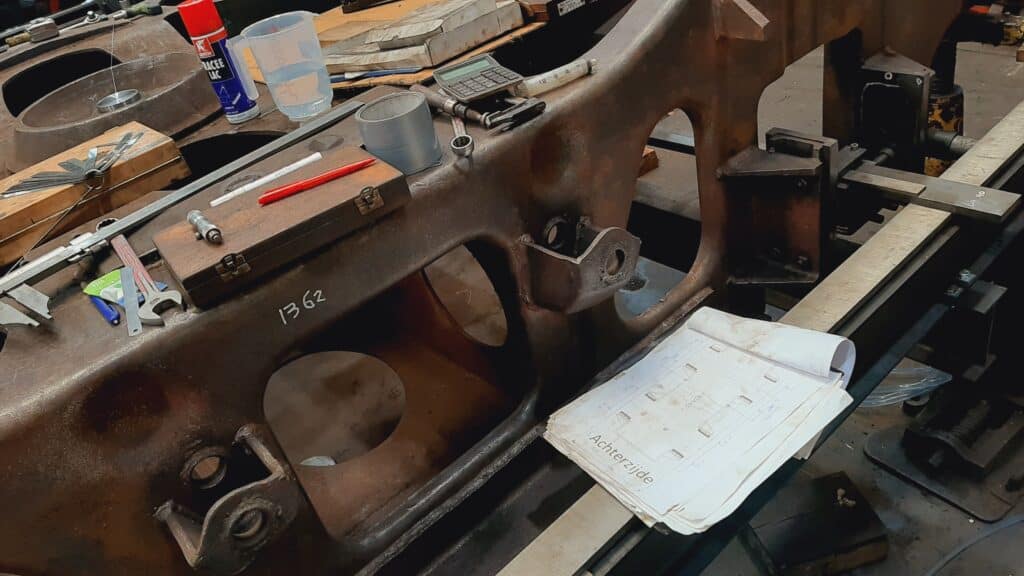

Maar wederom onder het motto ‘wie wat bewaart, die heeft wat’ had de chef nog een constructie met een lange U-balk liggen van de keer dat de koppelstangen van de B 1289 hebben uitgeboord.

Alleen heeft de 1289 maar twee koppelstangen…en dus bleef er in dit geval nog heel wat koppelstanglengte over aan het einde van de balk. Na veel passen, meten en het fabriceren van de nodige hulpstukken, kreeg de chef drie stangen achter elkaar op de balk opgespannen.

Vervolgens heeft de chef de lange balk op de freesbank gezet zodat hij de koppelstangen in lijn kon uitboren. Per zijde moest dit dus in twee stappen gebeuren. Eerst stang één, twee en drie uitlijnen en uitboren. En vervolgens herpositioneren en stang drie en vier uitlijnen en stang vier uitboren.

Vervolgens moest de chef nog het nodige precisie-meetwerk verrichten voordat hij tot het boren kon overgaan, dit kostte natuurlijk weer de nodige tijd. Het uitboren van de lagers zelf was na al dat voorbereidend werk nog maar een formaliteitje 😉

En toen kwam de dag van de waarheid…de dag waarop we de boel gingen monteren om te kijken of alle koppelstangen ook daadwerkelijk pasten. En het zat gelukkig eens mee… ze zaten als gegoten!

Nu vragen jullie je vast af…hoe zorg je nu dat je de wielen kunt draaien zodat de astappen op de juiste plek zitten om de koppelstang erover heen te schuiven? Vroeger in de goede oude stoomtijd had men hier uiteraard speciale hulpstukken voor. En die hebben wij natuurlijk niet. En ze zijn ook vrij ingewikkeld om na te maken. Dus heeft onze chef een alternatief bedacht.

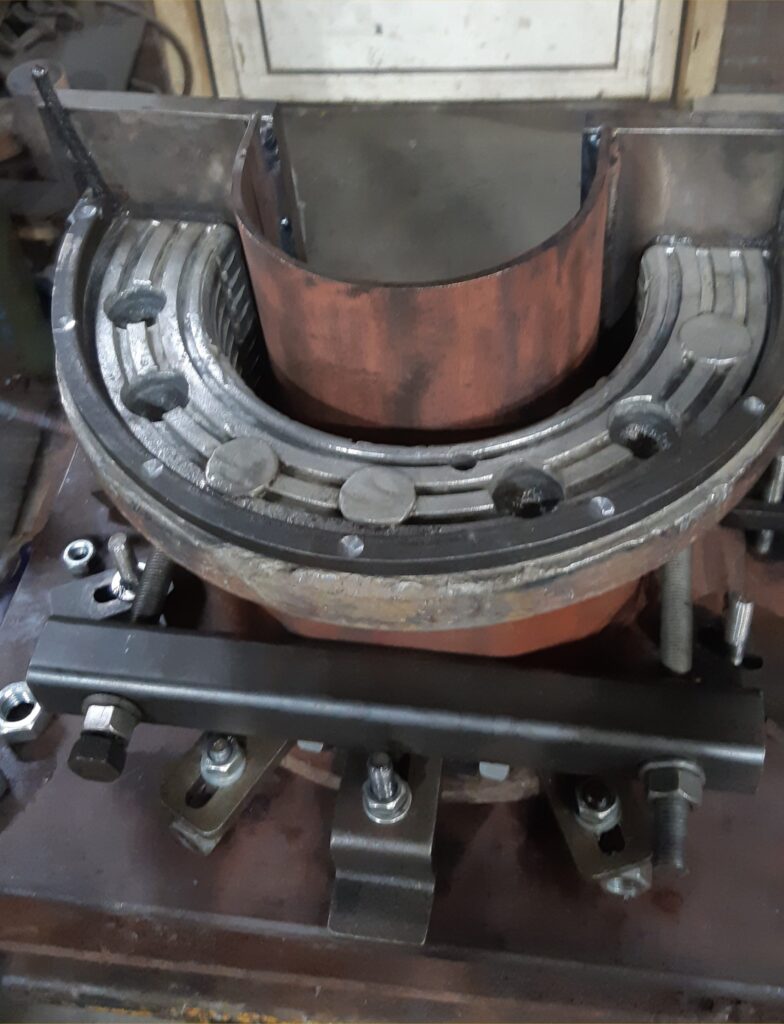

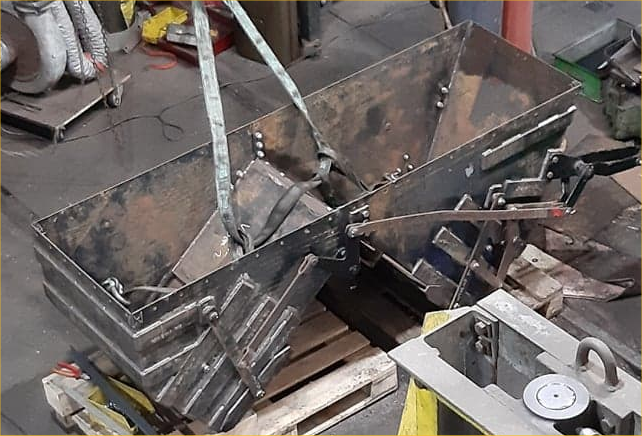

Dit alternatief bestond uit twee bakjes die volgegoten werden met oud witmetaal. Vervolgens werden ze zo uitgedraaid dat de as-stok (dat is de dikke stang tussen een setje wielen) er precies mooi inviel. Dus dezelfde ‘halve maan’ vorm als een lagerschaal.

Deze twee steunen werden onder de as-stok gezet en met behulp van een potkrik opgekrikt totdat het wiel net vrijkwam van de spoorstaaf. Vervolgens hebben we met behulp van een grote koevoet het wiel telkens in de juiste positie gedraaid. Met een beetje koppelstang-fitness verbrand je zo een zak chippies!

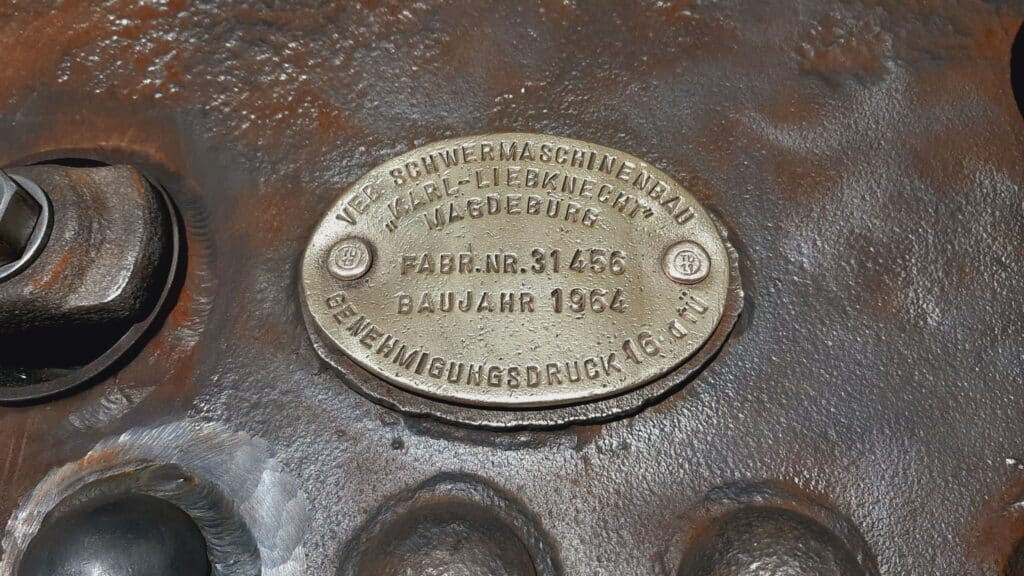

Op dit moment nemen we de rest van het mechaniek onder handen, maar dat valt nog niet mee. Het is duidelijk dat ze deze locomotief in 1943 niet gebouwd hebben voor de eeuwigheid. Maar slechts als ‘wegwerploc’ die voor maar een korte periode van inzet bedoeld was. En dat is goed te zien aan de delen van het mechaniek; die zijn allemaal enorm versleten. Bij sommige delen moesten we de bussen zelfs inwendig én aan de buitenkant oplassen om weer aan de revisienorm te voldoen.

Maar hoewel we geluk hadden met de koppelstangen die zo mooi pasten, hebben we begin dit jaar nog een grote tegenslag (of moeten we zeggen: waterslag) moeten verwerken. Er viel namelijk nog een enorm lijk uit de cilinderblokken.

Zoals we al hadden aangegeven in update 32, was de onrondheid van de zuigerstangen en schuifstangen te groot. Daarom hebben we de stangen naar firma LMS gestuurd om weer zuiver rond te laten slijpen. De schuiven kregen ze weer netjes rond, maar de zuigers bleken zo krom als een hoepel.

Weet je hoe dat uitziet als je een slag in het wiel van je fiets hebt? Nou, zo zagen de zuigers er ook ongeveer uit als ze ronddraaiden. Dit is bijna zeker gekomen door een flinke waterslag. Dat betekent dat er water vanuit de ketel is meegetrokken de cilinders is. Omdat water niet samengedrukt kan worden, krijgen de zuigers hierdoor een enorm oplawaai. En dat was te zien…

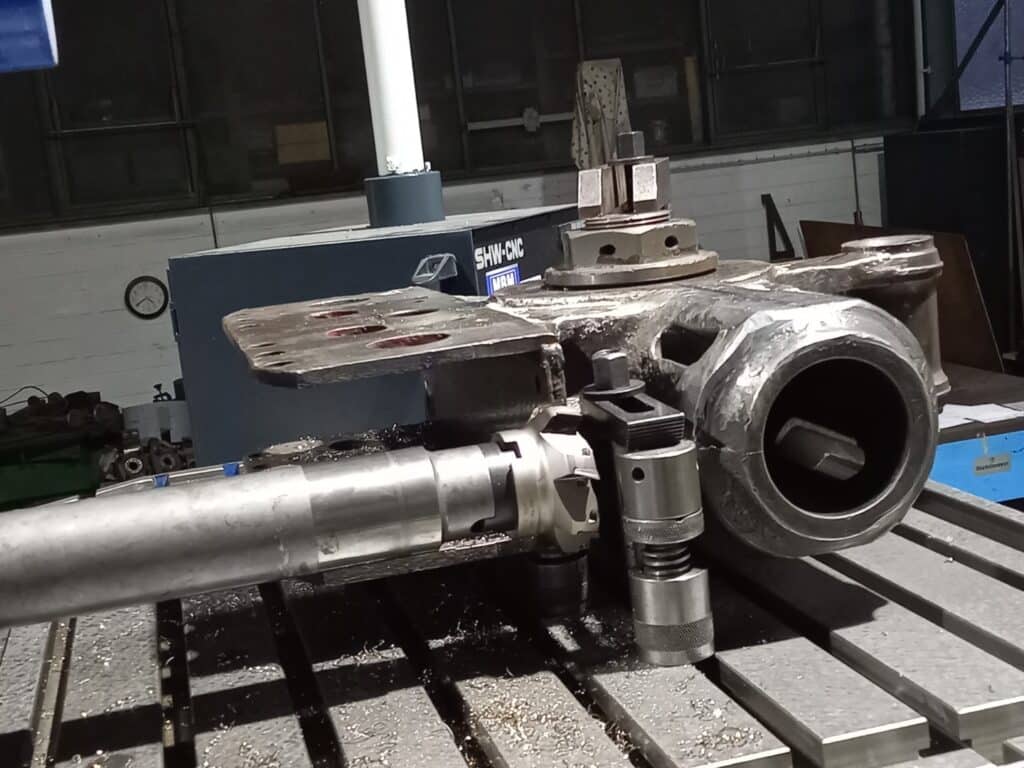

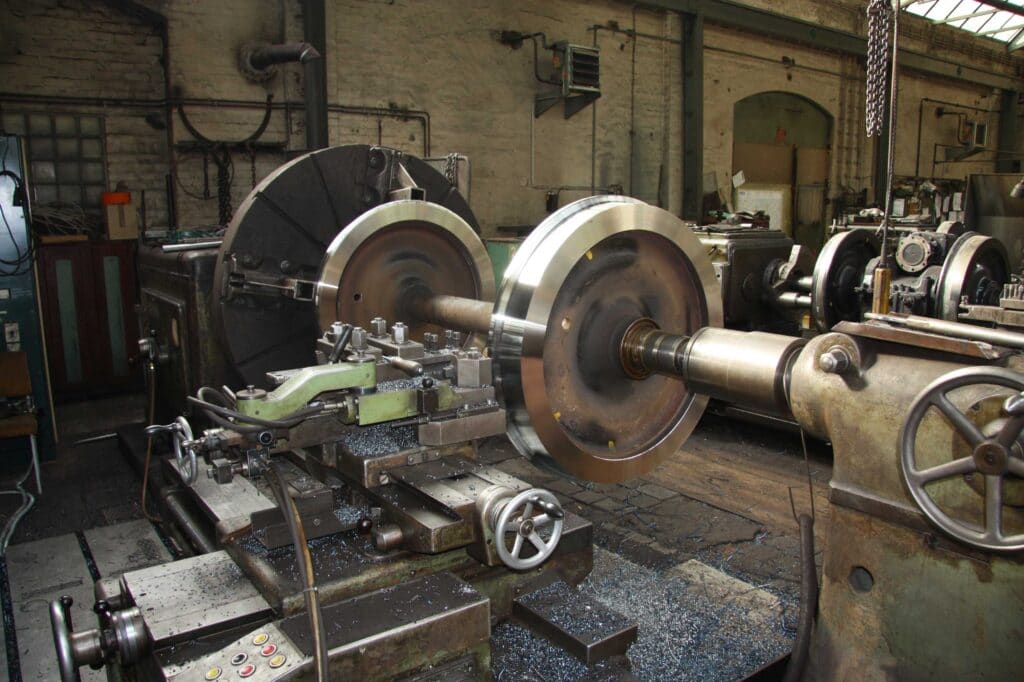

In de stangen zat op twee plaatsen een knik eentje op het conische deel dat naar de kruiskop gaat en de ander bij de zuigerkolf. Omdat we dit zelf niet konden repareren, hebben we de zuigers naar de firma EWK gestuurd, waar ze weer gericht en afgedraaid zijn. Ook de conische verbinding met de kruiskop is opgelast en afgedraaid. Alleen de krimpring die om de linker zuigerkolf zit, moet nog vernieuwd worden.

De kruiskoppen hebben ook een klap gekregen van de waterslag, dus liggen deze ook bij EWK. Bij de kruiskoppen moet de conus inwendig opgelast conisch uitgefreesd worden.

Hoewel we dus al heel ver zijn met de revisie, zijn er nog links en rechts wat kleinere zaken die nog afgemaakt moeten worden. Maar de meeste tijd gaat nog zitten in het afbouwen van het mechaniek.

Als straks de kruiskoppen en de zuigers terug zijn uit Duitsland, kunnen we de rest van het mechaniek in elkaar zetten en de schuiven en de zuigers inbouwen.

En dan kunnen we langzaam gaan denken aan dat vuurtje stoken en de loc na jaren stilstand weer onder stoom brengen.

We hopen natuurlijk dat de blog die daar over gaat, niet weer pas over een jaar online staat. Want ook wij kijken na jaren van hard werk en menig tegenvaller ontzettend uit naar dat moment!

Tekst: Roderick Toxopeus & Roxanne Lenzen

Nou, hier is hij dan eindelijk…update nummer 32! We hebben in de geschiedenis van onze 52 532 revisie nog nooit zóveel tijd tussen twee blogs voorbij laten gaan. Dit had een heleboel redenen, maar daarvoor zijn jullie niet hier…laten we dus zonder verdere omhaal ter zake komen: dit is een bijzondere editie want de 52 532 heeft haar sterktepersing gehad! Dat superspannende gedeelte waar we het in onze vorige blog over hadden. Dat gedeelte waar de ketel gevuld wordt met water en onder behoorlijke druk gezet om te kijken of alles goed dicht is.

Nu is zo’n sterktepersing best een dealbreaker als het aankomt op die felbegeerde eerste rook uit de schoorsteen…want als het water langs alle kanten uit de ketel zeikt, kun je het verder wel vergeten.

We zullen jullie niet langer in spanning houden: ze is er door! Maar man oh man, wat hebben we een geduld moeten hebben voordat er eindelijk 21.5 bar op de manometer stond (en bleef staan)! En zoals jullie inmiddels wel gewend zijn, vielen er uiteraard links en recht nog wat lijken uit de kast 😉

Onze chef neemt jullie mee in zijn lijdensweg van de afgelopen paar maanden. Het woord is aan hem, de foto’s vertellen de rest.

Klik op de foto’s om ze te vergroten

De laatste fase van de revisie is eindelijk aangebroken, maar zoals het gezegde luidt: de laatste loodjes wegen het zwaarst. Daarom moet ik de afgelopen tijd vaak denken aan iets dat mijn oude leermeester Kees Lindveldt zei: “het ding staart je constant aan met die grote ogen (hiermee doelde hij op de frontlantaarns), maar je komt geen steek verder!” en zo voelde het de laatste tijd ook wel met de 52 532.

In de vorige blog waren we aanbeland op het moment dat de pijpen en buizen aan de vuurkistzijde gewalst waren. Na het walsen volgde het lassen door een gecertificeerde lasser.

Toen alle vlampijpen en -buizen in de vuurkist gelast waren, kon het walsen aan de rookkastzijde beginnen.

Nu is dit een enorm zware klus, omdat alle pijpen en buizen aan deze kant niet alleen vast gewalst moeten worden in de pijpenplaat, maar ook nog eens stoomdicht gewalst moeten worden (ze worden immers niet gelast zoals aan de vuurkistzijde). Deze klus bleek helaas te zwaar voor onze luchtmachine.

En wat doe je als je luchtmachine het niet aankan…? Dan roep je er een paar sterke vrijwilligers bij en probeer je met de hand de buizen dicht te rollen…Misschien ook niet het beste idee, want na een paar rondes Toxo-fitness (lees: beulenwerk) haakte iedereen, inclusief ikzelf, totaal afgemat af.

Aliexpress to the rescue

Nu zijn er in de handel weliswaar zogenaamde ‘krachtvermeerderaars’ te verkrijgen, maar een professionele versie daarvan kost al snel een paar duizend Euro.

Een apparaat huren zou ook geen goedkopere oplossing zijn, omdat we het ding wel een tijdje nodig zouden hebben. Tijdens het scrollen langs verschillende soorten krachtvermeerderaars stuitte ik op een apparaat van Chinese makelij dat eigenlijk bedoeld is om moeren van vrachtwagenwielen vast te draaien. Dit apparaat had een overbrengingsverhouding van 1:64. Hiermee komt er dus 64 keer zoveel kracht uit je handen. Het ding kostte nog geen 50 Euro, dus dat was het proberen wel waard!

Hij moest nog een beetje aan onze wensen aangepast worden, maar daarna werkte het apparaat als een tierelier en konden alle buizen en pijpen gewalst worden. Toen hij eenmaal zijn geld had opgeleverd, gaf hij (zoals te verwachten valt van Chinese kwaliteit) de geest en moesten we nog een tweede bestellen om de laatste pijpen en buizen na te rollen. Maar al met al was het een mooie en betaalbare oplossing!

Toen alle vlampijpen en -buizen stoomdicht gewalst waren, hebben we de oververhitterverzamelkast (voor de geïnteresseerden: dit woord levert je een Scrabble-woordwaarde op van 54) op zijn plek gemonteerd. Ook werden alles goed dichtgemaakt zodat we de ketel met water konden vullen.

De spanning stijgt…

De druk op de ketel werd stap voor stap opgevoerd om te kijken waar er eventueel nog water lekte. In eerste instantie werd de ketel op een druk van 6 bar gezet, vervolgens werd dit opgevoerd naar 12 bar.

Bij deze druk verschenen de eerste waterdruppels en moesten we nog wat vlampijpen en -buizen nawalsen. Daarna werd de ketel op 16 bar gezet. Dat was wel een bijzonder moment, aangezien het al vijftien jaar geleden was dat hij voor het laatst op zijn bedrijfsdruk heeft gestaan.

Ook bij deze druk moesten we nog van vlampijpen en -buizen nawalsen. De volgende stap was 21,5 bar, de vereiste druk voor de sterktepersing. We wilden de ketel enkele uren op deze druk houden om te kijken of er nog verankeringen vervangen moesten worden en zo ja, waar. En toen begon het…

KLA-BAM!

Bij 18 bar hoorden we een harde klap. We schrokken ons de tandjes en hebben de persing meteen stopgezet. Na een halve hartverzakking en enig onderzoek kwamen we erachter dat van twee dwarsankers de lasnaad gescheurd was.

Alsof dat nog niet genoeg was, bleken ook nog verschillende hemelankers en steunbouten lek. We moesten dus eerst al deze verankeringen vervangen en alle probleempunten aan de ketel laten lassen voordat we door konden gaan met de persing.

Half februari konden we weer door, weer moesten een aantal vlampijpen en -buizen nagewalst worden. Na drie dagen werken in de rookkast merkte ik toch wel dat ik geen 20 meer ben!

Maar…daarna kon de ketel langdurig op de persdruk van 21,5 bar gezet worden. Ook nu vielen er weer wat lijken uit de kast. Want natuurlijk kwamen er weer een aantal gebroken steunbouten en gescheurde oude lasnaden van de hemelankers aan het licht die verholpen moesten worden.

Maar de aanhouder wint! In de eerste week van maart was het moment suprême dan eindelijk daar…en vond een geslaagde sterktepersing plaats door LRQA Nederland!

Petje af

Tegelijkertijd is er ook gewerkt aan het persen, conserveren en isoleren van alle nieuwe leidingen. Petje af voor de vrijwilligers die deze leidingen gebogen en gelast hebben, want er is maar één lekje gevonden.

Voor de exhaustpijp en het broekstuk moesten we nieuwe plaatdelen laten maken. Dit is inmiddels ook gebeurd en de onderdelen zijn in elkaar gelast.

Kriebelwol en ketelbeplating

Toen de ketel eenmaal haar geslaagde sterktepersing achter de rug had, konden we beginnen met het aanbrengen van de ketelbeplating. En daar mag dan eerst van dat heerlijke glaswol onder. Sommige vrijwilligers (we noemen geen namen) krijgen alleen van dat woord al jeuk…

Als eerste ging het rondsel dat achter de dom zit erop. Dit bleek meteen ook de grootste uitdaging te zijn. De plaat moest namelijk aan de onderzijde tussen de keteloplegging geschoven worden. Bovendien heeft hij een conische vorm waardoor hij naar achteren toe ook steeds groter wordt. Deze plaat is officieel toegevoegd aan de lijst met ‘hoofdpijndossiers revisie 52 532’. Maar zoals bij alle hoofdpijndossiers tot nu toe, hebben we uiteindelijk ook dit varkentje weer weten te wassen.

Ondertussen werd ook de buitenvuurkist gecoat. Hiervoor is eerst alle vliegroest van de platen verwijderd. Daarna zijn de platen in de zinkcoating gezet en werd er vervolgens een laag hittebestendige aluminium coating aangebracht.

Vervolgens werd de vuurkist geïsoleerd (kriebel kriebel) en kon de beplating erop.

Inmiddels zit alle beplating op de ketel waardoor de loc steeds meer uitziet alsof ze zo kan wegrijden. Ook de zandkast zit weer op zijn plek.

Al dat plaatwerk moest natuurlijk even blinken in de zon, vandaar dat we de loc even naar buiten hebben getrokken voor een fotomomentje 🙂

We zijn nu begonnen met het monteren van alle appendages en het leidingwerk.

Drijfwerk

We zijn inmiddels ook druk bezig met het drijfwerk. Voor het gieten van de koppelstanglagers hebben we eerst zelf twee nieuwe mallen gemaakt. Inmiddels zijn de lagers gegoten uit WM80 (witmetaal) en zijn ze op hun plek geperst. Ze zijn nog niet helemaal klaar, want ze moeten nog nabewerkt worden zodat ze straks precies op de wielen passen. Hoe al dat stangenwerk allemaal op ingenieuze wijze in elkaar gaat passen (tenminste…dat hopen we!), zal in een volgende blog nog uitgebreid aan bod komen.

In het kader van de drijfwerkpuzzel hebben we ook metingen verricht aan de cilinders, schuivenkast, zuigers en schuiven. Op basis van de resultaten van deze metingen hebben we de nieuwe zuigerveren besteld. Ook is gebleken dat we nog wat werk hebben aan de zuigerstangen en de schuifstangen; hier bleek dat de onrondheid (de afwijking van een perfect ronde cirkel, net als bij de gaten voor de vlampijpen en -buizen) groter is dan de toelaatbare afwijking. Ze zullen dus nog rond geslepen moeten worden.

Daarnaast bleek dat de bronzen leisloffen van de kruiskop (waarmee de kruiskop over de leibaan schuift) teveel zijdelingse speling hadden. Deze zijn daarom opgelast en bewerkt, zodat ze straks weer soepeltjes heen en weer bewegen.

Het machinistenhuis

Het interieur van de cabine begint ook al ergens op te lijken: inmiddels zit ook alle beplating op het ketelfront. Daarnaast zijn we er met wat duw-, hijs- en trekwerk voor gevorderden ook in geslaagd om de loodzware Marcotty-vuurdeur weer op zijn plaats te krijgen. Nog even en dan kunnen ook hier alle afsluiters en appendages gemonteerd worden.

Daarnaast zijn de werkzaamheden aan de elektra in de cabine zover afgerond. De ATB-installatie is klaar voor gebruik. Nu nog zorgen dat de loc ook daadwerkelijk snelheid kan maken 😊

Ook de werkzaamheden aan de tender gaan langzaam maar zeker vooruit. Het zover voltooide voorste draaistel staat nog steeds stof te vangen onder de tender. Het achterste draaistel is aan een revisie onderworpen. We hebben de boel vermeten en de scheenstukken zijn op maat gemaakt en gemonteerd. Ook is het draaistel is inmiddels voorzien van een keurig laagje verf.

De wielbanden van de assen zijn bij de firma Shunter afgedraaid, ze zijn weer terug in Simpelveld en worden op dit moment in de verf gezet.

Als voorbereiding op het terugplaatsen van de draaistellen hebben we de zijdelingse glijplaten van de ondersteuning van het voorste draaistel weer gemonteerd. Ook hebben we twee slechte kokerbalken aan de voorzijde van de tender vernieuwd en is de onderkant van de waterbak al voor een grootdeel in de zinkprimer gespoten.

We hebben dus zeker niet stilgezeten het afgelopen jaar! Hopelijk staat in de volgende blog de tender op zijn asjes en kunnen we jullie alles vertellen over de montage van het drijfwerk.

Of we wachten gewoon net zo lang met een nieuwe blog totdat dat allemaal af is haha!

Tekst: Roderick Toxopeus en Roxanne Lenzen

We weten het…onze laatste blog is alweer van een tijdje geleden. Dit is zeker niet omdat we graag jullie geduld op de proef stellen, maar wel omdat we natuurlijk graag elke blog weer met ‘iets moois’ willen komen. Het zoveelste schoongekrabde boutje vermelden wordt op den duur immers ook een beetje saai 😉 Het was dus even wachten op genoeg ‘moois’ om te melden.

Daarnaast gebiedt eerlijkheid mij (tekstredacteur Roxanne) te zeggen dat de chef de ruwe versie van deze blog al lang en breed bij mij had aangeleverd, maar dat door het (na 1,5 jaar wachten!) herstarten van mijn stokersopleiding, ik de afgelopen weekenden liever aan de schep stond dan achter de laptop zat.

Tot zover de slappe excuses, nu terug naar dat ‘moois’!

We hebben de afgelopen tijd al een aantal mooie mijlpalen gevierd en nu kunnen we er weer eentje aan dat rijtje toevoegen! Voor wie onze fotogroep volgt op Facebook was dit misschien al bekend (volgen jullie trouwens onze Fotogroep eigenlijk al? En onze officiële Facebook?)

Aan alle anderen: lees vooral verder…

Klik op de foto’s om ze te vergroten

Monnikenwerk Leidingwerk

In de vorige blog konden jullie al alles lezen over het plaatsen van de injecteurs, het hoofdpijndossier betreft de afsluiterblokken en de uitdaging om de persleidingen van de injecteurs netjes en strak langs de ketel te laten lopen. Inmiddels zijn ook de stoomleidingen naar de afsluiters nieuw gemaakt. Ook hebben we het leidingwerk voor de pneumatische bediening van de spuikranen aangebracht.

Daarna volgde alweer de volgende (nog lastigere) klus: het leidingwerk vanuit de zandkast.

Oorspronkelijk zat op een Altbau BR52 maar één zandkast op de ketel. Vanuit deze zandkast gingen aan elke zijde van de loc zeven zandleidingen naar de aangedreven wielen. Na de Rekonstruktion in 1966 kreeg de loc twee zandkasten. Per zandkast gingen er toen aan elke zijde vier zandleidingen naar de wielen.

Toen de loc in 1994 bij de VSM terecht kwam, was deze tweede zandkast al verwijderd. De overgebleven zandkast had dus nog maar vier zandleidingen per zijde, in plaats van de oorspronkelijke zeven.

We zijn daarom de afgelopen maanden druk bezig geweest om de ontbrekende drie zandleidingen per zijde weer netjes te buigen en de oorspronkelijke leidingen aan te passen. Dit bleek een echt monnikenwerk.

Gelukkig bleken de vrijwilligers die deze klus opgepakt hebben echte perfectionisten en ziet het er inmiddels uit om door een ringetje te halen! (Of zullen we misschien tòch dat ene leidinkje nog net een tandje strakker buigen…?)

Jullie hebben je misschien al afgevraagd waarom we al die moeite doen om nu al het leidingwerk te plaatsen op de oude ketelbeplating terwijl die straks nog vervangen gaat worden (en dus alles weer gedemonteerd moet worden). Dat leggen we natuurlijk graag even uit.

In de vorige blog schreven we al dat alle zware montagebeugels aan de ketel worden bevestigd door middel van schetsplaten met draadgaten die aan de binnenkant van de ketelbeplating worden gemonteerd, zodat je ze van de buitenkant niet ziet. Nu alle leidingen op de ketel zitten, kunnen we gemakkelijk op de oude beplating markeren waar deze montagebeugels (en schetsplaten) moeten komen. Dit kan dan meteen heel precies overgezet worden op de nieuwe beplating.

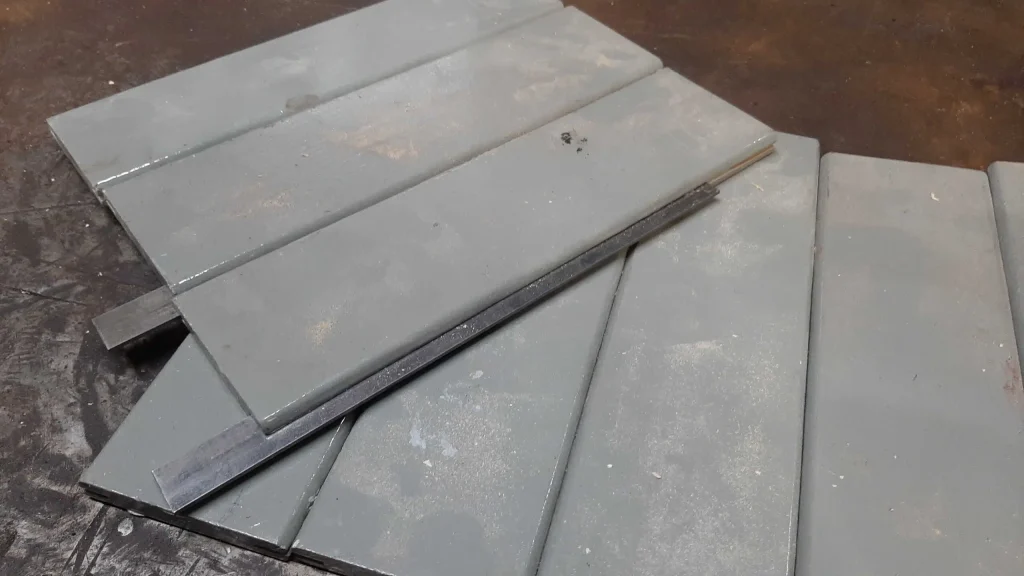

Over de nieuwe beplating gesproken, raad eens wat er is binnengekomen en nu bewerkt wordt…

Juist ja 🙂

Eind juli werd een grote order van plaatmateriaal afgeleverd door de firma Wilwy. En daar zat niet alleen de ketelbeplating bij, maar ook de Schutzbleche (de afdekplaten) van het KHL, de brandplaat voor de rookkastdeur en de onderdelen om een nieuwe exhaustpijp en een nieuw broekstuk te maken.

Afdekplaten KHL

De oplettende lezer vroeg het zich misschien al af…moesten er niet ook nog afdekplaten gemonteerd worden op het Krauss-Helmholtz-Lenkgestell (KHL)?

Dat klopt.

Ondanks dat de loc al ruim een jaar (ja echt!) op al haar assen staat, werd ze tot voor kort aan de voorzijde nog ondersteund door twee krikken. Dit was omdat er op het KHL nog twee afdekplaten met verschuifbare lamellen (Schutzbleche) gemonteerd moesten worden. Deze platen moesten helemaal nieuw geconstrueerd worden. Inmiddels zitten ze op hun plek en is de loc ook aan de voorzijde in de vering gezet.

De plaat die tussen het frame zit, en waar dus alle uitsparingen voor de vering van het KHL in zitten, is weer helemaal aangepast volgens de originele tekeningen van de Altbau BR52. Alle uitsparingen van de veerhanger zijn dus weer afgedicht met beschermingsplaten.

Aan het machinistenhuis zijn inmiddels ook weer de nodige werkzaamheden verricht, sommige zichtbaar en sommige minder zichtbaar, maar zeker niet minder belangrijk!

Zo is er om te beginnen veel werk verzet aan de ATB (Automatische Trein Beïnvloeding, om op het openbare net te kunnen rijden). De ATB-unit is in de gereedschapskast ingebouwd, aan de machinistenzijde zijn onder het raam kasten gemonteerd voor de bediening en op het ganghendel is een display geplaatst dat de snelheid aangeeft. Daarnaast zijn ook de noodremklep en de druksensor ingebouwd in de treinleiding. Er komt ook nog een snelheidsindicator aan de achterzijde van de cabine, zodat de boel ook in de gaten gehouden kan worden wanneer de machine achteruit rijdt.

Voor het aansluiten van de ATB-installatie is er ook een behoorlijk aantal leidingen aangelegd op de bodem van de cabine. Daar zie je straks helemaal niets meer van, maar wij zullen niet snel vergeten hoeveel werk dat is geweest!

Ook is er druk doorgewerkt aan de houten bekleding aan de binnenzijde van de cabine. Inmiddels zitten het plafond en de vloer er ook in.

En dat plafond…Dat was een precisie-klusje, al dacht de chef daar in eerste instantie anders over, je ‘schroeft toch gewoon wat planken tegen het plafond? Veel moeilijker dan dat kan het toch niet zijn?’

Onze perfectionistische houtbewerker deelde die mening echter niet en bedacht een ingenieus systeem om de planken keurig strak, zonder kieren, in een boogvorm aan het plafond te monteren. Hij zaagde een inkeping aan de zijkanten van iedere plank over de hele lengte, zodat hij alle planken onderling kon verbinden met een metalen strip.

Toen de chef het eindresultaat zag, was hij uiteraard blij dat hij hem zijn gang had laten gaan 😉

Nadat alle leidingen voor de ATB op de bodem van de cabine waren aangebracht, kon ook de vloer erin. Eerst werd een houten raamwerk geplaatst waar vervolgens de vloerplanken op zijn gemonteerd.

Daarnaast zit het machinistenhuis nu ook van de binnen- en buitenkant strak in de zwarte lak. Vooral het schilderen van het dak vergde enige moed en een valgordeltje.

Werk aan de ketel

De grootste mijlpaal die we de afgelopen maanden bereikt hebben, is toch wel een goed gevulde ketel vol vlampijpen en -buizen. Die schuif je er niet zomaar even in, daar gaat enorm veel voorbereidend werk aan vooraf.

Om te beginnen het onderzoeken van de pijpenplaten, het opzuiveren en het opmeten van de diameters van de gaten, zoals we in onze vorige blog beschreven.

En ten slotte het meten van de afstanden tussen de twee pijpenplaten voor elk gat afzonderlijk om de lengte van de pijpen en buizen te bepalen.

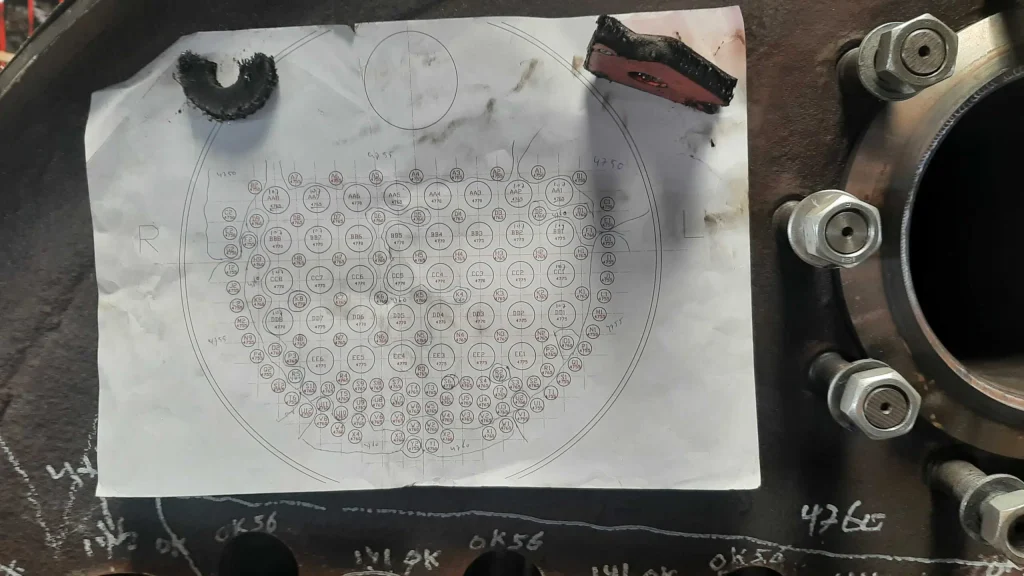

Toen dat allemaal gebeurd was, konden de pijpen en buizen besteld worden. Ook werd er een raster uitgetekend op de pijpenplaat aan de rookkastzijde. Dit raster gaf aan welke pijp en welke buis waar precies moest komen, in verband met het verschil in lengte en diameters. Puzzelen voor gevorderden 🙂

Voordat de nieuwe vlampijpen en –buizen naar Simpelveld kwamen, zijn ze eerst bewerkt door de firma Buigstaal. Hier werd de diameter van de uiteindes die aan de vuurkistzijde moesten komen ingenomen. De diameter van de uiteindes die aan de rookkastzijde moesten komen, werd juist opgerekt. Dit gebeurt omdat de gaten in de achterpijpenplaat, aan de kant van de vuurkist dus, kleiner zijn dan de gaten in de voorpijpenplaat, aan de kant van de rookkast. En ook hier zit weer een logica achter: de gaten in de achterpijpenplaat zijn kleiner, zodat er een grotere oppervlakte aan materiaal tussen de gaten overblijft, wat de stevigheid ten goede komt. De gaten in de voorpijpenplaat zijn groter, zodat je bij het vervangen van een pijp of buis je deze nog steeds goed door het gat naar buiten krijgt, ook als deze wat ‘voller’ is geworden door ketelsteen.

Na deze bewerkingen gingen de pijpen en buizen door naar een andere firma waar ze gegloeid werden. Dit gebeurt om de spanningen uit het materiaal te halen die zijn ontstaan bij het innemen en oprekken van de uiteinden.

Begin mei werd het bundeltje dan eindelijk in Simpelveld afgeleverd. Hier moesten eerst nog alle uiteinden van de pijpen en buizen blank geschuurd worden voordat ze de ketel in konden. Ook moest van zo’n 14 vlampijpen de lengte nog handmatig aangepast worden.

Daarna begon het ‘echte’ werk: eerst gingen de onderste vlampijpen erin, deze werden vervolgens gewalst aan de vuurkistzijde.

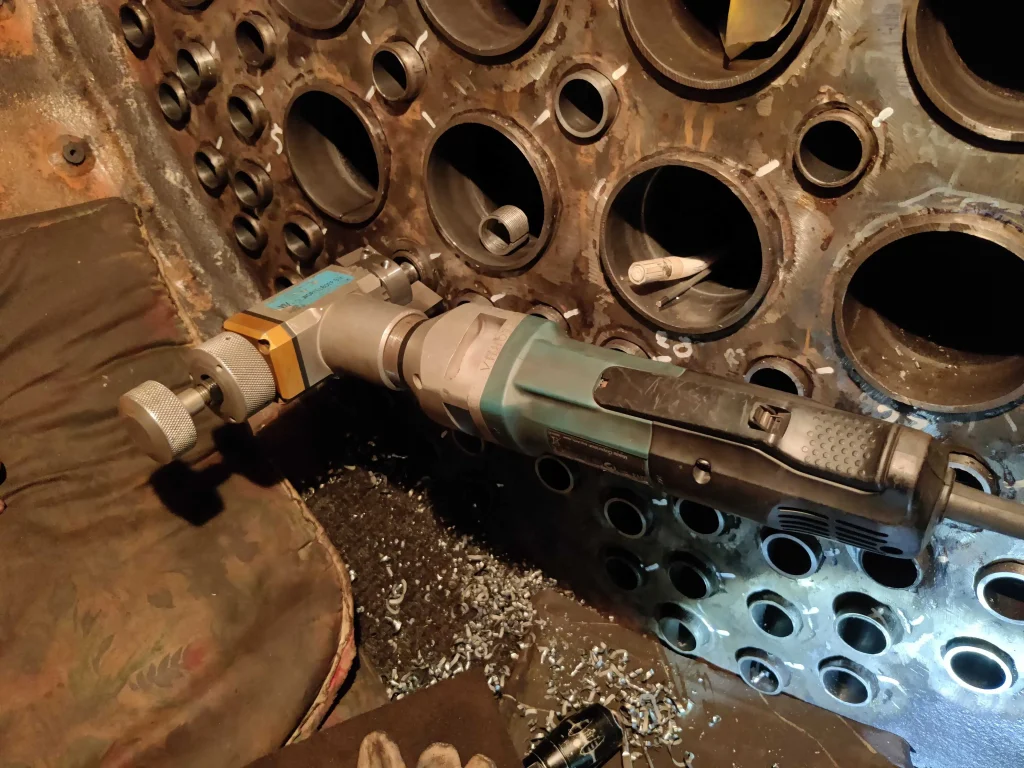

Walsen (of rollen) is het oprekken van de diameter van de beide uiteinden van de vlampijpen en -buizen zodat ze vast in de platen komen te zitten. Aan de rookkastzijde worden ze stoomdicht gewalst. Aan vuurkistzijde worden ze aangewalst en gelast, dit laatste gebeurt als bescherming tegen de vlammen. Het walsen van de eerste set pijpen ging vlotjes met behulp van een mooie, door lucht aangedreven, machine.

Daarna gingen de vlambuizen erin en dat was best een pittige work-out! Het zijn namelijk niet bepaald lichtgewichtjes. Er kwam dus wat teamwork bij kijken.

Eén persoon op de bufferbalk om een buis aan te pakken, één in de rookkast om hem door het gat in de voorpijpenplaat te leiden en één in de ketel om hem weer door het juiste gat in de achterpijpenplaat te steken. En dat totdat alle 38 vlambuizen erin zaten. Vervolgens werd ook de rest van de vlampijpen erin geschoven.

Na een aantal sessies verdeeld over drie dagen zaten alle 124 pijpen en 38 buizen netjes op hun plek en kon de chef na de gedane arbeid rustig een peukje opsteken.

De rust was van korte duur, want de week erna zijn we meteen begonnen met het walsen van de buizen aan de vuurkistzijde. Vanwege het gewicht van de luchtmachine moest eerst nog een speciale constructie opgebouwd worden in de vuurkist. Je houdt dat ding namelijk niet zomaar even op je schouder…

We hoefden gelukkig niet veel moeite te doen voor de constructie. De chef had er namelijk jaren geleden al eens eentje gebouwd voor het walsen van de vlambuizen van de B 1289. En wie wat bewaart die heeft wat! We moesten hem nog even aanpassen aan de breedte van de vuurkist en verstevigen in verband met de zwaardere luchtmachine, maar daarna konden we vrij snel aan de slag.

Voor het zware walswerk werd eerst de luchtmachine stabiel opgehangen aan de constructie, vervolgens werd een verschuifbare telescoop-as aan de machine gemonteerd. Deze as drijft de buizenroller aan. De perslucht voor de machine werd geleverd door onze grote viertrapscompressor, die van stal (lees: uit zijn Hbis) was gehaald.

Het walsen van de buizen ging verrassend snel. Daarna werden ook de overige vlampijpen aan de vuurkistzijde gewalst. We zijn aan de vuurkistzijde begonnen, zodat de gewalste pijpen en buizen daarna meteen stoomdicht gelast kunnen worden. Dit gebeurt (net als alle andere lasklussen aan de ketel) weer door externe, gecertificeerde fotolassers.

Maar voordat we een afspraak met de lassers konden maken, moesten eerst nog alle pijpen en buizen die nog te ver buiten de pijpenplaat uitstaken op de juiste lengte gemaakt worden. Dit is gedaan met een pijpeindbewerkingsmachine (zet die maar in je Scrabblewoordenboek!), ofwel de pipe beveling machine. Dit apparaat wordt inwendig in de pijp of buis geklemd en met behulp van een kotterkop wordt vervolgens de pijp of buis afgedraaid.

Zodra het laswerk klaar is, kunnen we verder met stoomdicht walsen van de vlampijpen en -buizen in de rookkast. Daarna volgt het spannende gedeelte: de sterktepersing. De ketel wordt dan gevuld met water en onder druk gezet om te kijken of alles goed dicht is.

Revisie voorste draaistel

Het voorste draaistel is inmiddels helemaal klaar en staat onder een glazen stolpje te wachten op wat komen gaat…Bijna dan, we hebben hem van zijn bokken gelicht en onder de tender neergezet, waar hij (een beetje oneerbiedig gezegd) niet in de weg staat. Bovendien hadden we de bokken nodig voor het achterste draaistel.

Revisie achterste draaistel

In de vorige blog gaven we al aan dat we vol goede moed waren begonnen aan het rammelen van het achterste draaistel. Inmiddels is deze helemaal schoon gerammeld en staat hij nu op de bokjes klaar om vermeten te worden.

De assen van dit draaistel vertrekken binnenkort naar de firma Shunter voor een non-destructief (ultrasoon) onderzoek. Waar hopelijk goed nieuws uit komt! Daarna worden de wielbanden spaarzaam afgedraaid.

Tekst: Roderick Toxopeus en Roxanne Lenzen

In december was het vijf jaar geleden dat de 52 532 onze werkplaats kwam binnenrollen.

Houden we jullie echt alweer vijf jaar via deze blog op de hoogte van het wel en wee van de revisie…?

Time flies when you’re having fun!

En we vinden het natuurlijk super dat jullie onze werkzaamheden nog steeds met veel interesse volgen!

We kunnen wel stellen dat we inmiddels over de helft van dit enorme project zijn ????, maar er zullen zeker nog wat blogs volgen voordat de eerste rook uit de schoorsteen komt.

Helaas kunnen we vanwege de coronamaatregelen nog steeds geen bezoek ontvangen, daarom weer een uitgebreid verslag met de nodige foto’s zodat jullie er toch een beetje bij kunnen zijn.

Ketelvoeding

Aangezien water straks best belangrijk is voor het functioneren van onze 52 532, is de afgelopen maanden hard gewerkt aan de onderdelen en de inrichtingen voor de ketelvoeding.

De twee injecteurs zijn onder handen genomen door EWK (Eisenbahn Werkstätten Krefeld). Begin november kwamen ze helemaal gereviseerd en zo goed als nieuw weer terug naar Simpelveld.

Het was even passen, meten en vloeken maar inmiddels zijn ze allebei netjes gemonteerd op hun plek in de cabine.

Vervolgens zijn de ketelklepkasten op hun nieuwe (of eigenlijk: oude) locatie geplaatst. Bij de Rekonstruktion zijn deze bovenop de ketel geplaatst. Wij hebben ze nu weer op de oorspronkelijke ‘Altbau’ plek teruggeplaatst, aan de linkerzijde van de ketel.

Hierna volgde weer een mooie uitdaging: het aanbrengen van de persleidingen die van de injecteurs naar de ketelklepkasten lopen. Deze leidingen volgen namelijk precies de contouren van de ketel en het was best een klus om ze mooi glooiend te krijgen.

Voor het bepalen van de vorm en positie van de persleidingen hebben we dankbaar gebruik gemaakt van de vele (honderden!) ‘walk around’ foto’s van Altbau BR 52 machines die beschikbaar zijn op internet.

Voor wie (nog) niet bekend is met dit fenomeen: ‘walk around’ foto’s zijn eigenlijk precies wat de naam doet vermoeden. Het zijn foto’s van mensen die zich de moeite hebben genomen om met hun fotocamera rond een locomotief te lopen om alles tot in het kleinste detail vast te leggen. Deze foto’s worden veelal dankbaar gebruikt door schaalmodelbouwers.

En zo dus ook door de 1:1 modelbouwers van de ZLSM ????

Eerst hebben we proefleidingen gemaakt van stukken oud materiaal. Deze hebben we gebruikt om te passen, te meten en bij te schaven. Toen we helemaal tevreden waren, hebben we de nieuwe persleidingen op maat gemaakt en de onderdelen aan elkaar gelast.

Daarna hebben we de nieuwe leidingen op hun plaats gehangen om de punten te markeren waar de montagebeugels komen te zitten. De posities van deze punten zijn vervolgens verwerkt in de tekeningen voor de nieuwe ketelbeplating.

In de werkplaats in Meiningen werden de schetsplaten aan de buitenkant op de ketelbeplating gelast. Wij hebben gekozen voor een (in onze ogen) nettere oplossing: op de plaatsen waar de montagebeugels gemonteerd worden, komt de schetsplaat met draadgaten aan de binnenzijde van de beplating, zodat je hem van de buitenkant niet ziet. De montagebeugels worden vervolgens met bouten op de ketelbeplating bevestigd.

Verlichting

Omdat de lichtmachine, die eerst op de rookkast zat, nu bovenop de ketel voor het machinistenhuis komt, hebben we nieuwe leidingen voor de verlichting moeten maken.

Er is ook hard gewerkt aan alle elektrische aansluitingen en inmiddels zijn de twee onderste frontseinen en de drijfwerkverlichting aangesloten. Natuurlijk werd dit uitvoerig getest en we kunnen bevestigen dat ze ook branden:

Daarnaast is ook nog de schakelkast voor de verlichting aangepakt. We hadden maar liefst drie schakelkasten, maar aan alle drie de exemplaren scheelde wel iets. Gelukkig is het gelukt om door het uitwisselen van draaischakelaars één van de schakelkasten weer in orde te krijgen.

Reviseren en monteren

Naast de injecteurs zijn er nog meer onderdelen die we gereviseerd en wel weer hebben kunnen monteren. Zo zijn het ganghendel en de ganghendelstang aangepakt. Daarvoor hebben we het geheel eerst helemaal gedemonteerd en hebben we alle belangrijke delen opgemeten.

Van het ganghendel waren de leisloffen van de loopmoer afkeur, deze zijn dan ook vernieuwd. Van de ganghendelstang hebben we diverse bussen vervangen. Inmiddels staat en hangt alles weer op zijn plek.

Ook de schaarbogen zijn weer gemonteerd, deze zijn door EWK gereviseerd en ingemeten.

Tot slot zijn in het machinistenhuis ook de remkranen en het bijbehorende leidingwerk weer teruggeplaatst.

Hoofdpijndossier ‘vijf op een rij’

Bij een Altbau BR52 zat oorspronkelijk binnenin het machinistenhuis een afsluiterblok met vijf afsluiters naast elkaar op een rij (in het Duits heet dit een Fünfreienventil). Vanuit dit afsluiterblok lopen de stoomleidingen naar de twee injecteurs, de blazer, de lichtmachine en de stoomverwarming.

Later is dit blok verplaatst en zat het aan de buitenzijde voor het machinistenhuis.

Bij de Reko-machines is dit grote blok vervangen door twee blokken: één met drie afsluiters en één met twee afsluiters. Dit was dus ook het geval bij onze 52 532: het ene blok zat tegen het machinistenhuis aan, het andere blok zat ter hoogte van de tweede zanddom. De stangen en het leidingwerk liepen dus zichtbaar over de ketel naar de cabine toe.

Aan het begin van ons revisie-avontuur waren we voornemens om deze twee afsluiterblokken weer te vervangen door het oorspronkelijke Fünfreienventil en dat in of voor het machinistenhuis te plaatsen, zodat er geen leidingen en stangen meer over de ketel zouden lopen.

In het algemeen heerste de opvatting dat je in Polen nog gemakkelijk aan dergelijke afsluiterblokken kon komen.

Laten we een moment nemen om deze zoektocht kort samen te vatten in de (inmiddels welbekende) uiting van onvrede van onze chef werkplaats: “GRR!”

Want uiteindelijk bleek het natuurlijk allemaal weer niet zo simpel. We hebben een goede acht pogingen gewaagd om aan een vijfvoudig afsluiterblok te komen, maar helaas allemaal zonder resultaat. Uit Polen kregen we niets, we mochten niks van sokkellocomotieven afhalen, zelfs het Fünfreienventil op een statisch kunstobject moest blijven zitten waar het zat. We hebben clubs met Altbau BR52 machines benaderd, maar ook zij deden niets van de hand.

De enige slag om de arm die we nog hadden op een gegeven moment was de eigenaar van Dampflok-Museum Hermeskeil. Het idee was om het Fünfreienventil van één van de locs van Hermeskeil om te ruilen voor een houten model. Het hoefde voor daar immers niet meer werkend te zijn. We hadden hier alleen nog geen definitief ‘ja’ of ‘nee’ op te horen gekregen.

Voor het geval dat ook dat feestje niet zou doorgaan, had onze chef nog een plan B: het construeren van een apart afsluiterblok waarmee het tweevoudig en drievoudig afsluiterblok gekoppeld konden worden. Op die manier houd je de twee Reko-afsluiterblokken, maar kun je wel, net als bij een Fünfreienventil, met één hoofdafsluiter de stoomtoevoer naar alle vijf de leidingen tegelijk stop zetten.

De vraag was alleen hoe dit dan in de praktijk in Altbau-stijl in of voor het machinistenhuis gemonteerd zou moeten worden.

Half november hield onze chef een verplichte teken-sabbatical: door een coronageval in zijn directe omgeving moest hij noodgedwongen tien dagen thuis in quarantaine. Gelukkig had hij zelf geen klachten dus kon hij die tijd mooi benutten om achterstallig tekenwerk in te halen. Zo ook voor het Fünfreienventil.

Maar waar moest hij mee beginnen? Het omzetten van een tekening naar AutoCAD voor het houten model voor Hermeskeil? Of het op tekening zetten van het ‘Plan B’ afsluiterblok? Beide maken was geen optie: dat zou te veel tijd in beslag nemen. Het Fünfreienventil begon langzaam een hoofdpijndossier te worden…

Toen herinnerde de chef zich dat we, toen de 52 532 net in Simpelveld was, de twee Reko-afsluiterblokken bij wijze van experiment al eens voor het machinistenhuis gemonteerd hadden. Hij bekeek de foto’s van deze opstelling en zag dat het idee was geweest om het tweevoudig afsluiterblok binnenin het machinistenhuis te plaatsen en het drievoudig blok aan de buitenzijde net boven het raamkapje te monteren.

Op deze manier zouden we niet meer afhankelijk zijn van een Fünfreienventil uit Hermeskeil. Bovendien waren we al een beetje huiverig geworden, want stel je voor dat je het Fünfreienventil in de toekomst nog eens zou moeten vervangen…Dan zou je met hetzelfde, of zelfs met een groter probleem zitten.

‘Plan B’ leek dus de verstandigste keuze. Nu nog kijken of de opstelling ook in de praktijk mogelijk was. Toen de chef weer terug was in de werkplaats, hebben we de proef op de som genomen en bleken de aflsluiterblokken mooi te passen. En het mooie is, dat de afsluiters binnen netjes met zijn vijven op een rij zitten.

Zo hebben die tien dagen verplichte quarantaine uiteindelijk nog tot iets moois geleid ????

Voor het maken van al het benodigde leidingwerk naar de afsluiters hebben we de afsluiterblokken en de lichtmachine gemonteerd. En omdat we toch bezig waren, hebben we meteen ook de zanddom weer op de ketel geplaatst, zodat we de plaats kunnen bepalen waar de opstapjes naar de zanddom straks moeten komen.

Werkzaamheden aan de ketel

Ook aan de ketel hebben de nodige werkzaamheden plaatsgevonden. Zo is de binnenstoompijp weer gemonteerd zodat de conische aansluitflenzen gelast konden worden. Daarnaast is ook het kapje, dat het voedingswater dat via de ketelkleppen binnenkomt naar beneden geleid, opnieuw gemaakt en in de ketel gelast.

Verder zijn beide pijpenplaten op scheuren onderzocht. Gelukkig zijn er geen scheuren gevonden.

Vervolgens zijn we begonnen met het opzuiveren van de gaten in de pijpenplaten.

Opzuiveren houdt in dat we de gaten waar de vlampijpen en vlambuizen inkomen weer rond slijpen volgens de norm. Dit is een ontzettend lastige en tijdrovende klus.

Het opzuiveren gebeurt met behulp van speciale paskalibers die oplopen in diameter. Met de kalibers wordt de rondheid van het gat gecontroleerd. Daar waar het kaliber het gat raakt, wordt dit aangetekend en wordt het gat groter geslepen totdat het kaliber in het gat past en de rondheid van het gat binnen de tolerantie-marges valt.

Tijdens de eerste ronde van het opzuiveren is voor alle gaten de uiterst toelaatbare ‘onrondheid’ (de afwijking van een perfect ronde cirkel) aangehouden, zodat er altijd nog verder geslepen kan worden. Je kunt immers alleen materiaal wegslijpen om de gaten ronder te maken, je kunt de gaten niet meer kleiner maken.

Na de eerste ronde zijn alle gaten en alle lengtes van de pijpen opgemeten. Helaas zaten er in de gaten nog ontoelaatbare afwijkingen en moesten ze opnieuw opgezuiverd worden.

Pas als alle gaten opgezuiverd zijn, kan de bestelling van de vlampijpen en buizen in gang gezet worden.

Werkzaamheden aan de tender

Revisie voorste draaistel

Ook hier is weer vooruitgang geboekt – de nieuwe bronzen scheensponningplaten zijn nu allemaal gefreesd en weer in de aspotten gemonteerd. Ook zijn de remtriangels weer gemonteerd.

Daarna volgde een inspectie van alle verbinding stangen van het remwerk. Deze inspectie leverde weer het nodige werk op: het bleek dat een flink aantal bussen moest worden vervangen. En als extra vermaak mochten ook van bijna al deze bussen de gaten in de stangen nog uitgekotterd worden…

Maar die frustraties liggen inmiddels gelukkig achter ons: het remwerk is alweer volledig gemonteerd.

We zijn nu vol goede moed (en onder luid gerammel van naaldhamers) begonnen aan de revisie van het achterste draaistel.

Tekst: Roderick Toxopeus en Roxanne Lenzen

Vier maanden en weer heel wat werk verder! Weer een verhaal vol uitdagingen, maar met gelukkig heel wat minder “GRRR”’s dan de vorige keer.

Het mooie is dat we nu ècht bezig zijn met opbouwen en van een groot deel van het verrichte werk ook direct het resultaat zien. Na iedere klus lijkt de 52 532 weer iets meer op een locomotief.

Dat is natuurlijk prachtig om te zien en voor ons als vrijwilligers ook een enorme motivatie om de schouders eronder te blijven zetten.

We zijn uiteraard supertrots op alle vorderingen en laten deze graag zien. Helaas is de werkplaats nog steeds gesloten voor bezoekers, maar gelukkig kunnen we jullie met onze blog weer een kijkje achter de rolpoorten geven.

Veerwerk

Toen de loc eindelijk op al haar assen stond, zijn we aan de slag gegaan met het veer- en remwerk. Als eerste hebben we de drie achterste assen in de veren gezet. Dit was nog best een lastige klus; de veren en veerevenaars moesten namelijk redelijk horizontaal komen te staan.

Eerst zijn de veren en evenaars visueel horizontaal gezet. Hiervoor moesten de veerhangers verdraaid worden. Vervolgens werden de veren onder druk gezet.

Omdat bij de achterste drie assen de veerevenaars vrijwel gelijk zijn, werden alle veerhangers met dezelfde verdraaiing gesteld tot de loc loskwam van de hulp-lorrie die nog onder het achterste frame stond.

Bij de voorste assen hebben we de veren nog niet geplaatst omdat in de tussentijd de nieuwe veerpoten van het (beruchte…) Krauss-Helmholtz-Lenkgestell (KHL) nog gedraaid moesten worden. Daarnaast moet ook de verschuifbare beschermplaat op het KHL nog gemaakt worden.

De nieuwe veerpoten zijn inmiddels klaar. Het draaiwerk was weer een mooie uitdaging voor onze chef-werkplaats. (In positieve zin dan; ditmaal hebben we hem geen “GRRR” horen zeggen…)

Het venijn zat hem in de inwendige boring met een radius. Dit deel heeft de chef daarom eerst op een proefstuk uitgeprobeerd. Toen die generale repetitie goed ging, heeft hij de veerpoten op de CNC-bank gedraaid.

Ten slotte zijn ook de gietijzeren platen van de stempels van de veerpoten vervangen door bronzen exemplaren.

Remwerk

Van het remwerk hebben we alle trekstangen en balansen weer gemonteerd. Daarnaast is de 52 532 (letterlijk) geheel in de nieuwe remblokken gestoken.

Leidingwerk

Misschien minder zichtbaar, maar toch onmisbaar: er zijn inmiddels ook weer verschillende leidingen gemonteerd en getest. Zo is aan de voorzijde van de loc de leiding voor de stoomverwarming op zijn plek gehangen, is er een leiding gelegd voor de ATB-antennes en hebben we de leiding van de treinleiding afgeperst.

We hebben geprofiteerd van het feit dat de bovenplaat die tussen het frame komt te zitten, nog ontbreekt. Daardoor konden we overal nog goed bij. Zodra die plaat er zit, wordt dat wat lastiger natuurlijk.

Het machinistenhuis

In de vorige blog meldden we al dat plan A (de cabine van het machinistenhuis in zijn geheel opbouwen in de werkplaats en vervolgens op de voetplaat monteren) van tafel geschoven was en dat we ons vol goede moed op plan B gestort hadden (na het aanpakken van alle wanden en platen de cabine demonteren en in delen op de loc opbouwen). Gelukkig bleek plan B prima uitvoerbaar, met links en rechts natuurlijk nog wat uitdagingen.

Het teken- en meetwerk op basis van de oude cabine was weer een leuke klus voor onze chef (vooruit…met misschien af en toe een gedempte “GRRR”). Dit omdat alles schots en scheef en zo krom als een hoepeltje was. Toen de koffievoorraad te snel slonk, heeft hij besloten om van de originele maten uit te gaan en alleen de voorzijde zover aan te passen, dat deze op een REKO 50E-ketel past.

Toen kon het knutselwerk beginnen. We zijn begonnen met het herstellen van de voorzijde van de cabine. Aan de voorkant zijn nieuwe platen gekomen en ook de voorste zijplaten zijn vernieuwd.

Daarnaast zijn de slechte delen van de verticale verbinding van de zijwanden ook vervangen. Deze delen zijn één geheel geworden dat met bouten is bevestigd.

De lastigste klus was het vervangen van de hoeklijn die de verbinding vormt tussen de wanden van de cabine en de voetplaat. In de nieuwe platen zaten al alle boutgaten, deze moesten nog wel overgenomen en geboord worden in de hoeklijnen. Het bouwpakket was tenslotte Duits en niet ‘Zweeds’ ????

Toen de voor- en zijwanden klaar waren, hebben we alles gedemonteerd en zijn we met het bouwpakket richting locomotief gegaan.

Als eerste hebben we de twee zijwanden met de voorplaat op de bodemplaat gemonteerd, dat zag er ineens alweer heel anders uit!

Hierna hebben we de achterwand onder handen genomen. Hiervan zijn de hoeklijnen en de plaatdelen die onder de schepplaat zitten vervangen. Toen de plaat klaar was, hebben we deze ook op de cabinevloer geplaatst.

Toen volgde weer een uitdaging (lees: lastige klus). De cabine moest zo uitgericht worden dat alle hoeklijnen pasten waarop het dak bevestigd moest worden, zodat ook het dak erop kon.

Voor het dak zijn vrijwel allemaal nieuwe platen gebruikt, behalve de plaat waarin het dakluik zit, die is hergebruikt. Wel hebben we geheel in Altbau-stijl weer een dakluikkapje (intern ook wel ‘de spoiler’) geplaatst. Deze plaat ging als eerste erop. Daarna zijn de deuren weer terug in de cabine gezet en hebben we de dakgoten en de overige dakplaten gemonteerd.

Toen de cabine eenmaal in zijn geheel op het frame stond, restte ons nog een laatste pittige klus, namelijk het hele gevaarte aan het frame bevestigen.

Je zou zeggen: dat is toch een kwestie van wat bouten door wat gaten steken en moeren erop draaien?

In een ideale wereld misschien wel ja, maar bij onze 52 532 zijn bij de eerste montage van de cabine op het frame de boutgaten uit de losse pols, en dus zonder enige regelmaat, geboord. Dit maakte het voor ons, bijna 80 jaar later, vrijwel onmogelijk om de gaten al in de hoeklijnen te boren voordat de cabine geplaatst zou worden. De gaten moesten dus na het plaatsen van de cabine van onderaf door de oorspronkelijke gaten geboord worden.

In eerste instantie wilde de chef dit met een grote luchtboormachine doen. Toen hij dit idee opperde bij de vrijwilligers, kwam er echter nog een ingeving naar voren waar de chef zelf totaal niet aan gedacht had: zou het niet met de grote Collet & Engelhardt radiaal-boormachine kunnen?

De chef ging deze mogelijkheid verkennen en warempel: dat zou moeten lukken. Uiteraard was het wel nog een onderneming om dit schatje van 5 ton op de juiste plaats te krijgen. Maar gelukkig kon onze railkraan het zwaargewicht net aan en kijken we inmiddels terug op een mooie, spectaculaire en vooral geslaagde boorklus.

Werk aan de ketel

Naast al het werk dat aan het machinistenhuis verzet is, hebben we ook het nodige aan de ketel gedaan. Zo zijn we druk bezig geweest met de voorbereidingen voor de nieuwe ketelbeplating.

Waar dat nog mogelijk was, hebben we de maten van de oude platen van de langsketel opgemeten en op tekening gezet. Vervolgens hebben we alle oude plaatdelen weer op de ketel gemonteerd om zo de plekken te kunnen aantekenen waar nu altbau-onderdelen terugkomen die op de reko-versie niet meer zaten. Een voorbeeld hiervan is de nieuwe positie van de ketelklepkasten.

Over nieuwe onderdelen gesproken: tussendoor is ook het nieuwe treeplankje voor de zanddom gemaakt.

Ook zijn de zittingen van de aansluiting van de verse stoompijpen van de oververhitterverzamelkast opgewerkt. Daarnaast is ook een aantal draadgaten onder handen genomen, waarvan de schroefdraad slecht was geworden. Zo zijn de draadgaten van de verse stoompijpen in de oververhitterverzamelkast en de draadgaten van de ketelstomp waarop de veiligheden worden bevestigd opgesneden naar een grotere maat.

Omdat bij Duitse locomotieven veel gebruik is gemaakt van zogenaamde ‘LON-schroefdraad’, is het vrij eenvoudig mogelijk om de draad opnieuw te snijden wanneer, na het verwijderen van de tapeinden, blijkt dat deze slecht geworden is.

Hoe dit kan? Daarvoor duiken we voor de geïnteresseerden even in de LON-schroefdraadnorm ????

Deze is in de Duitse industrie ontwikkeld, vooral voor gietstukken, en is tot ongeveer 1975 gebruikt in de locomotiefbouw. Het idee achter de LON-norm was, dat je slecht geworden schroefdraad kan opsnijden zonder dat je hoeft te boren of ruimen. Het enige dat je nodig hebt, is een tap in een grotere LON-maat en wat spierkracht.

Alle LON-draadmaten hebben namelijk precies dezelfde spoed, deze is altijd 10 gangen per inch. En hoewel het een BSW draad is, met dus een Engelse maat, heeft LON-schroefdraad een metrische buitenmaat. Deze loopt steeds op met 1 millimeter.

Wanneer je dus een draadgat hebt van LON W24, waarvan de schroefdraad slecht geworden is, dan pak je een tap van LONW25 (of groter als dit nodig is) en snijd je de draad opnieuw op. Kind kan de was doen!

Voor wie hier nog verder in wil duiken: het bijbehorende normblad is DIN 286.

Revisie voorste tenderdraaistel

Nadat het draaistel was gespoten, werd het tijd om de boel te vermeten. Als eerste hebben we bokken onder het draaistel geplaatst en volgens de driepuntmeting alles waterpas gezet. Daarna hebben we een raamwerk opgezet rond het draaistel. Hier zijn de linialen op geplaatst.

Alles bleek meteen perfect.

Haha, natuurlijk niet: bij de eerste meting bleek dat het draaistel scheef, krom en windscheef was. Door verdraaiing van de langslinealen konden we de windscheefstelling al onder controle krijgen. Bij een eerste meting bleek dat alle cruciale maten nu gelukkig binnen de werkgrensmaat lagen.

Hierna volgde een totale meting. Hieruit bleek dat de scheenplaten allemaal in de X,Y en Z-as en te grote afwijking hadden. Deze afwijkingen werden eerst verholpen, daarna kon de daadwerkelijke meting worden uitgevoerd.

Vervolgens volgde een meting op de assen en aspotten. Omdat tijdens de eerste meting de scheensponningen in de aspotten niet meer zuiver te bepalen waren, werden deze eerst weer haaks en parallel gefreesd. Hierna werd opnieuw een meting uitgevoerd.

Nadat alles gemeten was, werden de maten berekend voor het maken van de nieuwe bronzen voeringen in de aspotten. Het maken van deze bronzen platen was een tijdrovend werkje. We hebben het prachtige eindresultaat op de digitale plaat vereeuwigd, want daar zie je straks natuurlijk helemaal niets meer van als de tender op zijn asjes staat.

Daarnaast is ook het remwerk van het draaistel gereviseerd en weer teruggemonteerd.

Inspectie tenderassen: wielbanden en lagers

De tenderassen hebben allemaal rollagers waarvan we op dit moment de precieze toestand nog niet kennen. We willen deze dan ook laten onderzoeken om te kijken of ze nog herbruikbaar zijn. Hiervoor lopen op het moment gesprekken met verschillende firma’s die dit voor ons zouden kunnen gaan doen.

Bovendien moeten ook de assen en de wielbanden nog ultrasoon onderzocht worden op beschadigingen. Eventueel moeten de wielbanden dan ook nog afgedraaid worden. Hierover uiteraard meer in onze volgende blog, waarin we weer meer spannende zaken te melden zullen hebben.

En vooruit, nog een kleine sneak-peek naar hoe het avontuur verder gaat in november…Sinterklaas kwam vroeg dit jaar, dit vonden wij in ons werkschoentje:

Tekst: Roderick Toxopeus en Roxanne Lenzen

En toen waren we zomaar ineens alweer een paar maanden verder…!

Onze chef-werkplaats was van plan om jullie al veel eerder bij te praten en in een blog over de periode april-mei trots te vertellen dat de 52 532 weer op al haar assen zou staan.

Roet

Dit liep helaas anders…Dat had (waarschijnlijk tegen jullie verwachting in) helemaal niets te maken met de coronamaatregelen, maar alles met een Krauss-Helmholtz-Lenkgestell (KHL) dat roet in het eten gooide. Nu zijn wij bij de Miljoenenlijn niet vies van een beetje roet natuurlijk ????, maar dit vertraagde onze plannen aanzienlijk. Vandaar dat we onze blog ook moesten uitstellen.

Samengevat in de kort-maar-krachtige bewoording van onze chef: “GRRR!”

Eindelijk!

Aan de andere kant betekent dat ook dat we nu EXTRA veel te vertellen hebben. En dat we nu dan toch eindelijk kunnen zeggen dat na ruim vier jaar de 52 532 weer op al haar assen staat! Wat een mijlpaal!

De werkzaamheden aan de locomotief bestonden, zoals jullie misschien al vermoeden, voornamelijk uit (onverwachte) werkzaamheden aan het KHL. De eerste “GRRR!” van onze chef had alles te maken met het dissellager, of Deichsellager als we in Duitse termen spreken. Dit is het lager waarmee het KHL op de eerste koppelas steunt en zijdelings deze as stuurt.

Deichsellager

Toen alle aslagers klaar waren, hebben we alle onderdelen van het KHL naar de werkplaats gehaald.

Al snel wachtte een niet zo leuke ‘verrassing’: na metingen bleek dat het Deichsellager totaal versleten was. Daar ging het vooruitzicht om de 532 midden mei weer op al haar assen te hebben…

De revisie van dit axiale en radiale lager heeft uiteindelijk meer dan drie weken in beslag genomen.

Als eerste is het radiale gedeelte van het lager aangepakt; dit is het gedeelte waar de as in draait. Dit gedeelte van het lager had namelijk een speling die vier keer zo groot was als de toegelaten fabrieksgrensmaat. Deze speling is opgelost door de dikte van vulplaten die tussen de beide schaalhelften van het lager zitten, te verminderen.

Ook de verbinding tussen het Deichsellager en het staartstuk van het KHL was totaal versleten. De wangen die voor de verbinding zorgen, zijn eerst opgelast en moesten daarna bewerkt worden. Dat bleek nogal een uitdaging voor onze chef. De freesmachine was geen optie; voor deze bewerking zouden we dan kostbare freesschijven moeten bestellen die we maar eenmalig zouden gebruiken.

In dit geval konden we gelukkig terugvallen op oude technieken: we hebben nog een oude schaafbank staan voor werkzaamheden die niet op de freesbank gedaan kunnen worden en die bood uitkomst in dit geval! Op deze schaafbank werden de wangen vlak geschaafd en dat met automatische voeding van de beitelhouder, dat is één van de redenen dat deze machine nog altijd hier in de werkplaats staat ondanks de beperkte inzet.

Hierna werd eerst de onderschaal van het lager vermeten; vervolgens werden beide schaaldelen weer gemonteerd op de as om te metingen uit te voeren om de dikte van het axiale gedeelte van het lager te bepalen. Dit gedeelte waarmee de koppelas zijdelings gestuurd wordt bestaat uit bronzen ringen. Bij deze metingen zakte bij de chef pas echt de moed in de schoenen. Alles stond zo scheef dat een zuivere meting onmogelijk was. Een meting op de oude bronzen ringen leverde ook niets op omdat die ook scheef afgesleten waren.

Bijna sloeg de wanhoop toe, maar toen kwam onze chef op het idee om op basis van een globale meting eerst twee ringen van hout te maken. Op die manier hoefde er bij een verkeerde meting geen kostbaar brons de schrootbak in te verdwijnen.

Er werden dus eerst twee ringen uit MDF uitgekotterd. Vervolgens werd het profiel op de CNC-bank gedraaid. De chef verklaarde na afloop enthousiast dat hij een nieuwe passie heeft gevonden en dat hij zich, zodra de 52 532 op eigen kracht de werkplaats is uitgereden, helemaal gaat richten op houtbewerking ????

Toen de houten ringen op het Deichsellager waren gemonteerd, bleek dat de maatvoering redelijk klopte. Alleen kwam daar weer een lijk uit de kast vallen: na het plaatsen van de ringen bleek namelijk dat het Deichsellager niet in één lijn stond met de as. Dit was dan ook meteen de verklaring voor de afwijkingen die bij de metingen van de oude bronzen ringen gevonden werden.

Op basis van de houten ringen werden de nieuwe bronzen ringen gedraaid op de CNC-bank en daarna volgde de gecompliceerde klus van het handmatig aanpassen van de scheefstelling. Met behulp van voelermaten werd de speling gemeten en waar deze te krap was, werd dit gemarkeerd en vervolgens afgeslepen. Dit betekende eindeloos monteren en demonteren van het Deichsellager, net zolang totdat de zijdelingse speling goed was.

Toen na een hoop tandengeknars het Deichsellager eindelijk gemonteerd was, werd opnieuw een meting uitgevoerd. Op basis van deze meting, de meting van het frame en de meting van het KHL zijn vervolgens de maten berekend van de bol- en schotelvormige ringen die de verbinding vormen tussen het KHL en het Deichsellager. Deze onderdelen zijn op de CNC-bank gedraaid.

En net toen we dachten dat we er bijna waren, had het KHL nòg een verrassing voor ons in petto…

Veerpootgeleiding

De veerpoten van het KHL bleken na meting namelijk ook totaal afkeur. Bovendien was het met de geleidingsbussen in het frame waarin de veerpoten zaten niet veel beter gesteld.

In eerste instantie was het plan om de oude bussen eruit te snijden en nieuwe bussen erin te persen, maar toen bleek dat de oude bussen niet in de geleidingsplaat geperst waren maar aan de plaat gelast zaten. En dat zag er, in de bewoording van onze chef, “vies uit”.

Daarom is gekozen om de oude bussen niet te vervangen, maar ze in lijn uit te kotteren. In eerste instantie wilden we dit met de Collet & Engelhardt radiaal-boormachine doen, maar de plaats onder de rookkast bleek te beperkt: de boorspindel zou niet passen.

Gelukkig hadden we nog een kortere boorspindel die ooit voor het boorwerk in de ketel van de 1040 was gemaakt die tot net boven de bussen kwam en niet tegen de rookkast vastliep, zodat we niet nog een stuk uit de rookkast hoefden te snijden. Eind goed, al goed…

Of toch niet…?

Toch niet. Het uitkotteren van de bussen liep uit op een compleet fiasco. Na het kotteren van de bovenste bus werd gekeken of de uitlijnen met de onderste bus klopte. Bij het uitkotteren van de onderste bus bleek dat de opstelling niet geheel stabiel was. Met een minimale aanzet zou het op zich wel moeten lukken, maar tijdens het bewerken van de bus begon het geheel extreem te trillen.

Aanzet minderen, toerental reduceren…niets hielp. Nadat twee keer de kotterkop uit de conus was gevallen, was onze chef er wel klaar mee op deze manier.

Een dag later werd met frisse moed (of tegenzin?) het blok uitgebouwd. Nog niet zo’n makkelijke klus omdat het geheel met pasbouten was gemonteerd.

De chef overwoog nog om het geheel naar een extern bedrijf te sturen voor de bewerking, maar daar zouden we niet veel mee winnen aangezien hij dan daar aanwezig moest zijn voor het in lijn brengen van de bussen, aangezien de bovenste bus al was uitgekotterd.

Een andere oplossing dus: we plaatsten het geleidingsblok op het grote boorwerk en maten of beide bussen in lijn uitgeboord konden worden. Met de bewerkingstools ging dit net.

Het blok werd uitgeklokt en vol goede moed ging de chef weer aan de slag met de onderste bus.

Hij liet de kotterbeitel raken en zette een paar tiende millimeters voor. Het uitdraaien ging in het begin redelijk, maar toen hij flink aanzette bij de tweede gang, begon de boel weer te trillen. Het verlagen van het toerental hielp dit keer wel, maar tijdens het uitkotteren kwam de chef erachter wat het trillen al die tijd had veroorzaakt: de bus bewoog in de geleiding! (Kort gezegd: “GRRR!”)

Was het misschien een optie om de bus vast te lassen? De chef overdacht dit tijdens een peuk en een bak sterke koffie en besloot dat we niet voor een ‘snelle, tijdelijke Oost-Europese noodoplossing’ zouden gaan, maar dat we het degelijk zouden aanpakken: de bussen werden eruit gehaald en de veerpootgeleiding werd gereviseerd.

Omdat we het allemaal niet meer zo vertrouwden, hebben we de andere veerpootgeleiding ook gedemonteerd. Alle gaten werden weer zuiver rond gedraaid en van nieuwe bussen voorzien. Daarna werd alles weer gemonteerd.

Loopaslagers

Voor wie het nog niet eentonig vindt worden: de voorbereiding voor het gieten van de loopaslagers is op dezelfde manier aangepakt als bij hun voorgangers. Daarna zijn beide lagers in één keer gegoten. Omdat beide astappen dezelfde diameter hadden, is besloten beide lagers in één keer uit te draaien.

De uitgedraaide lagers zijn vervolgens in het frame van het KHL geperst. Hierna volgde een uitdagende klus: voor het schrapen van de lagers werd herhaaldelijk de loopas in de lagers gezet om een aftekening te maken met Pruisisch blauw. Hierna werden de lagers steeds bijgeschraapt. Voor deze klus werd het KHL ondersteboven op twee lorries geplaatst. De loopas hing in de werkplaatstakel. Dit duurde een paar uur, maar daarna waren de lagers mooi naar de norm geschraapt en nadat de lagers en astappen met olie waren ingesmeerd, draaide de as mooi soepel in de lagers.

Hierna werd het KHL weer gedraaid en gekoppeld met het Deichsellager. Vervolgens werden de draaikom en de daaraan verbonden drukveren gemonteerd. Verder werden ook alle olieleidingen weer op hun plek aangebracht.

De afsteuning van de veerpoten op het KHL was van origine een met olie gevulde bak, maar om de één of andere reden zijn er ooit stukken uit gesneden. We hebben de bak dus weer in ere hersteld en ook de ontbrekende bovenplaat met de verschuifbare platen die om de veerpoten zitten, weer aangebracht.

Het moment suprême

Als eerste werden de lagers van de eerste koppelas en de drijfas weer gemonteerd. In de laatste week van juni werd eerst de drijfas gemonteerd. Drie dagen later ging de voorste koppelas eronder.

Hierna kwam een lastige klus: van de achterste drie assen werden de veren gesteld totdat het frame loskwam van de achterste lorrie.

Op 1 juli was het moment dan eindelijk daar. Het KHL werd onder de loc geplaatst en gekoppeld met de voorste koppelas!

Toen alle assen eronder zaten, werd de 52 532 voor het eerst in vier jaar op al haar assen naar buiten gereden. Dat was echt wel even een momentje hoor ????

Werkzaamheden aan de locomotief deel 2 (de zaken die redelijk soepel verliepen)

Het is bijna niet te geloven, maar in de tussentijd zijn ook nog verschillende andere werkzaamheden aan de loc uitgevoerd…

Koppelstangen, zandkast en herbouw machinistenhuis

De koppelstangen zijn naar binnen gehaald en cosmetisch schoongemaakt. Daarnaast is de zandkast weer bovenop de ketel geplaatst.

Ook is er verder gewerkt aan het machinistenhuis. Zodra we de nieuwe plaatdelen binnen hadden, zijn we begonnen met het herbouwen van de cabine.

Eerst zijn de blanke plaatdelen in de zinkprimer gezet. Vervolgens zijn de hoeklijnen die de verbinding vormen tussen de cabine en de voetplaat erop gehecht. Ook zijn de gaten die al in de cabine zaten, overgenomen en in de nieuwe platen geboord.

Het oorspronkelijke plan was om de cabine eerst in zijn geheel in de werkplaats op te bouwen en vervolgens op de voetplaat te monteren, maar (het zal ook niet…) tijdens het richten en meten bleek dat de cabine door het veelvuldig hijsen helemaal ontwricht was.

We zijn nu overgestapt op plan B: de cabine helemaal demonteren. We pakken nu eerst de grote zijwanden met de voorplaat aan en vervolgens de achterwand. Zodra de zijwanden en de achterplaat gereed zijn, worden deze op de bodemplaat gemonteerd en uitgericht. Vervolgens gaan we verder met de dakconstructie.

Op het moment van plaatsen van deze blog, zijn we door de vakantieperiode inmiddels alweer een tijdje verder…om het lange wachten een beetje goed te maken, delen we graag alvast een sneak-peek naar de volgende blog…

Tekst: Roderick Toxopeus en Roxanne Lenzen

Sinds onze laatste update is er een hoop veranderd in de wereld. Het coronavirus treft alles en iedereen, dus ook de Miljoenenlijn. Ons museum is gesloten voor bezoekers en onze E2 1040, rijtuigen en railbus wachten samen met alle vrijwilligers in spanning het moment af dat het weer veilig is om reizigers te verwelkomen.

Maatregelen coronavirus

In onze werkplaats houden wij ons natuurlijk ook aan de landelijke adviezen en maatregelen om verdere verspreiding van het coronavirus te voorkomen. Waar mogelijk gaan de werkzaamheden door, met de nodige beperkingen en aanpassingen die bij de omstandigheden van deze tijd passen. Veiligheid en gezondheid staan bij ons zoals altijd voorop! Dit alles heeft natuurlijk gevolgen voor de vooruitgang van de werkzaamheden en in het bijzonder de revisie van de 52 532. Bepaalde plannen zijn voor nu noodgedwongen op een laag pitje gezet en zullen opgepakt worden zodra de situatie het weer toelaat.

Een kijkje achter de poort

Gelukkig is er in de eerste maanden van het jaar al veel werk verzet en doordat het nu rustiger is, heeft onze chef werkplaats wat meer tijd gehad om in de pen te klimmen en een nieuwe update te schrijven. Zo kunnen we iedereen, nu onze deuren voorlopig gesloten zijn, toch een kijkje achter de poort geven ????

Om te beginnen hebben we in de weken voordat de coronacrisis begon een enorme mijlpaal in de revisie bereikt – onze 52 532 staat inmiddels al op drie assen!