Tekst: Dave Habraken

Geïnteresseerden die actief zijn op sociale media is het vast niet ontgaan: op 23 januari werd het bordessein geplaatst! Dat dit een moment was waar we als museum hard naar uitkeken, spreekt voor zich. We merken bijzonder veel interesse voor dit project en dus is het hoog tijd voor een nieuwe blog met de nodige aandacht voor de plaatsing van het sein.

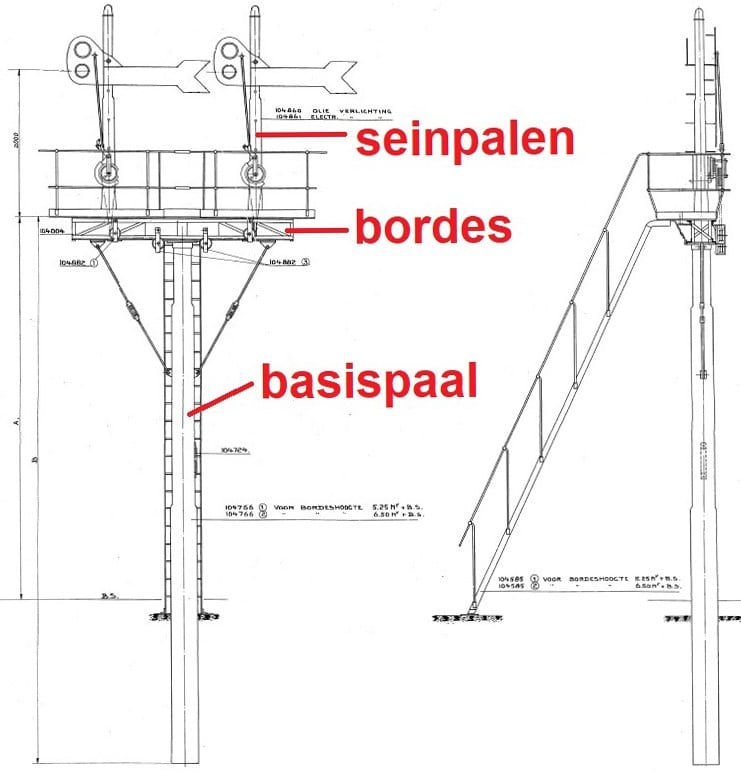

In de vorige blog kon je al lezen dat de basispaal plus bordes naar buiten werden vervoerd. Vlakbij de toekomstige locatie van het sein werden nog een aantal afrondende werkzaamheden verricht. Het meest opvallend hierbij was het monteren van de seinpaaltjes. We hebben lang overwogen om deze pas na de plaatsing van de rest van het sein te monteren, maar kozen uiteindelijk toch voor de “prefab-oplossing” waarbij de seinpaaltjes op voorhand op het bordes werden gemonteerd. Het idee dat we op 5m hoog met seinpaaltjes van ongeveer 250kg per stuk aan de slag moesten, leek ons toch niet zo handig. Voor de telescoopkraan die tijdens de plaatsing zou worden gebruikt, zou dit nauwelijks verschil maken.

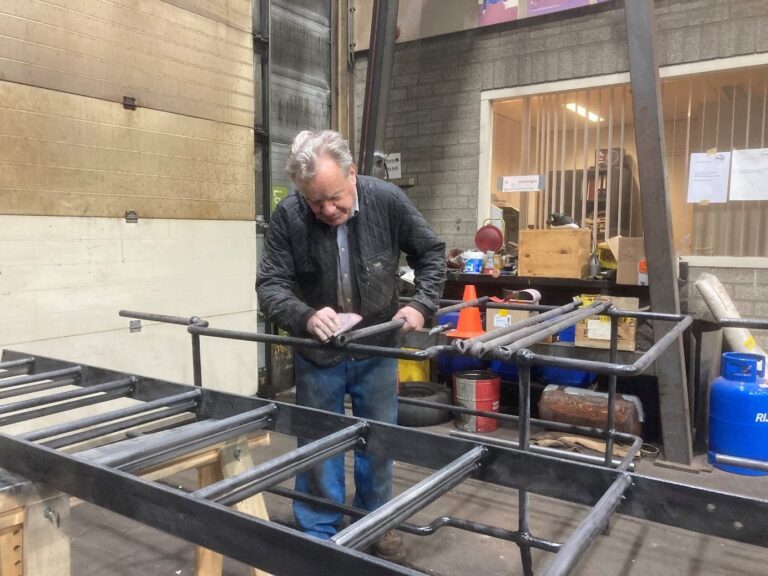

Nu dachten we deze klus in enkele uren te kunnen uitvoeren, maar zoals zo vaak viel dat toch lichtjes tegen. Niet alleen was het best nog wel een opgave om de seinpaaltjes gemonteerd te krijgen, ze bleken ook niet 100% recht te staan. Met behulp van pasplaatjes moest met name het rechterpaaltje toch wat beter worden gericht.

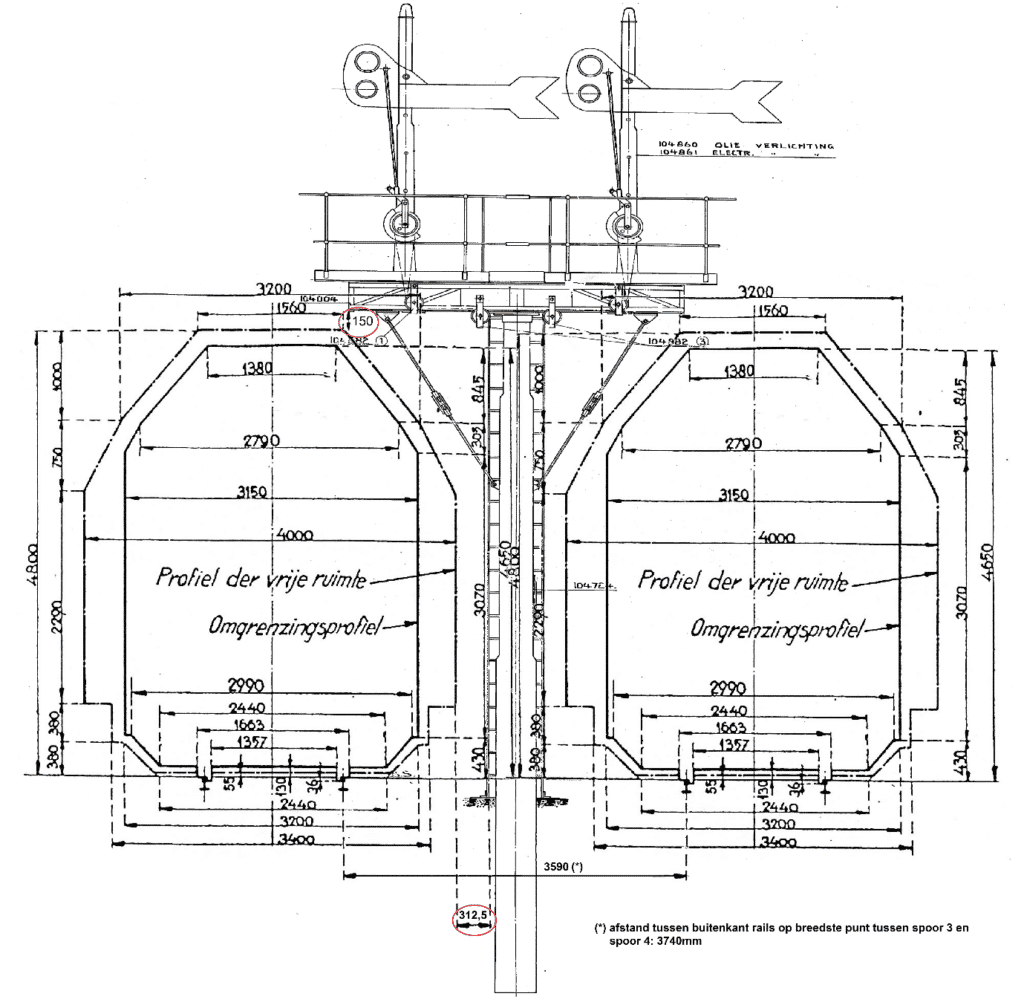

Samen met de seinpaaltjes werden ook de schoren gemonteerd. Deze stangen zitten langs een kant aan de basispaal vast en stutten langs de andere kant het bordes. Doorgaans zaten deze schoren vrij ver naar beneden, maar dit is voor ons bordes onmogelijk omwille van het “profiel van vrije ruimte”. Geheel authentiek (dit was bij het originele bordes niet anders) werden de schoren daarom onder een hoek van 45° richting de basispaal geleid.

De middenplaat van het bordes werd tenslotte tijdelijk gedemonteerd zodat stroppen rond het vakwerk konden worden gespannen voor het optillen van het sein. Hadden we de middenplaat laten zitten, dan had dat gegarandeerd tot beschadigingen van die plaat geleid.

Vorig jaar hebben we rustig de tijd gehad om na te denken hoe het sein zouden plaatsen. Verschillende oplossingen passeerden de revue:

Uiteindelijk kozen we voor een mengeling van meerdere technieken: onder het bordessein zou een betonblok met uitstekende draadstangen worden geplaatst. Onderaan de basispaal moest hiertoe een flens worden gelast. De flens lassen vormde niet zo’n probleem voor onze huislasser Dolf. Voor het betonblok konden we op de firma Betonindustrie Dautzenberg B.V. rekenen. Zaakvoerder Eugène had wel oren naar deze klus en wilde dit blok wel voor ons laten fabriceren voor een zacht prijsje. Hier zijn we uiteraard erg dankbaar voor!

Al op voorhand was duidelijk dat vooral de werkzaamheden voor de plaatsing van het blok erg secuur dienden te gebeuren. Als het blok correct werd geplaatst, stelde (technisch gezien!) het monteren van het bordessein zelf in verhouding niet zo heel veel meer voor. Om tegenvallers te kunnen ondervangen, werd daarom beslist om de plaatsing van het sein in 2 fasen uit te voeren: op 16 januari zou het blok ondergronds worden geplaatst en op 23 januari zou de eigenlijke plaatsing van het sein volgen.

Omdat het blok 80cm hoog was en de basispaal ongeveer 1m90 onder de grond zou verdwijnen, zou het gat zo’n 3m diep moeten worden. Er moest immers eerst een laag gestabiliseerd zand onder het blok worden aangebracht. Omdat we het ballastbed van de nabijgelegen sporen 3 en 4 niet wilden beschadigen, konden we niet met een breed uitgegraven gat werken. Dit zorgde nog voor wat hersenspinsels: “hoe kunnen we dat dat diep genoeg maken, zonder risico dat er straks iemand levend wordt begraven”. Gelukkig hebben we vrijwilligers van allerlei pluimage binnen onze gelederen. Na overleg met collega-vrijwilligers Johan (onze coördinator infra en ervaren kraanmachinist) en Jean-Luc (uitvoerder weg- en waterbouw) waren we het erover eens dat we een sleufkist moesten plaatsen om afstortingen te voorkomen.

Zo’n sleufkist huren was niet voorzien in de oorspronkelijke budgettering. Gelukkig kon Jean-Luc de firma waar hij werkt, Ploegam BV, overtuigen om ons te sponsoren. Ook een grote dankjewel dus voor deze geste!

Op 16 januari begonnen we er al vroeg aan: kraanmachinist Johan begon met het uitgraven van het gat, met enkele vrijwilligers hielpen we waar mogelijk. Om u een idee te geven: de Zuid-Limburgse kleigrond wil nogal eens aan de grijper van een kraan blijven plakken. Goede fitness-oefeningen gegarandeerd!

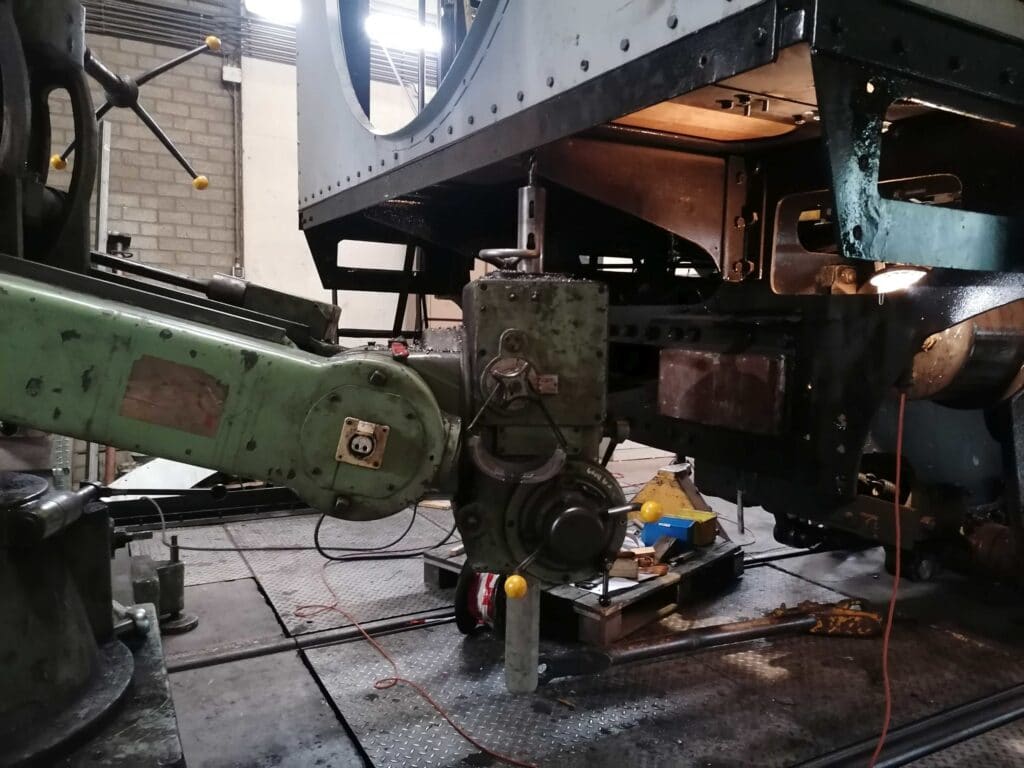

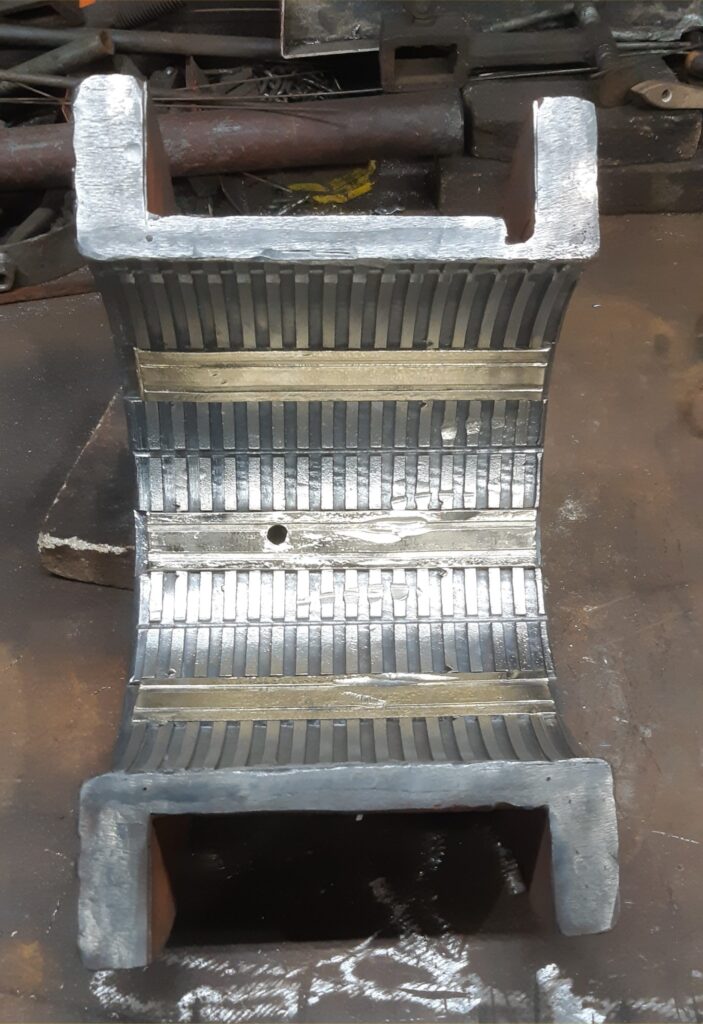

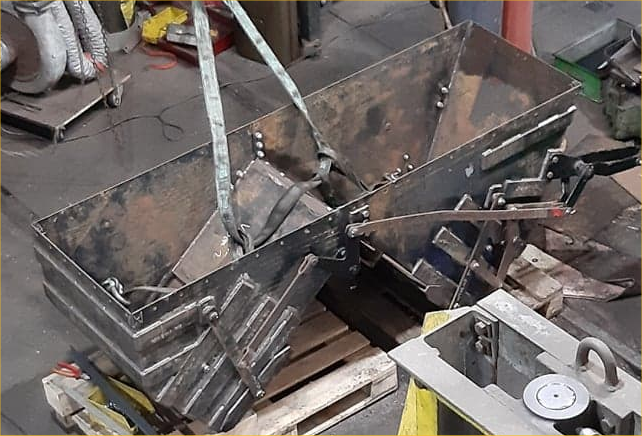

Omdat er maar enkele vrijwilligers bij de graafwerken betrokken waren, konden de andere vrijwilligers van onze werkgroep al aan de slag met het monteren van de twee groefschijven (nodig voor de omzetting van bewegende trekdraden naar bewegende seinarmen). Hierna werden ook kettingen op maat gemaakt voor de trekdraadgeleiding, waarna ze werden aangebracht op de groefschijven. Dit was weer een serieuze klus uitgespaard voor na de plaatsing van het bordessein.

Vrijwilliger Dion demonstreert de beweging van de groefschijf na het aanbrengen van de kettingen voor de trekdraadgeleiding.

Een week later volgde de eigenlijke plaatsing van het bordessein. Hiertoe was er een telescoopkraan van de firma Aertssen uit het Belgische Antwerpen overgekomen. We zijn deze firma en kraanmachinist Koen in het bijzonder erg dankbaar voor de vlotte samenwerking!

We begonnen de dag met het verwijderen van de bekisting die gedurende een week het gat had beschermd. Deze had haar taak glansrijk vervuld: op wat losse grond na, was alles mooi op zijn plek blijven zitten.

Het was nu tijd voor het moment waar we zo lang naar hadden uitgekeken: de plaatsing van het bordessein zelf. Voor de grote telescoopkraan was dit “peanuts”: het bleek uiteindelijk zo’n 800kg te wegen. Het sein hing dan ook al snel in de lucht te bengelen, onderweg naar de definitieve locatie.

Bovenop het betonblok stonden ondertussen twee van onze vrijwilligers klaar om de flens van het sein over de draadstangen te leiden. Dit verliep al met al vrij vlot. Het leek nu een kwestie van het sein tot op het blok te laten zakken, maar dat bleek toch iets té optimistisch: het sein zakte telkens scheef weg, waardoor de draadstangen dreigden om te buigen. Er zat daarom niks anders op dan de bevestigingsmoeren al op de draadstang te draaien en het sein te dwingen om recht naar beneden te zakken. Dat hiervoor het betere spierwerk nodig was, spreekt voor zich. Ondertussen werd met de waterpas en vanop afstand nagekeken of het sein mooi recht stond. Na het aanbrengen van enkele passtukjes tussen de flens en het betonblok bleek dit het geval en kon het geheel definitief worden opgespannen. Om 10.00 uur was het officieel: het bordessein stond recht (letterlijk en figuurlijk)!

Tijdens het vullen van het gat werden dwars op elkaar 2 sets kruishouten gestoken. Voor zover de bevestiging op het betonblok al niet voldoende was, zijn we nu 100% zeker dat het sein nergens meer naartoe gaat.

Na het afronden van de grondwerken, kon worden begonnen met het completeren van het sein. Voor de plaatsing van het sein was de middenplaat van het bordes tijdelijk afgenomen, deze werd als eerste teruggeplaatst. Vervolgens kon ook de trap worden gemonteerd. Hierna was het de beurt aan de 2 stukken balustrade.

Ondertussen werden ook de gereviseerde seinarmen overgebracht vanuit de voorraad. Stiekem hadden we immers een visueel compleet bordessein als streefdoel voor de dag van de plaatsing. Ook de gaffels werden aangesloten, waardoor een en ander toch al een vrij volledige indruk maakte, missie geslaagd! Op dit punt werden de werkzaamheden gestaakt. Hoog tijd voor een groepsfoto!

De komende weken volgen voor het bordessein nog meerdere kleine taken, voordat het sein volledig functioneel is. Die zaken kunnen gelukkig in een veel rustiger tempo gebeuren. Zoals aanvankelijk gepland, kunnen we het sein voor de aanvang van het toeristisch seizoen in dienst stellen. Vanuit de werkgroep seinwezen/infra zijn we best wel trots dat corona niet voor vertraging heeft gezorgd bij de realisatie van dit grote project.

Meteen willen we ook ieder van jullie bedanken voor de financiële steun, interesse en aanmoedigende berichtjes onder onze blogs, op Facebook of in levende lijve.

Hopelijk tot snel in Simpelveld?

Tekst: Dave Habraken

Eind oktober werd een belangrijke mijlpaal bereikt: het materiaal van het bordessein werd van de technische school van Don Bosco Haacht naar Simpelveld getransporteerd. Hierop volgde een vrij drukke periode waarbij snel veel vooruitgang werd geboekt. Tijd dus voor een nieuwe blog over de vooruitgang rond dit project. Aan het grote aantal foto’s bij dit bericht zal je alvast merken dat er op enkele maanden tijd bijzonder veel is gebeurd.

In de vorige blog berichtten we al dat enkele overbodige gaten in de basispaal werden dichtgelast. Hierna werd deze paal in de grondverf geschilderd om de paal te beschermen tegen oxidatie en in een beweging goed te kunnen zien waar egaliseren met plamuur nodig is.

Voor de bediening van de seinarmen bestaan er twee varianten: elektrische bediening via motoren (zogenaamde seinstellers) of een volledig mechanische bediening via kettingen en staaldraden (zogenaamde trekdraden). Wij kozen voor de tweede uitvoering.

Omdat de trekdraden tot boven het bordes in de seinpalen moeten geraken, worden onderaan de seinpaal en aan het bordes zelf aangrijpingen (katrollen) voorzien. Over de aangrijpingen op het bordes zelf werd in de vorige blogs al bericht. Ondertussen hebben we ook aan de aangrijpingen onderaan de seinpaal gewerkt.

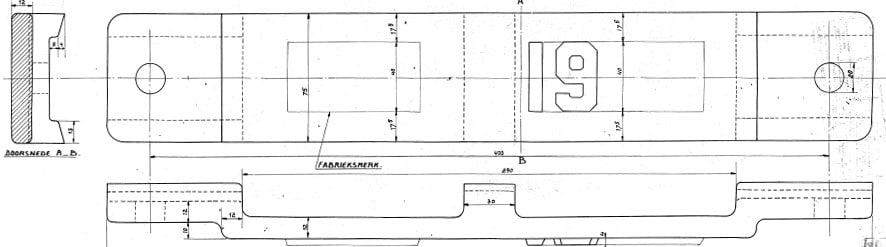

De oren voor de bevestigingen van de schoren aan de basispaal waren niet helaas meer voorradig. Terwijl we voor bijna alle andere zaken nog originele NS-tekeningen terugvonden, was dat voor deze oren niet meer het geval. Op basis van foto’s van vroegere bordesseinen werd daarom een waarheidsgetrouw model ontworpen, waarna met dank aan leraar Peter Verswyvel in de Don Bosco school deze onderdelen met de CNC-machine werden uitgesneden.

Het gewicht van het bordes, inclusief seinpalen, zal oplopen tot iets minder dan een ton. Een stabiele bevestiging aan de basispaal is dan ook enorm belangrijk. Voor deze bevestiging werd eerder in deze blog al vermeld dat er een flens aan de basispaal wordt gelast. Onderaan het bordes wordt ook een dikke plaat voorzien. Vrijwilliger Peter had deze plaat al uitgetekend (net zoals alle andere benodigde tekeningen, waarvoor onze grote dank!), maar de plaat moest nog worden uitgefreesd. Ook hiertoe werd de Don Bosco school gelukkig bereid gevonden.

Doorgaans wordt in Simpelveld op dinsdagavond en zaterdag overdag voor seinwezen geklust. Daar waar op zaterdag vaak de grotere buitentaken gebeuren, wordt op dinsdag meestal in de werkplaats gewerkt. Het is dan vooral op dinsdagavond dat er aan het optuigen van de twee seinpaaltjes voor bovenin het bordes werd gewerkt. Stiekem kroop hier uiteindelijk toch wat meer werk in dan aanvankelijk verwacht: de reeds aanwezige groefschijven (die de trekdraadbewegingen omzetten naar bewegende seinarmen) bevonden zich niet exact op gelijke hoogte. Hierdoor moesten bij één seinpaal de gaten opnieuw worden geboord en moesten de oude gaten worden gedicht. Ondertussen werden ook de gaffels (voor de mechanische koppeling van de groefschijven met de seinarmen) opgeknapt.

Zoals in de vorige blog gemeld, was het bordes zelf al een hele tijd grotendeels klaar. Door Corona en het tijdelijk sluiten van de scholen in België heeft het fabriceren van de trap echter vertraging opgelopen. De eerste anderhalve maand van het schooljaar heeft leraar Paul Ventôse de zesdejaars leerlingen uit de afdeling Lassen-Constuctie begeleid bij het vervaardigen van deze trap. Hiermee werden de laswerken op school afgerond. Een welgemeende dankjewel aan Paul is dan ook zeker op zijn plaats!

Op dinsdag 27 oktober was het dan zover: de onderdelen van het bordes en de ladder werden opgehaald en naar de zandstraalfirma Kathagen in Belgisch Noord-Limburg getransporteerd. Hier werden door enkele vrijwilligers gedurende twee dagen alle onderdelen gestraald. Hoewel dit geen verplichte kost is, kozen we hier bewust voor, zodat het materiaal overal erg ruw werd. Dit zorgt voor een veel betere hechting van de grondverf, zodat alles beter tegen roestvorming is beschermd. Het bordessein komt immers in weer en wind te staan en we willen voorkomen dat we over enkele jaren alweer alles moeten opschuren en schilderen.

Het weekend na aankomst van de onderdelen werden deze gelijk ook geschilderd. Gezandstraald materiaal is enorm gevoelig voor roestvorming, dus een snelle verfbeurt is geen overbodige luxe. Gelukkig bood de verwarmde werkplaats tussen de aankomst en de schilderbeurt voldoende bescherming, waardoor slechts hier en daar wat vliegroest weggeschuurd moest worden. Op zaterdag 31 oktober werd Miljoenenlijn-huisschilder Diederik erbij gehaald om de meeste onderdelen met het verfpistool te primeren. Ondertussen amuseerden meerdere leden van Seinwezen zich bij het handmatig schilderen van kleine onderdelen.

Doordat op zaterdag de schilderwerken zo snel vooruit gingen, kon op zondag al een eerste laag zwarte aflak worden aangebracht. Nadat alles lichtjes was opgeschuurd, werd een week later alles nog een tweede keer zwart gespoten, zodat het bordes tegen weer en wind beschermd is.

Na enkele relatief drukke weken waarbij alles in functie van het schilderen van de onderdelen van het bordes en de trap stond, volgde een rustigere periode van afwerking. Er kroop nog redelijk veel tijd in kleine zaken zoals het voorzien van de voedingskabel voor de elektrische verlichting, het gangbaar maken van aangrijpingen enzovoort. Ondertussen zijn we ook bijna volledig door die takenlijst heen, waardoor de plaatsing dichtbij komt.

Op 12 december werd een belangrijke mijlpaal bereikt: het bordes kon op de basispaal worden opgebouwd, waarna dit geheel met een spoorkraan naar buiten werd getransporteerd.

Je ziet het: het gaat nu snel vooruit. We hopen om volgens de oorspronkelijke planning nog deze winter aan de plaatsing te kunnen beginnen. Een en ander zal natuurlijk van dat verfoeide virus afhangen…

Het goede nieuws is dat we op het seinhuis niets moeten wijzigen: de plaatsing van het bordessein was al lang voorzien door vrijwilligers die in de jaren ’90 Post 1 hebben aangepast naar de nieuwe sporensituatie. Vroeger bedienden 2 handels dezelfde seinarm (dankzij een zogenaamde “meerschijvenkast” die zich buiten bevond). In de toekomst zullen deze handels uiteraard de aparte seinarmen van het bordessein bedienen.

Geïnteresseerden die ons volgen via sociale media, hebben wellicht het nieuws over de financiering al meegekregen. Toch willen we nog even herhalen dat we dankzij vele privégiften, een gulle sponsoring van de Stichting Holland Spoor / Roestrijden.nl en ondertussen ook de belofte tot een bijdrage van het Prins Bernhard Cultuurfonds de financiering voor het bordessein rond hebben. Hier zijn we natuurlijk enorm dankbaar voor.

Sinds het bekend maken van dit nieuws via sociale media, kregen we tot onze grote verrassing nog een aanzienlijke sponsoring binnen van een privépersoon. Helaas konden we ondanks meerdere pogingen deze persoon nog niet traceren. Als u zich hierin herkent, zou u zich dan kenbaar willen maken, zodat we u kunnen uitnodigen voor de inhuldiging van het bordessein?

We merkten de afgelopen tijd dat er nog wel wat meer mensen stortingen deden van 40 Euro of meer, zonder zich kenbaar te maken via mail. De mensen van wie we correcte gegevens hebben, hebben we de voorbije dagen een mail gestuurd. Als u een dergelijke mailtje niet hebt gehad, maar wel een storting van 40 Euro of meer deed en u bij de inhuldiging van het bordessein wil zijn, kan u ons dan een mailtje sturen via bordessein@miljoenenlijn.nl ? Het zou natuurlijk jammer zijn indien u geen uitnodiging krijgt doordat we u niet kunnen bereiken, dus we horen heel graag van u.\

Wil je meer weten over het project ‘Bordessein’? Lees dan alles op de speciale informatiepagina:

Tekst: Roderick Toxopeus en Roxanne Lenzen

Vier maanden en weer heel wat werk verder! Weer een verhaal vol uitdagingen, maar met gelukkig heel wat minder “GRRR”’s dan de vorige keer.

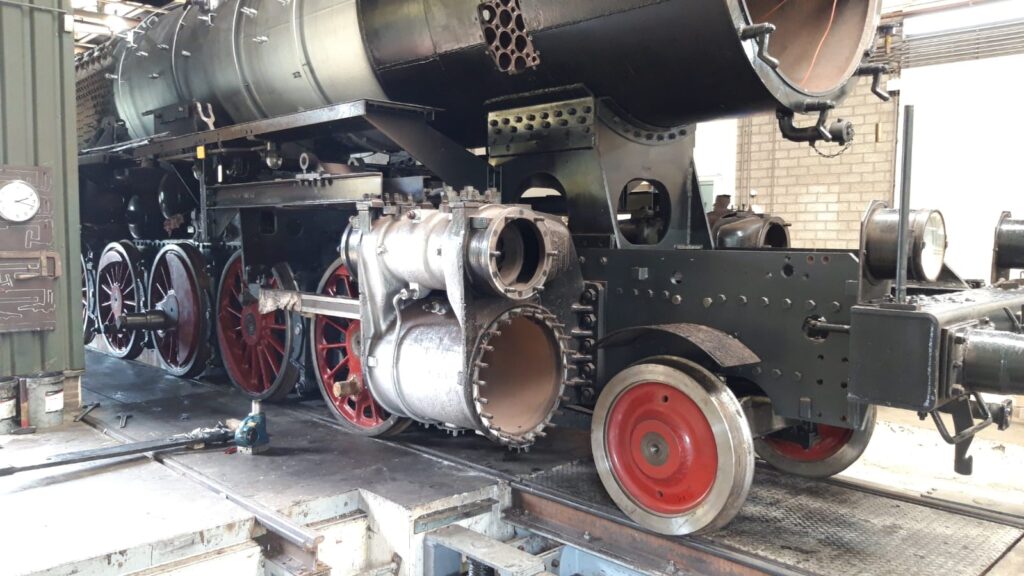

Het mooie is dat we nu ècht bezig zijn met opbouwen en van een groot deel van het verrichte werk ook direct het resultaat zien. Na iedere klus lijkt de 52 532 weer iets meer op een locomotief.

Dat is natuurlijk prachtig om te zien en voor ons als vrijwilligers ook een enorme motivatie om de schouders eronder te blijven zetten.

We zijn uiteraard supertrots op alle vorderingen en laten deze graag zien. Helaas is de werkplaats nog steeds gesloten voor bezoekers, maar gelukkig kunnen we jullie met onze blog weer een kijkje achter de rolpoorten geven.

Veerwerk

Toen de loc eindelijk op al haar assen stond, zijn we aan de slag gegaan met het veer- en remwerk. Als eerste hebben we de drie achterste assen in de veren gezet. Dit was nog best een lastige klus; de veren en veerevenaars moesten namelijk redelijk horizontaal komen te staan.

Eerst zijn de veren en evenaars visueel horizontaal gezet. Hiervoor moesten de veerhangers verdraaid worden. Vervolgens werden de veren onder druk gezet.

Omdat bij de achterste drie assen de veerevenaars vrijwel gelijk zijn, werden alle veerhangers met dezelfde verdraaiing gesteld tot de loc loskwam van de hulp-lorrie die nog onder het achterste frame stond.

Bij de voorste assen hebben we de veren nog niet geplaatst omdat in de tussentijd de nieuwe veerpoten van het (beruchte…) Krauss-Helmholtz-Lenkgestell (KHL) nog gedraaid moesten worden. Daarnaast moet ook de verschuifbare beschermplaat op het KHL nog gemaakt worden.

De nieuwe veerpoten zijn inmiddels klaar. Het draaiwerk was weer een mooie uitdaging voor onze chef-werkplaats. (In positieve zin dan; ditmaal hebben we hem geen “GRRR” horen zeggen…)

Het venijn zat hem in de inwendige boring met een radius. Dit deel heeft de chef daarom eerst op een proefstuk uitgeprobeerd. Toen die generale repetitie goed ging, heeft hij de veerpoten op de CNC-bank gedraaid.

Ten slotte zijn ook de gietijzeren platen van de stempels van de veerpoten vervangen door bronzen exemplaren.

Remwerk

Van het remwerk hebben we alle trekstangen en balansen weer gemonteerd. Daarnaast is de 52 532 (letterlijk) geheel in de nieuwe remblokken gestoken.

Leidingwerk

Misschien minder zichtbaar, maar toch onmisbaar: er zijn inmiddels ook weer verschillende leidingen gemonteerd en getest. Zo is aan de voorzijde van de loc de leiding voor de stoomverwarming op zijn plek gehangen, is er een leiding gelegd voor de ATB-antennes en hebben we de leiding van de treinleiding afgeperst.

We hebben geprofiteerd van het feit dat de bovenplaat die tussen het frame komt te zitten, nog ontbreekt. Daardoor konden we overal nog goed bij. Zodra die plaat er zit, wordt dat wat lastiger natuurlijk.

Het machinistenhuis

In de vorige blog meldden we al dat plan A (de cabine van het machinistenhuis in zijn geheel opbouwen in de werkplaats en vervolgens op de voetplaat monteren) van tafel geschoven was en dat we ons vol goede moed op plan B gestort hadden (na het aanpakken van alle wanden en platen de cabine demonteren en in delen op de loc opbouwen). Gelukkig bleek plan B prima uitvoerbaar, met links en rechts natuurlijk nog wat uitdagingen.

Het teken- en meetwerk op basis van de oude cabine was weer een leuke klus voor onze chef (vooruit…met misschien af en toe een gedempte “GRRR”). Dit omdat alles schots en scheef en zo krom als een hoepeltje was. Toen de koffievoorraad te snel slonk, heeft hij besloten om van de originele maten uit te gaan en alleen de voorzijde zover aan te passen, dat deze op een REKO 50E-ketel past.

Toen kon het knutselwerk beginnen. We zijn begonnen met het herstellen van de voorzijde van de cabine. Aan de voorkant zijn nieuwe platen gekomen en ook de voorste zijplaten zijn vernieuwd.

Daarnaast zijn de slechte delen van de verticale verbinding van de zijwanden ook vervangen. Deze delen zijn één geheel geworden dat met bouten is bevestigd.

De lastigste klus was het vervangen van de hoeklijn die de verbinding vormt tussen de wanden van de cabine en de voetplaat. In de nieuwe platen zaten al alle boutgaten, deze moesten nog wel overgenomen en geboord worden in de hoeklijnen. Het bouwpakket was tenslotte Duits en niet ‘Zweeds’ ????

Toen de voor- en zijwanden klaar waren, hebben we alles gedemonteerd en zijn we met het bouwpakket richting locomotief gegaan.

Als eerste hebben we de twee zijwanden met de voorplaat op de bodemplaat gemonteerd, dat zag er ineens alweer heel anders uit!

Hierna hebben we de achterwand onder handen genomen. Hiervan zijn de hoeklijnen en de plaatdelen die onder de schepplaat zitten vervangen. Toen de plaat klaar was, hebben we deze ook op de cabinevloer geplaatst.

Toen volgde weer een uitdaging (lees: lastige klus). De cabine moest zo uitgericht worden dat alle hoeklijnen pasten waarop het dak bevestigd moest worden, zodat ook het dak erop kon.

Voor het dak zijn vrijwel allemaal nieuwe platen gebruikt, behalve de plaat waarin het dakluik zit, die is hergebruikt. Wel hebben we geheel in Altbau-stijl weer een dakluikkapje (intern ook wel ‘de spoiler’) geplaatst. Deze plaat ging als eerste erop. Daarna zijn de deuren weer terug in de cabine gezet en hebben we de dakgoten en de overige dakplaten gemonteerd.

Toen de cabine eenmaal in zijn geheel op het frame stond, restte ons nog een laatste pittige klus, namelijk het hele gevaarte aan het frame bevestigen.

Je zou zeggen: dat is toch een kwestie van wat bouten door wat gaten steken en moeren erop draaien?

In een ideale wereld misschien wel ja, maar bij onze 52 532 zijn bij de eerste montage van de cabine op het frame de boutgaten uit de losse pols, en dus zonder enige regelmaat, geboord. Dit maakte het voor ons, bijna 80 jaar later, vrijwel onmogelijk om de gaten al in de hoeklijnen te boren voordat de cabine geplaatst zou worden. De gaten moesten dus na het plaatsen van de cabine van onderaf door de oorspronkelijke gaten geboord worden.

In eerste instantie wilde de chef dit met een grote luchtboormachine doen. Toen hij dit idee opperde bij de vrijwilligers, kwam er echter nog een ingeving naar voren waar de chef zelf totaal niet aan gedacht had: zou het niet met de grote Collet & Engelhardt radiaal-boormachine kunnen?

De chef ging deze mogelijkheid verkennen en warempel: dat zou moeten lukken. Uiteraard was het wel nog een onderneming om dit schatje van 5 ton op de juiste plaats te krijgen. Maar gelukkig kon onze railkraan het zwaargewicht net aan en kijken we inmiddels terug op een mooie, spectaculaire en vooral geslaagde boorklus.

Werk aan de ketel

Naast al het werk dat aan het machinistenhuis verzet is, hebben we ook het nodige aan de ketel gedaan. Zo zijn we druk bezig geweest met de voorbereidingen voor de nieuwe ketelbeplating.

Waar dat nog mogelijk was, hebben we de maten van de oude platen van de langsketel opgemeten en op tekening gezet. Vervolgens hebben we alle oude plaatdelen weer op de ketel gemonteerd om zo de plekken te kunnen aantekenen waar nu altbau-onderdelen terugkomen die op de reko-versie niet meer zaten. Een voorbeeld hiervan is de nieuwe positie van de ketelklepkasten.

Over nieuwe onderdelen gesproken: tussendoor is ook het nieuwe treeplankje voor de zanddom gemaakt.

Ook zijn de zittingen van de aansluiting van de verse stoompijpen van de oververhitterverzamelkast opgewerkt. Daarnaast is ook een aantal draadgaten onder handen genomen, waarvan de schroefdraad slecht was geworden. Zo zijn de draadgaten van de verse stoompijpen in de oververhitterverzamelkast en de draadgaten van de ketelstomp waarop de veiligheden worden bevestigd opgesneden naar een grotere maat.

Omdat bij Duitse locomotieven veel gebruik is gemaakt van zogenaamde ‘LON-schroefdraad’, is het vrij eenvoudig mogelijk om de draad opnieuw te snijden wanneer, na het verwijderen van de tapeinden, blijkt dat deze slecht geworden is.

Hoe dit kan? Daarvoor duiken we voor de geïnteresseerden even in de LON-schroefdraadnorm ????

Deze is in de Duitse industrie ontwikkeld, vooral voor gietstukken, en is tot ongeveer 1975 gebruikt in de locomotiefbouw. Het idee achter de LON-norm was, dat je slecht geworden schroefdraad kan opsnijden zonder dat je hoeft te boren of ruimen. Het enige dat je nodig hebt, is een tap in een grotere LON-maat en wat spierkracht.

Alle LON-draadmaten hebben namelijk precies dezelfde spoed, deze is altijd 10 gangen per inch. En hoewel het een BSW draad is, met dus een Engelse maat, heeft LON-schroefdraad een metrische buitenmaat. Deze loopt steeds op met 1 millimeter.

Wanneer je dus een draadgat hebt van LON W24, waarvan de schroefdraad slecht geworden is, dan pak je een tap van LONW25 (of groter als dit nodig is) en snijd je de draad opnieuw op. Kind kan de was doen!

Voor wie hier nog verder in wil duiken: het bijbehorende normblad is DIN 286.

Revisie voorste tenderdraaistel

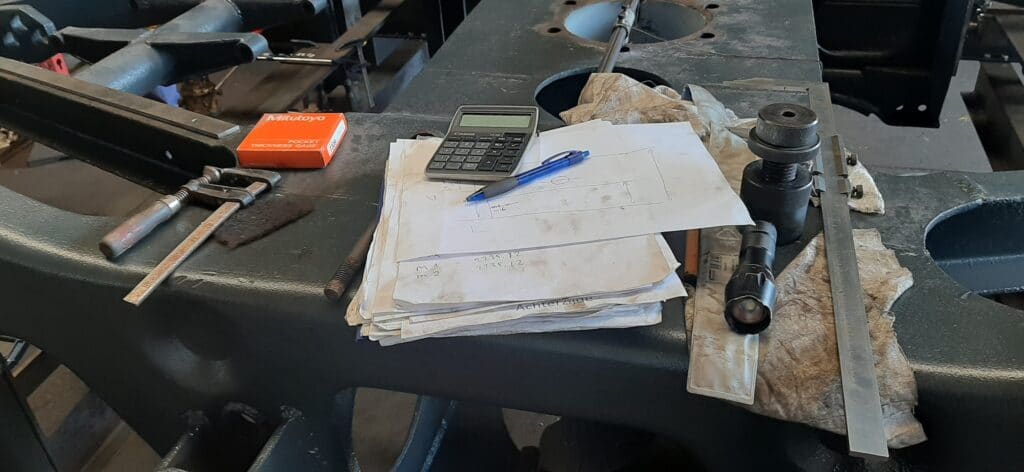

Nadat het draaistel was gespoten, werd het tijd om de boel te vermeten. Als eerste hebben we bokken onder het draaistel geplaatst en volgens de driepuntmeting alles waterpas gezet. Daarna hebben we een raamwerk opgezet rond het draaistel. Hier zijn de linialen op geplaatst.

Alles bleek meteen perfect.

Haha, natuurlijk niet: bij de eerste meting bleek dat het draaistel scheef, krom en windscheef was. Door verdraaiing van de langslinealen konden we de windscheefstelling al onder controle krijgen. Bij een eerste meting bleek dat alle cruciale maten nu gelukkig binnen de werkgrensmaat lagen.

Hierna volgde een totale meting. Hieruit bleek dat de scheenplaten allemaal in de X,Y en Z-as en te grote afwijking hadden. Deze afwijkingen werden eerst verholpen, daarna kon de daadwerkelijke meting worden uitgevoerd.

Vervolgens volgde een meting op de assen en aspotten. Omdat tijdens de eerste meting de scheensponningen in de aspotten niet meer zuiver te bepalen waren, werden deze eerst weer haaks en parallel gefreesd. Hierna werd opnieuw een meting uitgevoerd.

Nadat alles gemeten was, werden de maten berekend voor het maken van de nieuwe bronzen voeringen in de aspotten. Het maken van deze bronzen platen was een tijdrovend werkje. We hebben het prachtige eindresultaat op de digitale plaat vereeuwigd, want daar zie je straks natuurlijk helemaal niets meer van als de tender op zijn asjes staat.

Daarnaast is ook het remwerk van het draaistel gereviseerd en weer teruggemonteerd.

Inspectie tenderassen: wielbanden en lagers

De tenderassen hebben allemaal rollagers waarvan we op dit moment de precieze toestand nog niet kennen. We willen deze dan ook laten onderzoeken om te kijken of ze nog herbruikbaar zijn. Hiervoor lopen op het moment gesprekken met verschillende firma’s die dit voor ons zouden kunnen gaan doen.

Bovendien moeten ook de assen en de wielbanden nog ultrasoon onderzocht worden op beschadigingen. Eventueel moeten de wielbanden dan ook nog afgedraaid worden. Hierover uiteraard meer in onze volgende blog, waarin we weer meer spannende zaken te melden zullen hebben.

En vooruit, nog een kleine sneak-peek naar hoe het avontuur verder gaat in november…Sinterklaas kwam vroeg dit jaar, dit vonden wij in ons werkschoentje:

Tekst: Dave Habraken

Wie had begin 2020 kunnen denken dat onze leefwereld er op korte tijd zo anders zou gaan uitzien door een minuscuul virus? Helaas zijn we er ook met het “project bordessein” niet aan ontsnapt. En toch: in deze blog zal je lezen dat we ook de voorbije maanden aan een rustig tempo hebben doorgewerkt en dat we er bovendien naar streven om, zoals aanvankelijk gepland, deze winter het sein te kunnen plaatsen. Om een duidelijk beeld te geven waar we staan, is deze blog opgebouwd zoals het sein zelf: van onder naar boven.

Enkele maanden geleden ontvingen we een mail van een oud-vrijwilliger (Paul O.), waarin werd beschreven hoe men destijds bij een ANWB-paal terecht kwam als basispaal voor het bordessein. Misschien wel leuk om deze tekst hier te delen:

“Ik ben blij dat jullie de door mij geschonken ANWB-paal gaan gebruiken voor het bordessein.

Van 1998 tot 2005 was ik vrijwilliger bij het seinwezen, zelfs seinhuiswachter voor 2 jaar. In die tijd kwam het bordessein al ter sprake. Het bordes zouden we zelf kunnen maken, maar een paal om het bordes op te zetten was een stuk ingewikkelder.

Ik werkte bij Stork in Eindhoven dat in die tijd alle ANWB-borden en -palen in Nederland plaatste. Op een terrein lagen alle palen en borden die aangereden waren om verschroot te worden.

Nu lag er een dikke grote paal, volgens mij bijna niet beschadigd, die ook verschroot ging worden. Bij mijn directeur nagevraagd of ik deze paal voor de Miljoenenlijn zou mogen gebruiken.

Na een positief bericht werd de paal snel door een vrachtwagen van Stork naar Simpelveld vervoerd waar deze tot heden is blijven liggen.”

Je leest het: de plannen om in Simpelveld terug een bordessein te plaatsen, zijn alles behalve nieuw… Dankjewel Paul om destijds deze basispaal te hebben geleverd!

In de vorige blog werd al bericht dat de basispaal van het infraterrein naar de werkplaats werd overgebracht om daar de metamorfose van ANWB-paal naar basispaal voor het bordes te ondergaan. Hierbij komt toch iets meer bij kijken dan aanvankelijk gedacht. Naast berekeningen waar de paal moest worden ingekort (om de “verjonging” of flessenhals op de juiste hoogte te krijgen), moeten er ook schroefgaten en mangaten worden gedicht. Verder moeten bevestigingspunten voor de stabilisatiestangen worden aangebracht en zal er bovenaan op de paal een zware flens worden gelast om binnenkort het bordes te kunnen torsen. Ook zullen er nieuwe gaten met schroefdraad worden getapt om daar een constructeursplaat op te kunnen bevestigen.

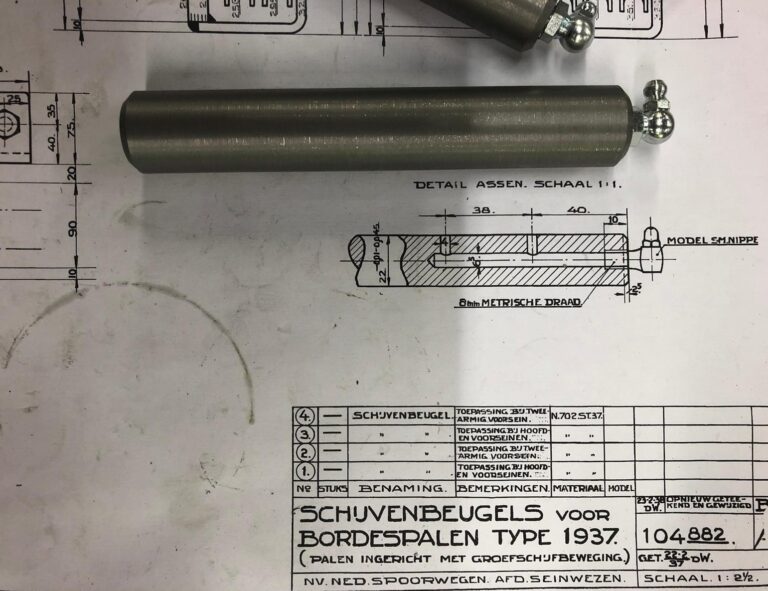

In de vorige blog werd al een foto getoond van de schijvenstoelen die in de technische school werden vervaardigd. Ondertussen werden door onze vrijwilliger Peter-Paul de assen, waarop de keerschijven zullen worden aangebracht, ook afgedraaid. Dit werkje gebeurt op een avondschool, maar ook daar was het natuurlijk wachten tot de lessen weer opgestart werden. De assen zijn klaar, maar het inbouwen van de assen met keerschijven in die schijvenstoelen moet nog gebeuren.

Bordes en trap

Doordat in België (waar het bordes en de toegangstrap worden vervaardigd) de scholen vanaf vrijdag de dertiende (!) maart in lockdown gingen, lagen de laswerken aan het bordes zelf plots voor meerdere maanden stil en konden we het bordes en de trap niet, zoals aanvankelijk gepland, in juli naar Simpelveld overbrengen. Nu de scholen weer open zijn, gaat het plots snel vooruit. Op de volgende foto kan je zien dat het bordes er al behoorlijk compleet uit ziet:

Aan dit bordes moeten nog slechts kleine zaken worden afgewerkt, zoals de aangrijpingen (katrollen voor de trekdraden), de bodemplaat (die zal dienen voor de bevestiging van het bordes op de flens bovenaan de basispaal) en de bevestiging voor de ladder. In Simpelveld zullen we nog gaten boren voor de plaatsing van de seinpaaltjes. De verwachting is dat het bordes medio oktober de school kan verlaten. Op dat moment zal het worden gezandstraald, zodat het metaal een ruwer oppervlak krijgt en de verf meteen goed zal hechten.

Ondertussen zijn enkele leerlingen op de Don Bosco-school ook begonnen met de trap in elkaar te lassen. Een tijdje geleden werd met de begeleidende vakleraar afgesproken om het bordes al op te halen voordat de trap klaar zou zijn, maar zoals de kaarten nu liggen, zou het kunnen dat alles toch tegelijk in de tweede helft van oktober richting Simpelveld verhuist. Op deze manier wordt een deel van de opgelopen corona-vertraging al weggewerkt.

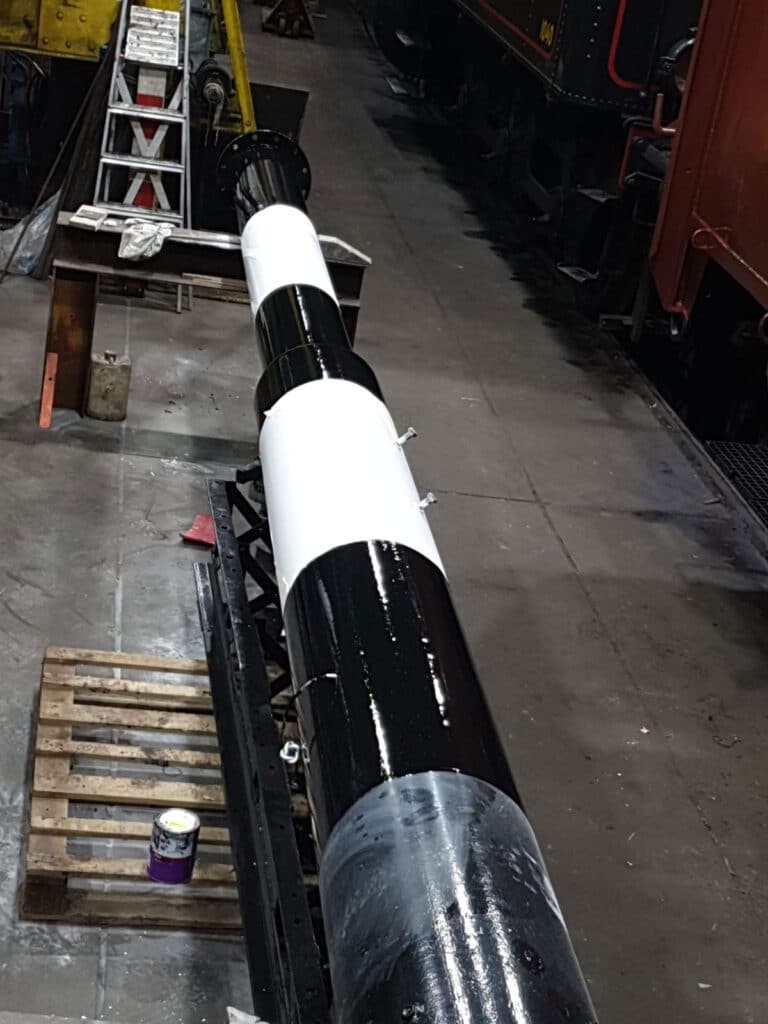

In de werkplaats in Simpelveld werd ondertussen ook goed aan de seinpaaltjes gewerkt. Nadat in de vorige blog al werd gemeld dat het eerste paaltje in de grondverf stond, is ondertussen ook het tweede paaltje met de naaldhamer afgerateld en in de grondverf gezet. Hierna werden ze zwart geschilderd en is er al een eerste laag wit aangebracht. Na het aanbrengen van de tweede laag wit, zijn de paaltjes klaar en kunnen ze worden gecompleteerd met groefschijven, lantaarns en de beschermkapjes bovenaan.

De komende maand zullen vooral het bordes, de trap en de grondpaal afgewerkt worden. Zodra het bordes en hopelijk meteen ook de ladder gezandstraald in Simpelveld arriveren, zal meteen een schilderbeurt volgen. Nadien zullen de nodige proefplaatsingen gebeuren (seinpaaltjes op het bordes en horizontaal fixeren van het bordes tegen de basispaal). Daarna kunnen we aan de plaatsing gaan denken, maar dan heeft u ongetwijfeld alweer van ons gehoord via een nieuw blogbericht.

Door de tumultueuze tijd die achter ons ligt, hebben we jullie bewust niet teveel lastig gevallen met onze geldinzameling voor het bordessein. Nu dat het bordes bijna klaar is en er grotere facturen binnenkomen, willen we echter opnieuw een beroep doen op uw goede wil. Alle giften blijven dus méér dan welkom op het rekeningnummer NL59 ABNA 0448 2200 08 ten name van Stichting ZLSM onder vermelding van Project Bordessein. Als je mee wil op de openingsrit, vragen we je ook om samen met je bijdrage een mailtje te sturen naar bordessein@miljoenenlijn.nl. Zo kom je zeker op de lijst met genodigden.

Wil je meer weten over het project ‘Bordessein’? Lees dan alles op de speciale informatiepagina:

Tekst: Roderick Toxopeus en Roxanne Lenzen

En toen waren we zomaar ineens alweer een paar maanden verder…!

Onze chef-werkplaats was van plan om jullie al veel eerder bij te praten en in een blog over de periode april-mei trots te vertellen dat de 52 532 weer op al haar assen zou staan.

Roet

Dit liep helaas anders…Dat had (waarschijnlijk tegen jullie verwachting in) helemaal niets te maken met de coronamaatregelen, maar alles met een Krauss-Helmholtz-Lenkgestell (KHL) dat roet in het eten gooide. Nu zijn wij bij de Miljoenenlijn niet vies van een beetje roet natuurlijk ????, maar dit vertraagde onze plannen aanzienlijk. Vandaar dat we onze blog ook moesten uitstellen.

Samengevat in de kort-maar-krachtige bewoording van onze chef: “GRRR!”

Eindelijk!

Aan de andere kant betekent dat ook dat we nu EXTRA veel te vertellen hebben. En dat we nu dan toch eindelijk kunnen zeggen dat na ruim vier jaar de 52 532 weer op al haar assen staat! Wat een mijlpaal!

De werkzaamheden aan de locomotief bestonden, zoals jullie misschien al vermoeden, voornamelijk uit (onverwachte) werkzaamheden aan het KHL. De eerste “GRRR!” van onze chef had alles te maken met het dissellager, of Deichsellager als we in Duitse termen spreken. Dit is het lager waarmee het KHL op de eerste koppelas steunt en zijdelings deze as stuurt.

Deichsellager

Toen alle aslagers klaar waren, hebben we alle onderdelen van het KHL naar de werkplaats gehaald.

Al snel wachtte een niet zo leuke ‘verrassing’: na metingen bleek dat het Deichsellager totaal versleten was. Daar ging het vooruitzicht om de 532 midden mei weer op al haar assen te hebben…

De revisie van dit axiale en radiale lager heeft uiteindelijk meer dan drie weken in beslag genomen.

Als eerste is het radiale gedeelte van het lager aangepakt; dit is het gedeelte waar de as in draait. Dit gedeelte van het lager had namelijk een speling die vier keer zo groot was als de toegelaten fabrieksgrensmaat. Deze speling is opgelost door de dikte van vulplaten die tussen de beide schaalhelften van het lager zitten, te verminderen.

Ook de verbinding tussen het Deichsellager en het staartstuk van het KHL was totaal versleten. De wangen die voor de verbinding zorgen, zijn eerst opgelast en moesten daarna bewerkt worden. Dat bleek nogal een uitdaging voor onze chef. De freesmachine was geen optie; voor deze bewerking zouden we dan kostbare freesschijven moeten bestellen die we maar eenmalig zouden gebruiken.

In dit geval konden we gelukkig terugvallen op oude technieken: we hebben nog een oude schaafbank staan voor werkzaamheden die niet op de freesbank gedaan kunnen worden en die bood uitkomst in dit geval! Op deze schaafbank werden de wangen vlak geschaafd en dat met automatische voeding van de beitelhouder, dat is één van de redenen dat deze machine nog altijd hier in de werkplaats staat ondanks de beperkte inzet.

Hierna werd eerst de onderschaal van het lager vermeten; vervolgens werden beide schaaldelen weer gemonteerd op de as om te metingen uit te voeren om de dikte van het axiale gedeelte van het lager te bepalen. Dit gedeelte waarmee de koppelas zijdelings gestuurd wordt bestaat uit bronzen ringen. Bij deze metingen zakte bij de chef pas echt de moed in de schoenen. Alles stond zo scheef dat een zuivere meting onmogelijk was. Een meting op de oude bronzen ringen leverde ook niets op omdat die ook scheef afgesleten waren.

Bijna sloeg de wanhoop toe, maar toen kwam onze chef op het idee om op basis van een globale meting eerst twee ringen van hout te maken. Op die manier hoefde er bij een verkeerde meting geen kostbaar brons de schrootbak in te verdwijnen.

Er werden dus eerst twee ringen uit MDF uitgekotterd. Vervolgens werd het profiel op de CNC-bank gedraaid. De chef verklaarde na afloop enthousiast dat hij een nieuwe passie heeft gevonden en dat hij zich, zodra de 52 532 op eigen kracht de werkplaats is uitgereden, helemaal gaat richten op houtbewerking ????

Toen de houten ringen op het Deichsellager waren gemonteerd, bleek dat de maatvoering redelijk klopte. Alleen kwam daar weer een lijk uit de kast vallen: na het plaatsen van de ringen bleek namelijk dat het Deichsellager niet in één lijn stond met de as. Dit was dan ook meteen de verklaring voor de afwijkingen die bij de metingen van de oude bronzen ringen gevonden werden.

Op basis van de houten ringen werden de nieuwe bronzen ringen gedraaid op de CNC-bank en daarna volgde de gecompliceerde klus van het handmatig aanpassen van de scheefstelling. Met behulp van voelermaten werd de speling gemeten en waar deze te krap was, werd dit gemarkeerd en vervolgens afgeslepen. Dit betekende eindeloos monteren en demonteren van het Deichsellager, net zolang totdat de zijdelingse speling goed was.

Toen na een hoop tandengeknars het Deichsellager eindelijk gemonteerd was, werd opnieuw een meting uitgevoerd. Op basis van deze meting, de meting van het frame en de meting van het KHL zijn vervolgens de maten berekend van de bol- en schotelvormige ringen die de verbinding vormen tussen het KHL en het Deichsellager. Deze onderdelen zijn op de CNC-bank gedraaid.

En net toen we dachten dat we er bijna waren, had het KHL nòg een verrassing voor ons in petto…

Veerpootgeleiding

De veerpoten van het KHL bleken na meting namelijk ook totaal afkeur. Bovendien was het met de geleidingsbussen in het frame waarin de veerpoten zaten niet veel beter gesteld.

In eerste instantie was het plan om de oude bussen eruit te snijden en nieuwe bussen erin te persen, maar toen bleek dat de oude bussen niet in de geleidingsplaat geperst waren maar aan de plaat gelast zaten. En dat zag er, in de bewoording van onze chef, “vies uit”.

Daarom is gekozen om de oude bussen niet te vervangen, maar ze in lijn uit te kotteren. In eerste instantie wilden we dit met de Collet & Engelhardt radiaal-boormachine doen, maar de plaats onder de rookkast bleek te beperkt: de boorspindel zou niet passen.

Gelukkig hadden we nog een kortere boorspindel die ooit voor het boorwerk in de ketel van de 1040 was gemaakt die tot net boven de bussen kwam en niet tegen de rookkast vastliep, zodat we niet nog een stuk uit de rookkast hoefden te snijden. Eind goed, al goed…

Of toch niet…?

Toch niet. Het uitkotteren van de bussen liep uit op een compleet fiasco. Na het kotteren van de bovenste bus werd gekeken of de uitlijnen met de onderste bus klopte. Bij het uitkotteren van de onderste bus bleek dat de opstelling niet geheel stabiel was. Met een minimale aanzet zou het op zich wel moeten lukken, maar tijdens het bewerken van de bus begon het geheel extreem te trillen.

Aanzet minderen, toerental reduceren…niets hielp. Nadat twee keer de kotterkop uit de conus was gevallen, was onze chef er wel klaar mee op deze manier.

Een dag later werd met frisse moed (of tegenzin?) het blok uitgebouwd. Nog niet zo’n makkelijke klus omdat het geheel met pasbouten was gemonteerd.

De chef overwoog nog om het geheel naar een extern bedrijf te sturen voor de bewerking, maar daar zouden we niet veel mee winnen aangezien hij dan daar aanwezig moest zijn voor het in lijn brengen van de bussen, aangezien de bovenste bus al was uitgekotterd.

Een andere oplossing dus: we plaatsten het geleidingsblok op het grote boorwerk en maten of beide bussen in lijn uitgeboord konden worden. Met de bewerkingstools ging dit net.

Het blok werd uitgeklokt en vol goede moed ging de chef weer aan de slag met de onderste bus.

Hij liet de kotterbeitel raken en zette een paar tiende millimeters voor. Het uitdraaien ging in het begin redelijk, maar toen hij flink aanzette bij de tweede gang, begon de boel weer te trillen. Het verlagen van het toerental hielp dit keer wel, maar tijdens het uitkotteren kwam de chef erachter wat het trillen al die tijd had veroorzaakt: de bus bewoog in de geleiding! (Kort gezegd: “GRRR!”)

Was het misschien een optie om de bus vast te lassen? De chef overdacht dit tijdens een peuk en een bak sterke koffie en besloot dat we niet voor een ‘snelle, tijdelijke Oost-Europese noodoplossing’ zouden gaan, maar dat we het degelijk zouden aanpakken: de bussen werden eruit gehaald en de veerpootgeleiding werd gereviseerd.

Omdat we het allemaal niet meer zo vertrouwden, hebben we de andere veerpootgeleiding ook gedemonteerd. Alle gaten werden weer zuiver rond gedraaid en van nieuwe bussen voorzien. Daarna werd alles weer gemonteerd.

Loopaslagers

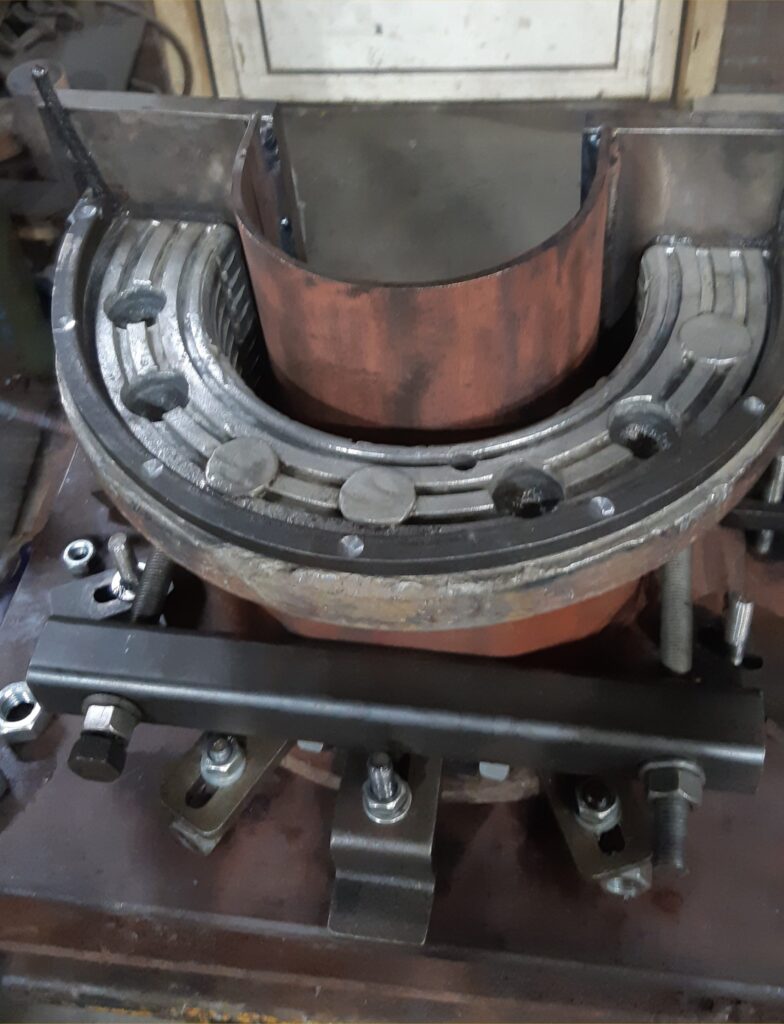

Voor wie het nog niet eentonig vindt worden: de voorbereiding voor het gieten van de loopaslagers is op dezelfde manier aangepakt als bij hun voorgangers. Daarna zijn beide lagers in één keer gegoten. Omdat beide astappen dezelfde diameter hadden, is besloten beide lagers in één keer uit te draaien.

De uitgedraaide lagers zijn vervolgens in het frame van het KHL geperst. Hierna volgde een uitdagende klus: voor het schrapen van de lagers werd herhaaldelijk de loopas in de lagers gezet om een aftekening te maken met Pruisisch blauw. Hierna werden de lagers steeds bijgeschraapt. Voor deze klus werd het KHL ondersteboven op twee lorries geplaatst. De loopas hing in de werkplaatstakel. Dit duurde een paar uur, maar daarna waren de lagers mooi naar de norm geschraapt en nadat de lagers en astappen met olie waren ingesmeerd, draaide de as mooi soepel in de lagers.

Hierna werd het KHL weer gedraaid en gekoppeld met het Deichsellager. Vervolgens werden de draaikom en de daaraan verbonden drukveren gemonteerd. Verder werden ook alle olieleidingen weer op hun plek aangebracht.

De afsteuning van de veerpoten op het KHL was van origine een met olie gevulde bak, maar om de één of andere reden zijn er ooit stukken uit gesneden. We hebben de bak dus weer in ere hersteld en ook de ontbrekende bovenplaat met de verschuifbare platen die om de veerpoten zitten, weer aangebracht.

Het moment suprême

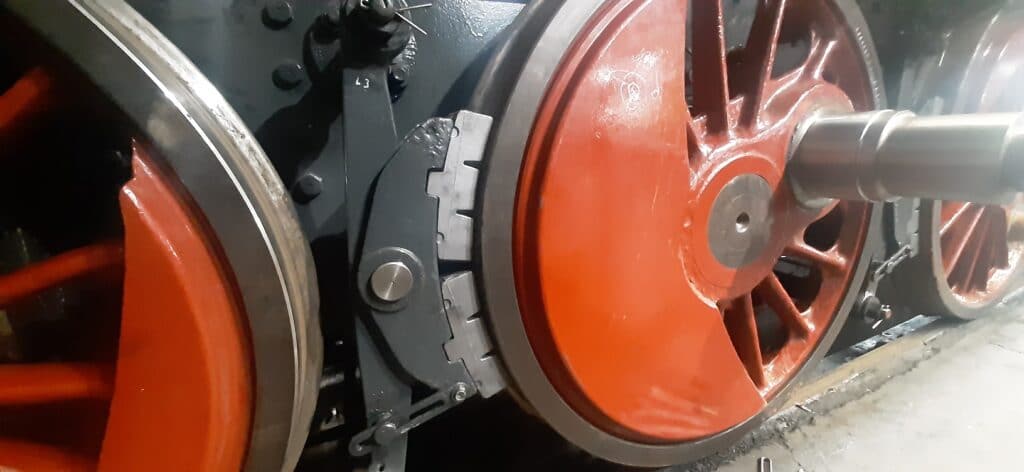

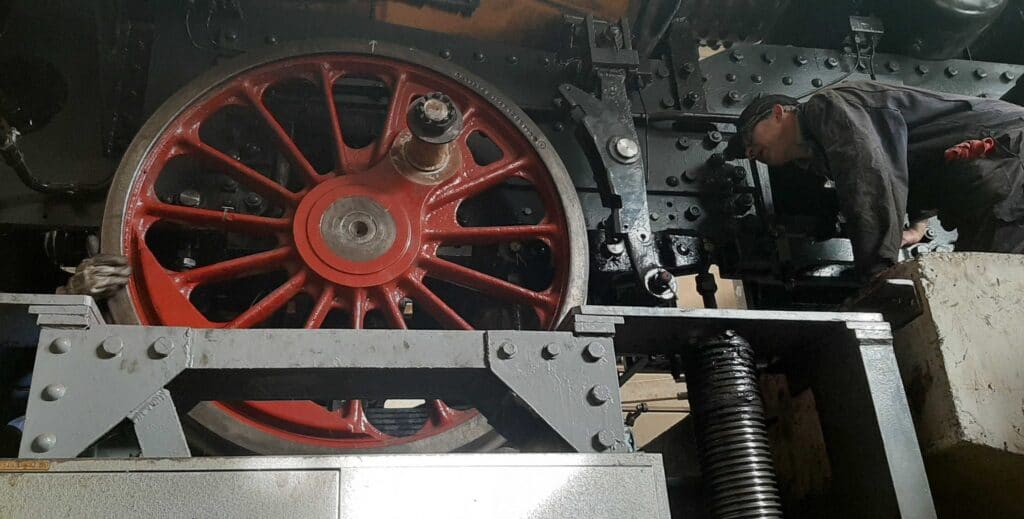

Als eerste werden de lagers van de eerste koppelas en de drijfas weer gemonteerd. In de laatste week van juni werd eerst de drijfas gemonteerd. Drie dagen later ging de voorste koppelas eronder.

Hierna kwam een lastige klus: van de achterste drie assen werden de veren gesteld totdat het frame loskwam van de achterste lorrie.

Op 1 juli was het moment dan eindelijk daar. Het KHL werd onder de loc geplaatst en gekoppeld met de voorste koppelas!

Toen alle assen eronder zaten, werd de 52 532 voor het eerst in vier jaar op al haar assen naar buiten gereden. Dat was echt wel even een momentje hoor ????

Werkzaamheden aan de locomotief deel 2 (de zaken die redelijk soepel verliepen)

Het is bijna niet te geloven, maar in de tussentijd zijn ook nog verschillende andere werkzaamheden aan de loc uitgevoerd…

Koppelstangen, zandkast en herbouw machinistenhuis

De koppelstangen zijn naar binnen gehaald en cosmetisch schoongemaakt. Daarnaast is de zandkast weer bovenop de ketel geplaatst.

Ook is er verder gewerkt aan het machinistenhuis. Zodra we de nieuwe plaatdelen binnen hadden, zijn we begonnen met het herbouwen van de cabine.

Eerst zijn de blanke plaatdelen in de zinkprimer gezet. Vervolgens zijn de hoeklijnen die de verbinding vormen tussen de cabine en de voetplaat erop gehecht. Ook zijn de gaten die al in de cabine zaten, overgenomen en in de nieuwe platen geboord.

Het oorspronkelijke plan was om de cabine eerst in zijn geheel in de werkplaats op te bouwen en vervolgens op de voetplaat te monteren, maar (het zal ook niet…) tijdens het richten en meten bleek dat de cabine door het veelvuldig hijsen helemaal ontwricht was.

We zijn nu overgestapt op plan B: de cabine helemaal demonteren. We pakken nu eerst de grote zijwanden met de voorplaat aan en vervolgens de achterwand. Zodra de zijwanden en de achterplaat gereed zijn, worden deze op de bodemplaat gemonteerd en uitgericht. Vervolgens gaan we verder met de dakconstructie.

Op het moment van plaatsen van deze blog, zijn we door de vakantieperiode inmiddels alweer een tijdje verder…om het lange wachten een beetje goed te maken, delen we graag alvast een sneak-peek naar de volgende blog…

Vrijwilliger Gerrit Arens (59 jaar) heeft een Koninklijke Onderscheiding mogen ontvangen uit handen van waarnemend burgemeester Emile Roemer van Heerlen. Dit gebeurde zaterdag 11 juli op het terras van Brasserie Perron 4 op Station Simpelveld. Gerrit, inwoner van Heerlen en al 32 jaar vrijwilliger bij de Miljoenenlijn, is benoemd tot Lid in de Orde van Oranje-Nassau.

Gerrit Jan Arens is een man van 59 jaar en leeft met een verstandelijke beperking. Hij is altijd heel actief met allerlei activiteiten vanuit de begeleidende instanties geweest. Zo is hij nu 2 dagen in de week als inpakker bezig en 3 dagen in de week bij de ACT theatergroep als dagbesteding. Sinds 1988 is Gerrit Arens actief als vrijwilliger bij de Miljoenenlijn.. Gerrit is gestart met het schoonhouden/vrijhouden van overwoekering van de spoorlijn tussen station Simpelveld en Vetschau. Daarna hielp hij bij het onderhoud aan treinen. Toen dat niet meer ging, is hij in 1995 op zondagen als vrijwilliger bij de stationsrestauratie gaan werken.

Bij speciale evenementen zoals met Sinterklaas of Weekend at War komt Gerrit Arens extra helpen.

Hij wordt een harde werker genoemd, die op bijeenkomsten ook kritische opbouwende kanttekeningen weet te maken.

Afgelopen weekend is het Pullmanrijtuig van de Miljoenenlijn vertrokken naar het Spoorwegmuseum in Utrecht. Hier krijgt het voormalige ‘Wagon Lits’-restauratierijtuig een prominente plek op de tentoonstelling ‘Tosti’s, Truffels Treinen’, over eten en drinken in de trein en op het station.

Na meer dan een jaar voorbereiden en plannen en na een grondige onderhouds- en poetsbeurt van de Pullman, werd het rijtuig op zaterdag 13 juni opgehaald op Station Kerkrade Centrum door e-loc 1768 van het Spoorwegmuseum. Onze eigen hippel 639 zorgde voor het transport van Simpelveld naar Kerkrade. Iets voor 15.00 uur vertrok de combinatie richting de Domstad. Rond 19.30 uurrolde de Pullman het emplacement van het museum in Utrecht binnen, bijna 30 jaar na een vorige tentoonstelling van de Pullman in het Spoorwegmuseum.

Ter ere van de uitleen van de Pullman voor de tentoonstelling in Utrecht wordt het boek ‘De Pullman rijdt weer…” opnieuw uitgegeven. Dit 68 pagina’s tellende naslagwerk werd geschreven door Jos Geilen, oud-archivaris van Stichting ZLSM en kenner van de Pullmanrijtuigen, en vertelt over de rijke geschiedenis van het ruim 90 jaar oude rijtuig én het restauratieproject bij de ZLSM (2003-2012). Het in fullcolour uitgevoerde boek is rijk geïllustreerd met uniek beeldmateriaal. Ten opzichte van de eerste druk is het boek met 8 pagina’s uitgebreid. De tweede druk wordt uitgebracht in samenwerking met Uitgeverij Spoor Boeken uit Rotterdam.

De tentoonstelling in het Spoorwegmuseum loopt van 23 juni tot en met 15 november. Daarna keert de Pullman weer terug naar Simpelveld.

Meer informatie over ‘Tosti’s, Treinen Truffels’ is te lezen via: https://www.spoorwegmuseum.nl/ontdek/nu-in-het-museum/tostis-truffels-treinen/

Tekst: Roderick Toxopeus en Roxanne Lenzen

Sinds onze laatste update is er een hoop veranderd in de wereld. Het coronavirus treft alles en iedereen, dus ook de Miljoenenlijn. Ons museum is gesloten voor bezoekers en onze E2 1040, rijtuigen en railbus wachten samen met alle vrijwilligers in spanning het moment af dat het weer veilig is om reizigers te verwelkomen.

Maatregelen coronavirus

In onze werkplaats houden wij ons natuurlijk ook aan de landelijke adviezen en maatregelen om verdere verspreiding van het coronavirus te voorkomen. Waar mogelijk gaan de werkzaamheden door, met de nodige beperkingen en aanpassingen die bij de omstandigheden van deze tijd passen. Veiligheid en gezondheid staan bij ons zoals altijd voorop! Dit alles heeft natuurlijk gevolgen voor de vooruitgang van de werkzaamheden en in het bijzonder de revisie van de 52 532. Bepaalde plannen zijn voor nu noodgedwongen op een laag pitje gezet en zullen opgepakt worden zodra de situatie het weer toelaat.

Een kijkje achter de poort

Gelukkig is er in de eerste maanden van het jaar al veel werk verzet en doordat het nu rustiger is, heeft onze chef werkplaats wat meer tijd gehad om in de pen te klimmen en een nieuwe update te schrijven. Zo kunnen we iedereen, nu onze deuren voorlopig gesloten zijn, toch een kijkje achter de poort geven ????

Om te beginnen hebben we in de weken voordat de coronacrisis begon een enorme mijlpaal in de revisie bereikt – onze 52 532 staat inmiddels al op drie assen!

Natuurlijk is aan het plaatsen van de assen een hoop voorbereidend werk voorafgegaan. In onze vorige update schreven we al uitgebreid over het gieten en bewerken van de koppelaslagers eind 2019.

Schrapen van de lagers

De eerste weken van dit jaar zijn we druk bezig geweest met het verder bewerken van alle gegoten koppelaslagers. Na het bewerken van het witmetaal, hebben we nog smeergroeven en schuine kanten gefreesd aan de scheensponningen.

Hierna zijn de lagers op maat geschraapt. Ook weer zo’n precisiewerkje waar ruim de tijd voor genomen moest worden. Dit ging als volgt:

Van elk lager is vooraf steeds de juiste maat bepaald door de astap in te smeren met traceerlak (Pruisisch blauw) en het lager vervolgens op de as te zetten, heen-en-weer te bewegen en er daarna weer af te halen. Doordat de traceerlak niet opdroogt, laat het een blauwe afdruk achter op het witmetaal op de plaatsen waar het in contact komt met de astap. Zo konden we steeds precies het contactoppervlak op het lager zien.

Het is de bedoeling dat het contactvlak op het lager uiteindelijk een ovale vorm heeft, zodat het lijkt op een doorsnede van een ei. Het gedeelte dat buiten het gewenste contactvlak valt, wordt weggeschraapt totdat de juiste vorm overblijft. Zo hebben we de lagers van de eerste drie assen voorbereid.

Mangoldlagers

Daarnaast is er ook doorgewerkt aan de draaglagers en de steunlagers van de Mangoldlagers voor de drijfas. Deze zijn inmiddels ook gegoten en bewerkt. We zijn erg tevreden met het resultaat! Hieronder een kijkje in het proces:

Gewijzigde plannen

Het was in eerste instantie de bedoeling om te wachten met terugplaatsen van de assen tot het werk aan de achterste vier assen afgerond zou zijn. Dit is echter anders gelopen dan gepland: door werkzaamheden aan de railbus is het terugplaatsen van de assen in een stroomversnelling geraakt.

De railbus heeft namelijk een tijdje op de aardwind gestaan voor een aswissel. Toen het werk aan de railbus klaar was, hadden wij inmiddels al drie assen van de 52 532 zover klaar dat ze terug onder het frame geplaatst konden worden.

Eind 2019 waren we al begonnen met het terugplaatsen van het remwerk, de veerevenaars en de veerhangers. Deze klus was inmiddels ook al zover klaar, dus eigenlijk hield niets ons tegen om deze assen al te plaatsen. Omdat de aardwind toch al open was, hebben we dus besloten hier dankbaar gebruik van te maken!

Een echte locomotief

Eerst werden van alle drie de assen de aspotten met de draagveer en het smeerkussen weer op hun plaats gemonteerd.

Vervolgens zijn op zaterdag 29 februari de eerste twee assen in het frame geplaatst en een week later volgde de derde as. Een mijlpaal waar we met zijn allen erg trots op zijn!

Na een lange periode van nauwkeurig meten, rekenen en reviseren zien we nu eindelijk resultaat van al onze inspanningen. En met de drie assen eronder begint onze 52 532 langzaam weer op een echte locomotief te lijken.

Tegenvallers

Het oorspronkelijke plan was om de loc eind april weer op al haar assen te hebben staan, maar dat was voordat de coronacrisis begon. Bovendien hebben we ontdekt dat een aantal cruciale onderdelen van het Krauss-Helmholtz Lenkgestell en de verbinding met de eerste koppelas totaal versleten zijn. Hierover zullen we meer vertellen in een volgende update.

Boerderijdeuren

Ook is er hard gewerkt om de deuren van het machnistenhuis te transformeren naar zogenaamde boerderijdeuren, zodat de bovenste helft apart opengeklapt kan worden (zo’n deur noemen we in het Limburgs een ‘gaar’). Dit hadden we gezien bij de 52 6106 en onze stokers en machinisten vonden dit ook heel praktisch. De deuren zijn in twee helften verdeeld en slecht plaatwerk is vervangen. Daarna heeft onze houtbewerker de binnenzijde helemaal vernieuwd. Het resultaat mag er zeker zijn! Inmiddels zijn ook de nieuwe plaatdelen voor het machinistenhuis besteld, dus langzaam maar zeker vordert dat project ook steeds meer.

Tenslotte is ook de constructie van de luchtkleppen inmiddels weer aan de asbak gemonteerd.

Het werk aan de tender is natuurlijk ook gewoon doorgegaan. Na het positieve non-destructief scheurenonderzoek waar we in de vorige update over schreven, is het voorste draaistel van de tender gespoten. Het ziet er weer uit als nieuw!

Daarnaast wordt ook hard gewerkt aan het spuiten van de binnenzijde en de bovenkant van de tenderbak.

Tekst: Dave Habraken

Plots is het bijna 4 maanden geleden dat er nog een blog over het bordessein is verschenen… De voorbije maanden is er nochtans op meerdere fronten hard gewerkt. Hierdoor worden de resultaten nu ook fysiek zichtbaar. Hoog tijd dus voor een update!

In de technische school van Don Bosco in Haacht (België) zet leerling Sten Peeters zijn beste beentje voor onder de deskundige leiding van praktijkleerkracht Paul Ventôse. Het moet gezegd: ze zijn kwaliteit aan het leveren en dat verdient nu al een dikke pluim! In de maanden november en december werd er gewerkt aan de dragende structuur van het bordes. Na een pauze voor de examens, de feestdagen en het uitvoeren van “gewone” schooltaken (er moeten immers leerplandoelstellingen worden behaald…) werd verder gewerkt aan het bordes. Het was nu de beurt aan de schijvenstoelen om de trekdraden naar boven te leiden en verder werd de toekomstige bevestiging voor de stabilisatiestangen aan de dragende structuur van het bordes gelast. In de maand februari was men druk bezig met de realisatie van de balustrade. Kort samengevat: in de lashal van de Don Bosco school ligt ondertussen een puzzel die heel erg op een authentiek bordes begint te lijken.

Ook de vrijwilligers binnen onze eigen werkgroep ‘Infra’ zaten intussen niet stil. In Simpelveld werd aan de twee toekomstige seinarmen voor het bordessein gewerkt. Zo werden gaten in de seinarmen (die op verkeerde plaatsen zaten) gedicht en werd één van beide seinarmen al deels van plamuur voorzien om lasnaden weg te werken. Op enkele dinsdagavonden hebben enkele vrijwilligers zich ook al ontfermd over een van de twee kleine seinpalen voor de bovenkant van het bordessein. Deze werd ontdaan van oude verf plus roest en werd ondertussen ook al voorzien van een nieuwe grondlaag. De tweede kleine seinpaal heeft ooit gediend voor een bordessein met een motorsturing, maar de seinarmen van ons sein zullen met trekdraden worden bediend. Op zich geen probleem, maar bij bordesseinpalen voor motorsturing zat in de gietijzeren voet een doorvoer met grote uitstulping. We willen uiteraard een authentiek aanzicht en dus werd die storende uitstulping afgeslepen. Binnenkort zal ook het gat voor de doorvoer worden gedicht.

Verder is de basispaal van het bordes van het infraterrein naar de omgeving van de werkplaats verhuisd. Deze basispaal is afkomstig van de ANWB en diende ooit voor een verkeerslicht met horizontale arm. Om de basispaal geschikt te maken voor ons bordessein, moeten meerdere werkzaamheden worden uitgevoerd. Daarover ongetwijfeld meer in een volgende update.

Minder zichtbaar waren metingen en berekeningen voor de plaatsing van het bordessein. Bordesseinen werden bij de NS in twee hoogtes uitgevoerd: een laag model waarbij het bordes zich op 5,25 m bevond en een hoog model waarbij het bordes zich op maar liefst 6,50 m bevond. Vroeger stond in Simpelveld een bordessein van het lage model. Om redenen van maximale authenticiteit én gewoon omdat het fraaier gaat ogen, willen we dat lage model gaan realiseren.

Maar: Het vroegere bordessein stond op een plek waar de sporen recht lagen… Ter hoogte van de nieuwe plek ligt een van de sporen in een bocht naar een nabijgelegen wissel, wat invloed heeft op de beschikbare plaats. Voor al dit soort zaken bestaat het Profiel van Vrije Ruimte (kortweg: PVR). Alleen buiten dat profiel kunnen perrons, seinpalen, snelheidsborden en dergelijke worden voorzien. Om een lang verhaal kort te maken: na een hoop rekenwerk blijkt dat het lage model precies past. In de breedte hebben we aan weerszijden zo’n 30 cm ruimte over, maar in de hoogte hebben we slechts 15 cm over. Dat is voldoende, maar houdt wel in dat we secuur te werk zullen moeten gaan bij de plaatsing van het bordessein.

Aan de hand van de metingen en berekeningen rond het profiel van vrije ruimte kon ook de hoogte van de ladder worden bepaald. Die plannen zijn nu binnengebracht op de technische school, waar men al bestellingen aan het plaatsen is voor de realisatie van die ladder.

Tussendoor werden ook de eerste contacten gelegd voor de plaatsing van het bordessein. Dit zal pas volgende winter gebeuren, maar omdat we hiervoor een hoge kraan nodig gaan hebben en we op sponsoring daarvoor hopen, geldt ook hier dat we voldoende vooruit denken. De eerste contacten met een gespecialiseerd bedrijf zijn alvast hoopvol.

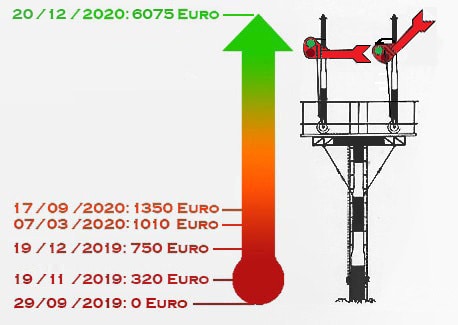

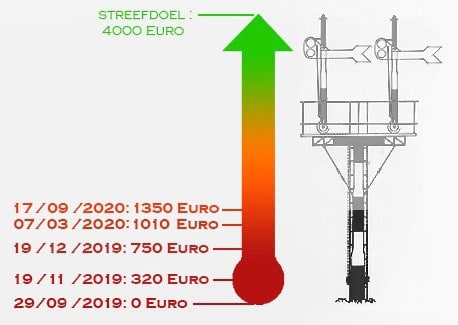

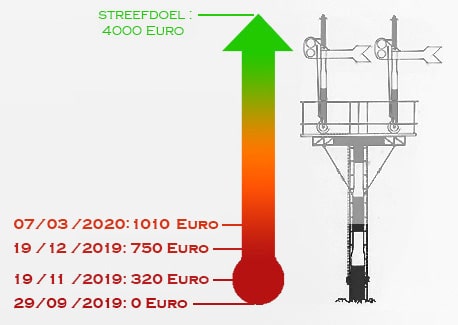

Je leest het: de werken aan het bordessein zitten mooi op schema. De eerste maanden kregen we ook verschillende financiële bijdragen binnen, waardoor we momenteel op 1010 euro staan. De morele drempel van de 1000 euro is dus genomen. Meteen kunnen we ook zeggen dat er 25% van het eindbedrag werd ingezameld. De voorbije maand zijn de bijdragen echter stilgevallen. Begrijpelijk na de enthousiaste start van dit project, maar toch willen we graag nog eens vragen om te overwegen om dit unieke project te sponsoren. Zoals reeds eerder vermeld, krijg je voor een bijdrage vanaf 40 euro een ticket voor de openingsrit die wellicht in het voorjaar van 2021 zal plaatsvinden. Wie weet ben je dan ook wel de gelukkige die het sein voor de eerste keer mag bedienen?

Alle bijdragen blijven meer dan welkom op het rekeningnummer NL59 ABNA 0448 2200 08 ten name van Stichting ZLSM onder vermelding van Project Bordessein. Als je mee wil op de openingsrit, vragen we je ook om samen met je bijdrage een mailtje te sturen naar bordessein@miljoenenlijn.nl. Zo kom je zeker op de lijst met genodigden.

Voor de liefhebbers hebben we trouwens nog een erg originele optie om het project bordessein te steunen. Een van onze vrijwilligers biedt een Duitse 10-velds blokkast (voor het geven/krijgen van toestemmingen voor treinverkeer van/naar andere stations) te koop aan. De opbrengst van deze verkoop gaat integraal naar het project bordessein.

De kast kan in de staat zoals ze is (relatief goede optische toestand, maar zonder inductor) worden opgehaald in Simpelveld. Bieden kan tot 15 april. Als er op dat moment geen of enkel onvoldoende hoge biedingen binnen zijn gekomen, zullen we de blokkast op Ebay in Duitsland te koop aanbieden. Laat dus bij interesse zeker tijdig iets weten en doe een mooi bod via bordessein@miljoenenlijn.nl. Wie weet heb je er binnenkort een uniek pronkstuk bij voor de privécollectie én steun je zo ineens dit bijzondere project.

Wil je meer weten over het project ‘Bordessein’? Lees dan alles op de speciale informatiepagina:

Tekst: Roderick Toxopeus en Roxanne Lenzen

De afgelopen maanden is er ontzettend veel gebeurd in de werkplaats. Zoveel, dat we niet eerder de tijd hadden om een blog te schrijven, hoewel we natuurlijk stonden te popelen om al het nieuws te delen! Ditmaal daarom dan ook een flinke update…

De assen zijn terug!

Eind oktober was het eindelijk zover – De gereviseerde assen die bij MaLoWa stonden zijn per vrachtwagen teruggekomen naar Simpelveld. Hier zijn ze vervolgens nauwkeurig vermeten.

Voorbereidingen lagers

Ook werden de nodige voorbereidingen getroffen voor het bewerken van de aslagers: voor elk aslager hebben we een bewerkingsformulier opgesteld. Deze formulieren zijn opgesteld op basis van de waarden die volgden uit de berekening van het uitlijnen van het frame, de meting aan de assen en de noodzakelijke spelingen die volgen uit de DV946-norm (de inmiddels welbekende revisienorm voor Duitse stoomlocomotieven).

Het gieten van de lagers

Zoals je in de vorige update hebt kunnen lezen, hebben we de mallen voor de lagers zelf gemaakt. Het gieten van de nieuwe Babbitt-lagers voor onze 52 532 was een klus waar veel nauwkeurigheid bij kwam kijken.

Eerst zijn alle lagers van het oude witmetaal ontdaan. Dit omdat de Deutsche Reichsbahn WM10 gebruikte voor de lagers. Wij gebruiken WM80 en dat materiaal kun je niet mengen met WM10. Nadat het oude witmetaal verwijderd was, hebben we de lagerschalen in een gasgestookte oven gelegd om op een hoge temperatuur alle oude verontreinigingen eruit te branden.

Vervolgens zijn we voor ieder lager als volgt te werk gegaan:

Voor het gieten is de lagerschaal schoongeborsteld en voorverwarmd zodat hij vertind kon worden. Tijdens het verwarmen is de temperatuur nauwkeurig in de gaten gehouden met behulp van een infraroodthermometer, zodat bijgestuurd kon worden indien nodig. Voor de vertinning hebben we een industrieel product gebruikt dat een super S-39 is met een tinoplossing.

Zodra hij afgekoeld was, is de vertinde lagerschaal uitgespoeld en gereinigd. Vervolgens is hij in de gietmal geplaatst en afgedicht. Als afdichtingsmiddel is stopbuspakkingmateriaal gebruikt en de kritische punten werden nogmaals afgedicht met lenit. Daarna is de mal in de oven geplaatst voor het verwarmen van de lagerschaal voor het gieten. Tegelijkertijd werd de gietpan met witmetaal in een elektrische oven verwarmd. Zodra de lagermal en het witmetaal op temperatuur waren, kon begonnen worden met het gieten.

De lagermal werd op de gietplaats gezet en de gietpan met witmetaal werd uit de elektrische oven gehaald. Eerst zijn de grove slakken op het witmetaal handmatig verwijderd, daarna werd een chemisch product gebruikt voor het verwijderen van de laatste verontreinigingen voor het gieten. Vervolgens is het lager zorgvuldig gegoten.

Het meest spannende en risicovolle gedeelte kwam op het allerlaatst: om een harde witmetalen laag te krijgen, moesten de lagerschalen afgekoeld worden met water. Hierbij mocht het water absoluut niet in aanraking komen met het vloeibare witmetaal. Dan zou het witmetaal namelijk uit elkaar spatten.

Gelukkig is dit allemaal goed verlopen en zijn inmiddels de acht koppelaslagers gegoten!

Daarnaast is ook de mal voor de drijfas (het Mangold-lager) gemaakt. Dit was echter nog niet zo makkelijk. Het bovenlooplager was niet zo’n probleem, maar de twee steunlagers hebben de grijze massa van onze Chef Werkplaats behoorlijk doen kraken…:-) !

Het bewerken van de aslagers

Na het gieten volgde het bewerken van de aspotten en lagers, nog zo’n precisiewerkje dat veel tijd kostte. Die tijd zat niet zozeer in de machinale bewerkingen, maar vooral in het meetwerk dat nauwkeurig moet gebeuren.

Eerst werden de aslagers in de aspotten geperst. Op de plekken waar teveel speling vastgesteld werd, werden de aslagers structureel verlijmd in de aspotten. Vervolgens werden de aspotten met lager opgespannen op de freesbank. Volgens voorschrift van de DV946 norm, zijn daarna in één opspanning achtereenvolgens de scheensponning gefreesd en het lager uitgedraaid.

Het uitdraaien van de lagers is gedaan met behulp van een kotterkop op de freesbank. Voor het maken van de radius aan de kraag van het lagers hebben we in eigen beheer een radiusbeitel gemaakt, omdat een dergelijke beitel nergens te krijgen was.

Naast de radiusbeitel hebben we ook een eigen gereedschap gemaakt voor het uitklokken van het lager na het op maat frezen van de scheensponningen.

Monteren van de asbak

In onze vorige update schreven we dat de beide asbakken waren gekoppeld en dat we waren begonnen met het plaatsen en deels hechten van de bovenbouw van de asbak.

Hierna hebben we de kleppen en het bijbehorende bedieningsmechanisme gemonteerd en getest.

Bij het uitsnijden van de bovenbouw is destijds goed bekeken welke delen wel en welke delen niet alvast gelast konden worden voordat de gereviseerde bovenbouw weer terug in het frame werd geplaatst. Voor het terugplaatsen hebben we daarom eerst de delen die buiten het frame konden worden gelast alvast bevestigd. Toen vervolgens de bovenbouw in het frame werd gezet, bleek dat alles precies zo uitkwam als van tevoren uitgedacht was!

Hierna werden de delen van de bovenbouw aan elkaar gehecht, waarbij rekening werd gehouden met de maatvoering van de twee asbakken die eronder moesten komen.

Het plan was om de bovenbouw en de twee onderbakken te koppelen op dezelfde manier als we de oude asbak gedemonteerd hebben: eerst met behulp van de aardwind de bakken één voor één onderin het frame plaatsen. Vervolgens dan met behulp van een kettingtakel vanuit de ketel de bakken naar boven hijsen om ze daarna te koppelen.

Maar tijdens een overleg over deze aanpak, werd een ander idee geopperd: als de bakken toch al met kettingtakels geplaatst zouden worden, hadden we de aardwind helemaal niet nodig. We konden tenslotte ook de bakken in de smeerput zetten, het frame van de loc op het putspoor rijden en vervolgens de bakken vanuit de put omhoog trekken.

Dit bleek een veel minder omslachtige manier. En na wat overleg over praktische zaken hebben we beide gekoppelde onderbakken vanuit het putspoor omhoog gehesen en gekoppeld met de bovenbouw.

Daarna is de 52 532 met de asbak eerst boven de aardwind gezet zodat vanaf de verlaagde vloer alle bevestigingsbouten konden worden gemonteerd. Vervolgens is ze weer naar haar vertrouwde plek teruggereden waar de asbakbovenbouw werd afgelast.

Op het moment van schrijven zijn we bezig met het plaatsen van de constructie voor de luchtkleppen.

Montage van het rem- en veerwerk

Inmiddels zijn ook de nieuwe pennen voor het rem- en veerwerk binnengekomen en konden we beginnen met het plaatsen van het remwerk en de veerhangers.

Al met al schiet het dus al aardig op! We werken er hard aan om de loc zo snel mogelijk weer op haar assen te zetten.

Werkzaamheden aan de tender

Ondanks het vele werk aan de loc, is er toch ook het nodige gebeurd aan de tender.

Het voorste draaistel is nu helemaal gerammeld en alle slechte bussen van de veerophanging zijn vernieuwd. Ook is de draaikom weer naar de eisen van de DV946-norm afgesteld.

Daarnaast hebben we een non-destructief scheuronderzoek uitgevoerd op het frame van het draaistel, waar gelukkig geen beschadigingen uit naar voren zijn gekomen.

Zodra alle aslagers van de locomotief klaar zijn, gaan we beginnen aan de metingen aan het draaistel. Hierover meer in een volgende update!