De Miljoenenlijn is dit jaar wederom genomineerd om het ‘Leukste uitje van Limburg’ 2018 te worden! Bij deze verkiezing, die georganiseerd wordt door het Land van ANWB, mocht de Miljoenenlijn in de afgelopen jaren al het Goud (2014), Brons (2016) en Zilver (2017) naar Simpelveld halen! Help je ons mee om ook dit jaar weer bij de top 3 van Limburgse uitjes te mogen horen? Een mooiere waardering voor onze vrijwilligers bestaat er niet.

Stem nu via deze link en maak direct kans op toegangstickets voor diverse Nederlandse dagjes uit.

Dankjewel alvast!

Op 4 oktober 2017 zal onze stoomtrein helaas niet kunnen rijden. Onze trouwe ‘Hippel’ 639 zal de ritten daarom overnemen. De (ongewijzigde) dienstregeling is te bekijken via de pagina Rijdagen en Dienstregeling.

Tekst en foto’s: Roderick Toxopeus

Momenteel zijn onze techneuten volop bezig aan misschien wel het moeilijkste gedeelte van de revisie van de 52 532: het uitlijnen. Onze Chef Werkplaats Roderick praat jullie bij:

Zoals we in de vorige blog al hebben aangekondigd, hebben we de afgelopen maand de metingen voor het uitlijnen van de 52 532 uitgevoerd. Ze zijn in twee fases gedaan. Als eerste werden de metingen verricht om de positie van de nieuwe vaste scheenplaten te bepalen. Dit is zeer complex. Niet alleen de scheenplaten worden gemeten maar ook het mechaniek. Met de secuurheid van deze metingen valt of staat later de loopeigenschappen van de gereviseerde machine. Een onnauwkeurige meting lijdt tot overmatige slijtage, scherplopen van wielflenzen en warmlopen van het mechaniek. Het uitlijnen kan op drie manieren worden uitgevoerd: een optische meting, meting met loodlijnen of een meting met linialen.

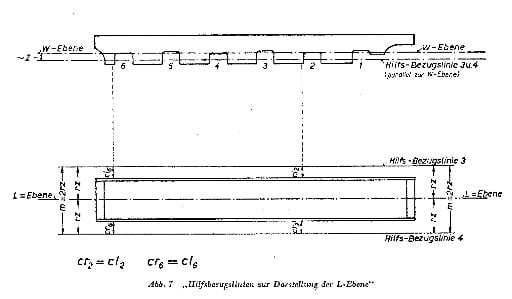

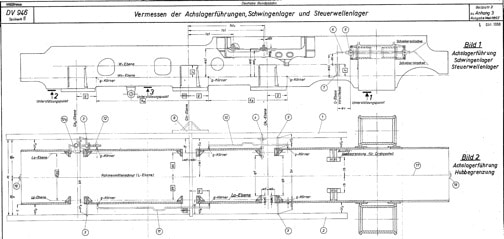

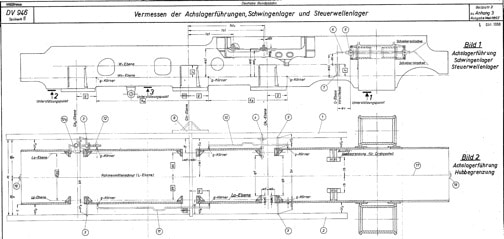

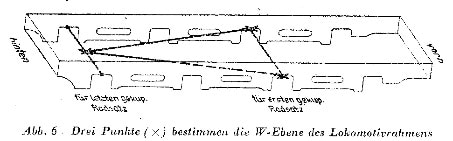

Bij ZLSM maken we gebruik van een combinatie van loodlijnen en linialen. Het doel van deze uitlijning is om alle assen parallel achter elkaar te krijgen, rekening houdend met de hoekafwijking van de cilinders en de vervorming van het frame na 75 dienstjaren. Als eerste wordt het frame volgens de driepuntmeting waterpas gezet. Hierbij moet erop gelet worden dat het frame niet doorzakt. Een raamwerk wordt exact parallel geplaatst over de totale lengte van de voorste tot de achterste koppel as. De afstand van dit raamwerk tot het frame is aan de voor en achterzijde en aan de linker en rechterzijde gelijk. Daarna kan gemeten worden in hoeverre het frame zijdelings afwijkt (maat ARW). Nu wordt met een T-haak de drijfasmiddellijn bepaald, bij Duitse machines kan dit gemeten worden vanuit de [G] punten.

Als de T-haak vanaf de linkerzijde geplaatst is, wordt de afwijking tussen het [G] punt links en rechts vergeleken. Hier controleert men de verschuiving van de linker en rechter frameplaat [OW]. Als hier een afwijking in zit dan wordt de T-haak zó verschoven dat deze afwijking voor het linker- en rechterframe gelijk is. Dan wordt de lengte gemeten vanaf de voorzijde van de cilinder tot de drijfas-middellijn. Deze meting is van belang voor de berekening van de lengte van de drijfstang. In de cilinders is een loodlijn geplaatst en vanuit deze loodlijn wordt de afwijking van de cilinders [AZ] ten opzichte van de linialen gemeten. Als de maten [ARW] en [AZ] binnen de toleranties vallen dan kan verder gegaan worden met de vervolgmetingen. Nu worden op speermaatafstand vanaf de drijfasmiddellijn dwarslinialen geplaatst. Hiermee kunnen alle maten gemeten worden van de vaste schenen en de stellkeilen die later weer van belang zijn voor het bewerken van de aspotten. Verder worden nog vele metingen gedaan aan het mechaniek, lijbaanen, de positie van de lagering van schaarboog, lengtebepaling excentriekstang en lagering van de wentelas.

De 52 532 is niet de eerste stoomlocomotief die ik uitlijn, maar wel een locomotief die me behoorlijke kopzorgen bezorgt, omdat de gegevens uit DV946 en de meetvoorwaarden totaal niet kloppen. Als eerste werden de langsrijen op maat ‘X’ vanaf de frame platen parallel geplaatst. DV946 (Deutsche Bahn-norm voor revisie stoomlocomotieven) schrijft voor maat ‘X’ gemeten vanaf de stellkeilzijde voor de eerste en laatste koppelas. Alleen ik merkte dat er alleen al een behoorlijke afwijking in zat als ik de maten nam van vaste scheenplaats tot stellkeilzijde voor de voorste as. Ook was de frameplaat hier niet volledig zuiver. Daarom werd de lijn uitgericht van vaste scheenzijde van de voorste as tot stellkeilzijde achterste as. Omdat deze meting me toch niet lekker zat wilde ik eerst weten wat de hoekafwijking was van de linker cilinder voordat de rechter liniaal werd uitgericht. Zodoende werd de T-haak in de drijfas-scheensponning geplaatst. De drijfas is gemarkeerd met [G] punten alleen de afstand van [G] tot drijfas middellijn klopte niet met zoals die staan in DV946 van de DB.

Een andere methode wanneer er geen [G] punten aanwezig zijn is om vanaf de frameplaat uitsnede aan de voorzijde je hart maat te bepalen van de drijfas [WA= 235]. De T-haak stond op positie en van hieruit werden de linialen voor de 1e en 2e koppelas in positie gebracht. Bij elke meting probeer ik een controlemeting uit te voeren. Hiervoor werden de laatste metingen van RAW Meiningen vergeleken. Nu bleek dat de hartafstand tot de vaste scheenplaat niet klopte. We hadden een afwijking van 5 mm. Tijdens het bestuderen van de papieren viel het kwartje: op het papier stond geschreven [G] = 500. Het [G] punt werd nagemeten en warempel de T-haak stond ingesteld op 505. Hieruit blijkt dat Meiningen de assen 5 mm meer naar achteren heeft verplaatst dan dat origineel op tekening staat. Nu werd de hoekafwijking ten opzichte van de linker cilinder gemeten, deze afwijking was nog binnen de norm. Aan de rechterzijde hebben we de langsliniaal afgesteld. Nu werd met speermaten de parallelliteit gecontroleerd van beide linialen. Bij de eerste meting vanuit de eerste scheensponning verbaasde het me dat de afstand 3 mm groter was dan waaruit ik van uitgegaan ben op basis van de originele tekening. Mijn verbazing werd nog groter, want ik mat een afwijking tussen de afstand van de linialen van de voorste en achterste as van wel 3 mm. De afwijking was zo groot dat dit geen instellingfout van de linialen kon zijn. Wat bleek: de eerste maatafwijking van 3 mm komt doordat de frameplaten dikker zijn (31 mm rechts en 32 mm links, tekening maat is 30 mm). Verder bleek dat de frameplaten niet parallel lopen en een afwijking hebben van voor tot achter van ongeveer 3 mm. Dit werd gemeten aan de binnen zijde. Nu laat DV946 me alleen, in alle boekwerken die ik heb gaat men ervan uit dat het frame parallel loopt. Hoe nu verder? Het parallelle raamwerk wat uit de langslinialen bestaat moet nu zo ingesteld worden dat de cilinderhoekafwijking voor links en rechts binnen de norm valt. Tevens moeten van uit dit raamwerk ook de lummelbout en tenderkoppeling gecontroleerd worden. Op schrift is dit eenvoudig gesteld maar in de praktijk gaan hier vele uren aan afstelwerk in zitten.

Nadat de langslinialen zo waren ingesteld dat ze parallel liepen en dat de hoekafwijking van de cilinderhartlijnen binnen de norm vielen werden de gegevens verzameld voor het aanmaken van de nieuwe vaste scheenplaten. Origineel waren deze scheenplaten bevestigd met pasbouten. In de oude scheensponningen werden op enkele plaatsen deze schroefdraadgaten teruggevonden. Als eerste zijn van de tweede koppelas de scheenplaten gemonteerd en geboord. Dit boren in keihard gietstaal was nog een behoorlijke uitdaging. Het eerste gat koste me bijna een hele dag omdat de boren niet wilden snijden of te veel hapten. Het grootste probleem was om de eerste boor van 6 mm erin geboord te krijgen. Het boren moet gebeuren met een handboormachine omdat er geen plek is om een magneetboor te plaatsen. Nadat de boren onder de gewenste hoek en vrijloophoek waren geslepen ging het enigszins. Alleen de eerste boorgang was een ramp. Na contact te hebben opgenomen met de firma Van Ommen werden boren afgeleverd die het beduidend beter deden. Een week zwoegen later zaten de scheenplaten van de tweede koppelas erop. De eerste koppelas volgde. Op de scheensponningen waren geen markeringen herkenbaar van schroefdraadgaten. Het eerste gat werd geboord en het viel me op dat het materiaal harder was dan de vorige schenen. Bij de tweede boor ging het mis deze boor hapte en ik begreep niet waarom. Nadat de boor meerde keren was vast gelopen werd het gat gecontroleerd. De oorzaak was gevonden: ik zat half in de oude schroefdraad. Grrrrr. Deze scheenplaat kon naar de schrothoop worden verwezen. Daarna werden alle scheensponningen ultrasoon gecontroleerd. Op basis van deze metingen hebben we de posities van de nieuwe schroefdraadgaten bepaald. Toen hadden we het boorwerk onder controle en gestaag zijn alle overige scheenplaten gemonteerd. Zodra alle nieuwe scheenplaten zijn gemonteerd moet de hele locomotief nogmaals vermeten worden; dit zal volgende maand gaan gebeuren.

Door dit langdurige precisiewerk aan het frame kan er verder weinig aan de locomotief gewerkt worden. Daarom zijn we begonnen aan de tender. Het stoot- en trekwerk is aan de voorzijde gedemonteerd en ook de stoomverwarmingsleiding. Als eerste zal de waterbak inwendig worden opgeknapt, want alle tussenschotten zijn snoefrot. De schotplaten worden op tekening gezet en extern uitgesneden. Na de schotplaten wordt de kolenbak onder handen genomen.

Diverse delen van het remwerk zijn gerammeld en in de primer gezet. Verder zijn ook een aantal assen van de locomotief kaalgerammeld en in de primer gezet.

Eind augustus zijn we op pad geweest om de veren van de lok en Krauss-Helholz-Gestell te laten testen en waar nodig te vernieuwen. De veren zijn afgeleverd bij de verenfirma Rüter in Dortmund. Vervolgens ging het naar de firma EWK waar we een gereviseerde lichtmachine hebben opgehaald en waar het reviseren van andere onderdelen van de 52er werd bekeken.

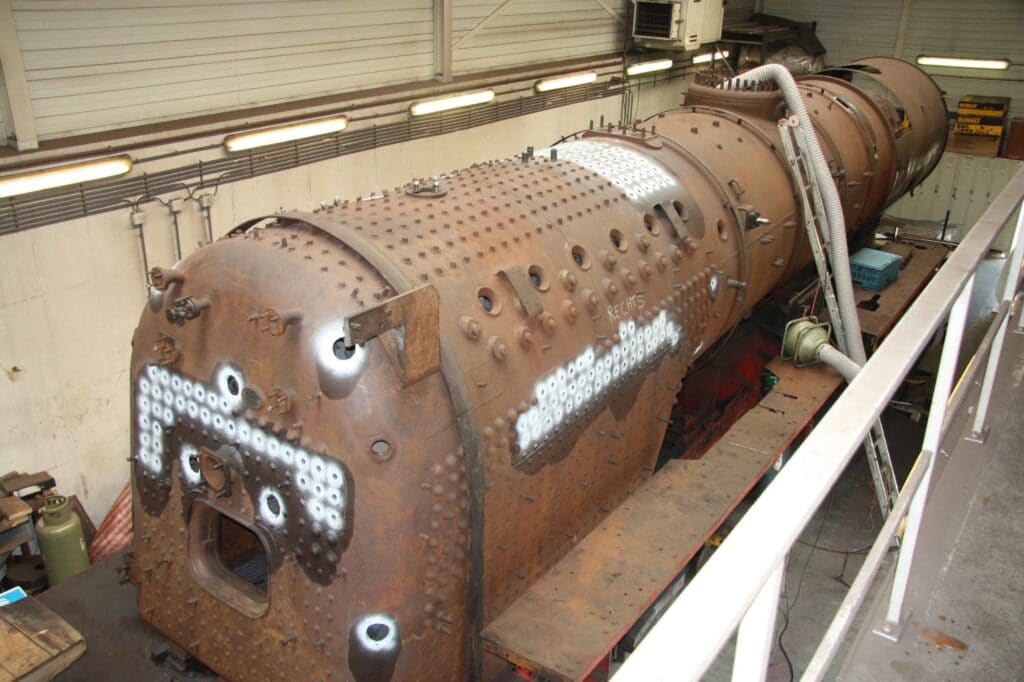

Afgelopen weekend hebben vele bezoekers van de Stoomtreindagen in onze werkplaats van dichtbij het revisieproject 52 532 kunnen aanschouwen. We waarderen de vele positieve reacties die we, ook op onze blogs, mogen ontvangen. Het geeft ons extra moed om op volle kracht verder te werken aan de 532. We zijn heel voorzichtig in de opbouwfase aanbeland. Onze Chef Werkplaats vertelt wat er in de afgelopen twee maanden aan werk is verzet:

Aan de ketel hebben we de binnenstoompijp gedemonteerd. De conus hiervan, die aansluit tegen de oververhitter-verzamelkast, was te veel weggeteerd. Toen deze binnenstoompijp was verwijderd hebben we ook de draadeinden in de voorpijpenplaat eruit gesneden.

Als eerste werden de draadeinden ingeboord met behulp van de magneetboormachine, daarna werd de schroefdraadhuls eruit gesneden.

Dit was geen gemakkelijke klus maar het is toch weer gelukt om de draadhulzen er uit te snijden zonder de oude schroefdraad in de pijpenplaat te beschadigen. Voor het verwijderen van de schroefdraadhulzen heb ik een aantal, speciaal naar mijn wens geslepen en gevormde, beitels gemaakt. De draadgaten zijn schoongesneden en nieuwe draadeinden kunnen nu vervaardigd worden.

De nieuwe beweegbare steunbouten zijn op lengte gemaakt en geplaatst in de ketel.

De binnenstoompijp met haar conissen is op tekening gezet en zal extern worden gemaakt. Momenteel worden van alle steunbouten en hemelankers de controleboringen schoongeboord. Steunbouten en hemelankers die twijfelachtig zijn worden dan nog verwijderd. Verder zijn de hemelankers klaar gemaakt voor montage in de ketel.

In de rookkast zijn de laskanten geslepen. Dit is ook gebeurd bij de plaat die uit de rookkast is gesneden om de OV-verzamelkast te kunnen demonteren.

De plaat tussen de cilinders en ter hoogte van de lummelbout is er weer in gelast. Dolf heeft hiervoor in de meest lastige posities moeten liggen.

Hierna was het de bedoeling om te beginnen met alle metingen die bij het uitlijnen van de machine horen. De hulpstukken voor het uitlijnen werden daarvoor aan het frame geplaatst.

Maar helaas…. In het vorige blog heb ik al geschreven dat de vaste scheenplaten te grote afwijken hadden. Vroeger in de grote AW’s (AusbesserungsWerk) hadden ze een mobiele freesmachine die parallel aan het frame liep, waar eenvoudig de scheenplaten konden worden bewerkt. In onze museumwereld kunnen we veel, maar deze methode van een mobiele freesmachine die langs beide zijkanten van het frame rijdt en dan nog parallel, dat kon ik niet voor elkaar krijgen. Met de vaste schenen moest echter wel wat gebeuren. Er bleef eigenlijk nog maar één mogelijkheid over. Lang heb ik er over nagedacht om het handmatig te slijpen, maar de groeven en schuinstelling was zo veel dat het niet om 1/10 mm. ging maar dichter bij de 1 mm. kwam. Tijdens mijn vakantie heb ik hier nogmaals lang over nagedacht. Uiteindelijk heb ik het besluit genomen om de vaste scheen helemaal van de scheenplaat te verwijderen. Tijdens het snijden gingen mijn gedachten verder, eigenlijk wil je dit niet maar er was ook niet een andere eenvoudigere oplossing.

Nadat de scheenplaten waren verwijderd werd de machine nogmaals gecontroleerd of ze waterpas stond voor het uitlijnen. Het uitlijnen gebeurt in twee fases. De eerste fase wordt om alle gegevens te verzamelen voor het bewerken van de nieuwe vaste schenen. Dit is een meting in twee asrichtingen (X en Y as) en daarnaast nog de schuinstelling in drie assen (X,Y en Z as) ten opzichte van de loodlijnen. Het meten is één ding, maar de vertaling van de meting op papier naar de freesbank is een tweede uitdaging.

Voor het bepalen van de breedtematen van de vaste scheensponningen en het zuiver pas en parallel slijpen van deze hebben we 3 passtukken vervaardigd. Met behulp van voelermaatband werden de scheensponning zo nauwkeurig mogelijk pas geslepen. De nieuwe vaste scheenplaten werden besteld en na binnenkomst vlak en parallel gefreesd, en de groef die om de scheensponning geleidingplaat komt werd voorgefreesd.

Het was een genot om dit met de grote freesbank te doen. Met een mantelkopfrees met wisselplaten werd met een snij-snelheid van 150 tot 275 meter per minuut de schenen bewerkt. De voorzijde van de vaste scheen werd met zo’n hoge snijsnelheid bewerkt dat het eindresultaat eruit zag of ze geslepen waren.

De nieuwe vaste schenen worden niet meer gelast maar zoals het op de originele tekeningen staat vastgeschroefd op de geleidingsplaat van de scheensponninig. De reden waarom we dit doen is omdat de materiaalsoort waaruit de scheensponning is gemaakt van een dusdanig onzuivere gietstaalsoort is, dat het onherroepelijk tot scheuren van het moedermateriaal lijdt bij laswerkzaamheden. In de DDR-tijd werd wel gelast met alle gevolgen van dien. We troffen lasnaden aan die totaal uitgebroken waren, of scheenplaten die aan de zijkant totaal waren in gescheurd en zelfs vaste scheenplaten die in twee stukken waren gebroken. Op diverse plaatsen zagen we scheuren in de scheensponningplaat door de slechte materiaaltoestand. Bij het verwijderen van de oude vaste scheenplaten ontdekte we de oude schroefdraadgaten. Nadat de hulpstukken voor het uitlijnen klaar waren, werd verder gegaan met het reviseren van het remwerk. Van de zijdelings beweegbare remhangers wordt momenteel het zijdelings beweegbare mechanisme gereviseerd. Van de remwerkbalken werden de slechtste bussen van de tappen verwijderd en daarna werd de tap weer zuiver rond gedraaid zodat nu een nieuwe krimpbus geplaatst kan worden.

Ook deze maand zijn weer vele onderdelen van het remwerk ontroest, in de primer gezet en uiteindelijk afgelakt. Nadat de remwerk onderdelen klaar waren is, zijn we begonnen met het rammelwerk aan de koppelassen.

De nieuwe set oververhitters voor de 532 werd deze maand afgeleverd door de firma EWK uit Krefeld. Inmiddels echter, zijn de oververhitters alweer verhuisd naar onze Stoomtrein-collega’s in Beekbergen waar ze in een Reko-machine worden ingebouwd. De Veluwsche Stoomtrein Maatschappij had twee sets 50E-oververhitters besteld bij EWK, maar door complicaties konden deze niet op tijd geleverd worden. Daarom werd aan ZLSM de vraag gesteld of ze onze set niet mochten gebruiken. Wij waren toch nog niet zo ver met onze machine dat deze ingebouwd kunnen worden. Naderhand krijgen we een set oververhitters van de VSM terug. Kortom, een vriendendienst voor een collega-museumorganisatie die even met de handen in het haar zat.

Tour de L1mbourg is een dagelijks wielerprogramma bij de Limburgse zender L1.

Tijdens de Tour de France 2017 steeds live vanuit een andere Limburgse gemeente. Op zondag 16 juli strijkt de filmkaravaan neer op het station van de Miljoenenlijn in Simpelveld!

Tour de L1mbourg is van 30 juni t/m 23 juli te volgen op L1 TV en L1 Radio.

Ondanks dat ZLSM inmiddels weer volop over de Miljoenenlijn rijdt, gaat het werk aan stoomlocomotief 52 532 onverminderd door. Onze Chef Werkplaats praat jullie bij:

Nadat de (winter-) werkzaamheden aan de E2 1040 waren voltooid hebben we het werk aan de 52 532 weer vol opgepakt. Het eerste doel was om de verzamelkast eruit te halen. De moeren van de bevestiging aan de binnenstoompijp werden losgesneden en verwijderd. Hierna begon een moeizame klus van kloppen en het wegkrabben van roest, dat zich verzameld had tussen de aansluitflens en de draadeinden. Toen dit weg was hebben we een stabiele vloer van stophout in de rookkast gemaakt waarop een Zweedse hersporingskrik werd geplaatst. Het ideale van deze vijzels is dat ze op een slede zijn gemonteerd die het mogelijk maakt om ze mét hun last te verplaatsen. Met de vijzel kwam de verzamelkast los. Na de nodige keren de kast heen en weer bewogen te hebben was de roest tussen de flens en draadeinden zover verdwenen dat we de verzamelkast naar voren konden verplaatsen. Het spoor rond de 52er werd vrijgemaakt waarna we met de diesellocomotief 639 de stoomloc hebben verplaatst naar het putspoor in de werkplaats. Hier hebben we de mogelijkheid om met werkplaatstakels de verzamelkast eruit te halen. Toen dat eenmaal gebeurd was is de 52er weer teruggebracht naar haar oude plek.

Het volgende doel was om de 52er waterpas te zetten. Zodoende werd met twee hydraulische persen de achterzijde van de loc omhoog gezet zodat we de lorrie er onder uit konden rijden. In plaats van de lorrie hebben we hefbokken gezet. Hierna werden twee hydraulische vijzels onder het frame gezet ter hoogte van het cilinderblok, en werd de machine waterpas gezet volgens de driepunt methode.

Het waterpas zetten van een locomotief is nog niet zo eenvoudig. Als eerste wordt ze op het oog waterpas gezet. Hierna worden twee linialen ter hoogte van de achterste en voorste koppelas geplaatst. Met een slangwaterpas wordt nu van uit het middelpunt van de achterste koppelas naar de buitenzijde (links en rechts, drie punt meting) aan de voorste koppel-as het frame waterpas gezet.

Ter hoogte van de drijfas hebben we nog twee hydraulische vijzels geplaatst voor extra ondersteuning. Nadat de 52er waterpas stond werden de nieuwe platen tussen het frame ter hoogte van de cilinders en de lummelbout gemonteerd.

De scheefstelling van de lummelbout werd met een raamwaterpas gecontroleerd en doormiddel van kettingtakels is dit weer in lijn gebracht. Hierna kon het laswerk beginnen. Voordat met het daadwerkelijke uitlijnen kan worden begonnen moeten nog alle vaste scheenplaten worden gecontroleerd op scheefstelling of andere problemen. Bij een eerste meting bleek dat we hier nog een flinke uitdaging aan hebben. De vaste schenen zijn bijna allemaal versleten, hebben diepe groeven, staan bol of hol, hebben een te grote scheefstelling of zijn zelfs gescheurd. De maken van de hulpstukken die voor het uitlijnen nodig zijn bevindt zich in een eindfase.

Intussen is ook nog flink gewerkt aan de hemelankers. Deze zijn allemaal op lengte gezaagd en ingeboord. Het boren van de controleboring aan de uiteinden van de hemelankers was nog niet zo’n eenvoudige klus. De boring is 100 mm diep met een diameter van 7 mm. Als eerst hebben we dit geprobeerd op de CNC-bank.

Bij het eerste hemelanker liep het nog redelijk. Bij de tweede begon het te kraken waardoor de boor regelmatig teruggetrokken moest worden. Bij de derde was de boor na een luide knal in drie stukken gebroken. De fabrikant van deze gunboren geeft aan dat de boring in één gang gemaakt moet worden. Dit werkte echter niet omdat de spanen zich ophopen in de boor en dat dit leidt tot vastlopen. Het probleem is dat de CNC-bank een enorm zware hoofdmotor heeft en dat je daarom niet goed hoort wanneer hij zwaar begint te lopen. Je hoort alleen uiteindelijk het kraken van de boor maar dan ben je eigenlijk al te laat. Na een avondje nadenken over dit probleem kwam ik tot de volgende oplossing: Op de conventionele TOS-draaibank kan ik op de snelwisselaar een houder plaatsen voor een boorkop en dan doormiddel van de automatische voeding de boor in de hemelanker boren. Via de digitale aflezing kon ik zien hoe ver ik moest boren. De emulsiekoelpomp werd aangesloten en het eerste hemelanker werd geboord. Het voordeel van deze draaibank is dat ik tijdens het boren de niet-afgevoerde spanen handmatig met een kwast kan verwijderen, zodat er geen verstoppingen optreden. Verder kon ik de juiste stand van emulsie regelen wat zeer belangrijk is bij het boren van gaten van deze diepte. Soms lukt het om in één keer de boor over 100 mm lengte in te boren. Meestal moest ik hem na 60/75 mm terugtrekken maar dat hoorde ik aan het zwaarder lopen van de spilmotor. Nadat we een aantal hemelankers hadden geboord en de snijsnelheid en voeding hadden geoptimaliseerd was de gehele bewerking van 1 hemelanker teruggelopen naar nog geen 10 minuten.

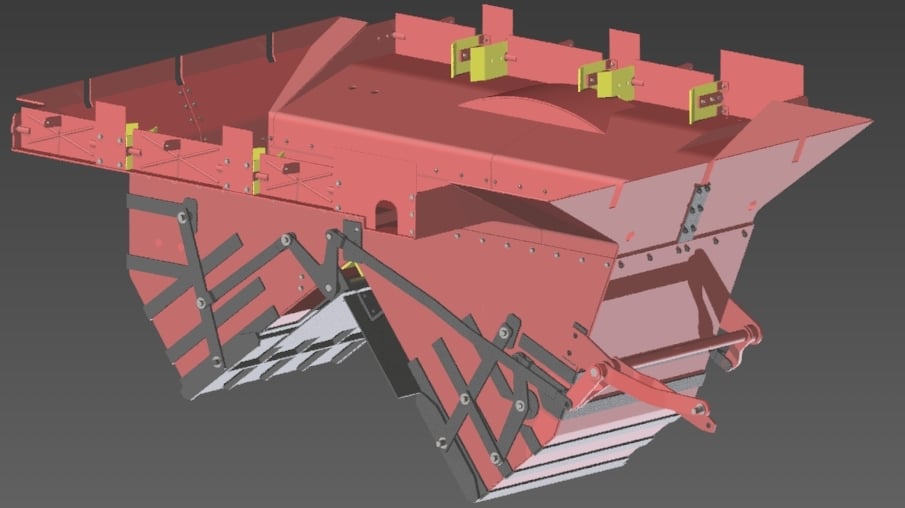

Enkele maanden geleden was ik begonnen om de asbak van de 52 532 in autoCAD te tekenen. Ik had de originele tekeningen via een bevriende zusterorganisatie gekregen. Bij demontage van de oude asbak had ik een aantal maatverschillen van de originele tekening op schrift gezet. Normaal wordt de asbak samen met de ketel op het frame geplaatst, maar nu moet er een asbak geconstrueerd worden die geplaatst gaat worden met een ketel die al op het frame staat. De grootste uitdaging zit hem in de bovenbak. Nu wil het toeval dat we een nieuwe vrijwilliger hebben. Hij had zich bij ons gemeld omdat hij een 3D-model van een stoomloc aan het tekenen was, maar vast liep op een hoop technische details. Na een aantal gespreken heb ik hem als eerste opdracht de asbak gegeven. Op basis van de originele tekening en de constructiewijzigingen die ik voor ogen had om de asbak in het frame te plaatsen met een gemonteerde ketel ging Eddy aan de slag. De resultaten van zijn tekenwerk waren zo goed dat we nu de gehele asbak als prefab kunnen laten construeren door een externe firma en alleen nog bepaalde delen te lassen hebben wanneer de bovenbak in het frame zit. Dit levert een hoop tijdwinst op.

Wil je na het lezen van deze blog onze vorderingen met eigen ogen zien? Op de Nationale Stoomdag (Hemelvaartsdag, donderdag 25 mei) vindt Miljoenenlijndag plaats. Tijdens deze open dag is onder andere de 52 532 van dichtbij te bewonderen in onze werkplaats. De vrijwilligers geven je graag meer uitleg.

De afgelopen twee maanden heeft het werk aan de 52 532 bepaald niet stil gelegen. Om het slijp- en laswerk aan de ketel ter vergemakkelijken hebben we de cabine gedemonteerd. Dit was nog niet zo’n eenvoudige klus. Het nieuwe gedeelte van de werkplaats, waar de 52 staat, was net hoog genoeg om de cabine op te tillen met behulp van de Fuchs-kraan.

Nu de cabine buiten de werkplaats stond konden we goed de conditie bepalen. Aanvankelijk was het plan om slechts enkele slechte platen te vervangen maar er moet toch meer aan gebeuren. We denken erover om de gehele cabine te vervangen, dit kost waarschijnlijk minder tijd dan revisie. De cabine wordt momenteel op tekening gezet. Vervolgens worden alle plaatdelen gebogen, uitgesneden en geboord, waarna we het alleen nog maar als een grote Meccano doos het in elkaar hoeven te zetten. De veranderingen naar Altbau-uitvoering zijn hier uiteraard in verwerkt.

De nieuwe plaatdelen die tussen de cilinders moeten komen, ter hoogte van de lummelbout, zijn geleverd. Tevens is ook de nieuwe ketelstomp waar de ketel klepkasten op worden gemonteerd naar Altbau-voorbeeld binnen. Vier pallets met veren, aspotten en remwerkonderdelen zijn naar de firma Thermo Clean gestuurd voor het chemisch of thermisch reinigen. Een groot plaatdeel is uit de rookkast gesneden zodat de verzamelkast eruit kan voor reparatie en revisie.

In de laatste week van maart hebben we een grote slag vooruit gemaakt. Twee fotolassers, die ervaring hebben met dit soort ketels, hebben vijf dagen gewerkt aan de ketel. De eerste dag werd een stuk uit de langsketel gesneden waar de nieuwe ketelstomp voor de ketelklepkasten van voedingsleidingen moet komen.

De oude ketelstompen van de ketelklepkasten boven op de ketel werden er uit gesneden. Hierna begon een dag met veel slijpwerk om alle plaatsen waar gelast gaat worden voor te berijden voor het magnetisch scheur onderzoek. Hoe werkt dit magnetisch onderzoek? Aan de buitenzijde van de ketel werden alle delen die onderzocht moesten worden ingespoten met witte verf.

Hierna werd op elke plek een elektromagneet gezet en als het te onderzoeken deel gemagnetiseerd werd, werd met een magnetische gekleurde vloeistof het oppervlak ingespoten. Een scheur verstoort het magnetisch veld en wordt zichtbaar. Gelukkig werden er geen scheuren gevonden waarna het laswerk kon beginnen. In de vuurkist werd niet gemagneet, maar met behulp van UV licht en een contrastvloeistof werden de plaatdelen waar gelast moest worden onderzocht.

Gedurende de week werden 15 kleine en 2 grote wasluikzittingen erin gelast. Verder werd nog de nieuwe ketelstomp erin gelast en twee oude ketelstompen weer dichtgemaakt.

Ook het materiaal voor de hemelankers is binnengekomen. Dit materiaal moet op lengte worden gezaagd en aan de uiteinden worden ingeboord. Verder werd door onze Duitse ploeg het KH Gestell verder afgeschilderd en werden de aspotten in de primer en aflak gezet.

Inmiddels hebben we de Kerstritten weer achter de rug en gaat het werk in de werkplaats gestaag door. Naast het werk aan onze E2 1040, die deze winter groot regulier onderhoud krijgt, gaat het werk aan de 52 532 vanzelfsprekend ook verder.

Voor het uitlijnen van het frame worden op dit moment de hulpstukken vervaardigd waar later bij het uitlijnen de langsrijen op bevestigd worden. De verspanende afdeling heeft bijna een dagtaak aan het boren, draad tappen en frezen van deze hulpstukken.

De grotendeels weggerotte plaat (zie blog 6 april 2016) tussen de cilinderblokken is er uitgesneden en een nieuwe plaat is besteld. Het uitsnijden van deze plaat was een lastig gebeuren omdat je er van de binnenzijde nauwelijks bij kunt komen.

Als eerste zijn we van de bovenzijde begonnen. Half voorover hangend in de rookkast werd een gat gesneden dat zo groot was dat we er daarna van de onderzijde in pasten en rondom alle rotte delen konden wegsnijden.

De volgende uitdaging zal zijn om de nieuwe plaat hier weer erin te lassen. Daar zullen we later ongetwijfeld meer over berichten.

Een afgebroken tapeind van de afgewerkte stoompijpen naar de exhaustpijp werd uitgeboord en daarna eruit gesneden. Het was een behoorlijke uitdaging om deze eruit te halen omdat er totaal geen ruimte was om normaal te snijden en te boren.

Alle draadgaten van de verse stoompijpen en afgewerkte stoompijpen zijn nu verwijderd. Ze werden open gesneden en op de CNC- machine werden nieuwe draadeinden vervaardigd.

De schroefdraad in het cilinderblok was een bijzondere maat, volgens de Duitse Locomotief Normen moest dit W30 x 1/10″ Whitworth draad zijn. We hebben een aantal jaar geleden een hoop van deze tappen op de kop kunnen tikken, maar je raadt het al: de 3de draadsnijtap van W30 x 10 TPI zat er niet bij. Via een firma, die naar eigen zeggen alle soorten draadsnijtappen kon leveren, werd de ontbrekende draadsnijtap besteld.

De tapeinden waar het omlooptoestel op het cilinderblok wordt gemonteerd zijn verwijderd en reeds nieuw geplaatst. Doordat de plaat tussen de cilinders was verwijderd kon gelijk ook het inwendige deel het cilinderblok worden gerammeld omdat we nu wel bij deze moeilijk bereikbare plaatsen konden komen.

Naast het gladslijpen van de plaat ter hoogte van de uitgebrande hemelankers en beweegbare steunbouten zijn er nog enkele kromme hemelankers en beweegbare steunbouten uit de ketel verwijderd.

De laskanten van de achterpijpenplaat zijn schoongeslepen. Momenteel worden de plaatsen waar gelast gaat worden blank gemaakt waarna er op deze plaatsen een magnetisch onderzoek kan plaatsvinden.

De lengtes van de uitgesneden hemelankers zijn opgemeten waarna we het materiaal voor het vervaardigen van nieuwe hemelankers konden bestellen. Nadat de Marcotty-vuurdeur was gedemonteerd werd het ketelfront gerammeld waar zich behoorlijke corrosie plekken bevonden.

Aan de onderzijde van de rookkast werd het zgn. “broekstuk” gedemonteerd. Bij de demontage van de afgewerkte stoompijpen was hier een stuk afgebroken van de bevestigingsbouten. Dit zgn. “broekstuk” zal gelast gaan worden waarna, als dat lukt, het weer wordt gemonteerd.

In de rookkast is verder nog de betonnen vloer verwijderd die het had begeven na het wrikken van het “broekstuk” om dit te kunnen demonteren. Het broekstuk vormt de verbinding als T-stuk tussen de afgewerkten stoompijpen en de exhaustpijp.

Inmiddels zijn we ook begonnen met het schoonmaken en schilderen van de wielassen. Nadat met veel moeite de wielen en assen zijn bevrijd van vuil, vet en oude verflagen kon in de eerste week van januari als eerste de drijfas worden geschilderd. Een grote uitdaging waren de wielbanden en astappen. Het was onze grote wens om deze weer blank te maken, maar of dat na zoveel jaar nog zou lukken? Als eerste werd een klein proefstukje met diverse schuurmiddelen zo ver mogelijk blank gemaakt. De finishing touch met een draadborstel op de haakse slijper zorgde uiteindelijk voor het gewenste resultaat. Na anderhalve dag schuren, borstelen en poetsen glommen de wielbanden weer als nieuw. Een laag blanke metaallak zorgt ervoor dat ze dat ook blijven doen.

De eerste laag oranje-rode grondverf leverde veel zorgelijke blikken op: dit wordt toch niet de definitieve kleur?? Geen nood, we laten de grondverf door onze verfleverancier altijd in een kleur mengen die een paar tinten lichter is dan de lak die er uiteindelijk overheen gaat. Op die manier dekt de lak beter, en dat is zeker met rode verf geen overbodige luxe.

Ook het Krauss-Helmholtz gestell is inmiddels voor een groot deel in de definitieve zwarte kleur geschilderd. Gezien de vele hoekjes en randjes een behoorlijke klus, maar het resultaat mag er zijn.

We zijn met z’n allen behoorlijk onder de indruk van wat de schildersploeg voor elkaar heeft gekregen en dat de gekozen kleur rood de juiste is. De werkplaatschef heeft zelfs bij gekheid gezegd dat als dit het begin is van hoe de 52 532 er uiteindelijk uit komt komt te zien, hij straks niet meer met de machine durft te rijden!

Een aantal lastige en tijdrovende onderdelen worden gereviseerd of totaal vernieuwd bij de firma EWK in Krefeld. In januari hebben we de volgende onderdelen afgeleverd: luchtpomp, injecteurs en lichtmachine. Verder worden nog de schaarbogen gereviseerd en een nieuwe set oververhitters voor de 52er vervaardigd.

(Foto boven: de 52 532 precies een jaar geleden)

Tekst en foto’s (tenzij anders vermeldt): Roderick Toxopeus

Wat vliegt de tijd. Vandaag staat stoomlocomotief 52 532 alweer precies een jaar in Simpelveld. Gedurende de eerste maanden van de revisie was de voorgang goed zichtbaar. Het demonteren van de verschillende onderdelen leverde telkens mooie plaatjes op. Op het ogenblik lijkt het alsof er weinig meer gebeurd. Het werk dat nu gedaan wordt is echter vooral het schoonmaken en reviseren van diverse kleine, maar zeer belangrijke, onderdelen van de machine. De techneuten in de werkplaats genieten met volle teugen van dit precisiewerk. Bij deze een update van onze Chef Werkplaats:

Voortgang revisie

Deze twee maanden is naast het onderhoud aan de E2 1040 weer veel werk verzet aan de 52er. Alle losgesneden hemelankers en beweegbare steunbouten zijn er nu uitgeslagen en verwijderd uit de ketel.

Hans is drie dagen in de week bezig met het vlakslijpen van de gaten waar de hemelankers en beweegbare steunbouten uit zijn gesneden. Hierna zijn de laskanten van de verwijderde wasluikzittingen geslepen. Voordat de nieuwe zittingen er in gelast kunnen worden moet eerst nog de laskant van de vlampijpen en vlambuizen aan de achterpijpenplaat worden opgezuiverd. Hierna volgt een NDO (Non Destructief Onderzoek) onderzoek op de te lassen delen op de ketel wand. Vervolgens kunnen de nieuwe hemelankers, beweegbare steunbouten en wasluikzittingen erin gelast worden. Verder is nog het Kraus- Helmholz-Gestell verder gedemonteerd zodat nu ook de voorloopas er onderuit gehaald is kunnen worden. De drijfas is geheel kaal gerammeld, de koppelassen zijn schoon gespoten met een hogedrukreiniger, zodat deze ook gerammeld kunnen worden. Van het frame en cilinder zijn verder nog de achterste schuifkastdeksels, het pendelstuk wat de ondersteuning maakt tussen de schuifstang, voorloophefboom en schaarstang gedemonteerd.

Vernieuwing bewerkingsmachines

De verticale TOS-freesbank was na 15 jaar trouwe dienst afgeschreven. Met veel kunst en vliegwerk wisten we elke keer net een bepaald onderdeel voor de Zweedse machines hier op te frezen. Als het echt niet paste dan stapte we over naar de horizontale TOS freesbank, maar dan moest het werkstuk wel 90º gekanteld kunnen worden. Kortom; de freesmachines die we hadden staan waren gewoon net een slag te klein en met de komst van de 52er, waar we veel grotere onderdelen moeten bewerken, waren ze totaal afgeschreven.

Ik was op zoek naar een verticale freesbank met een Z-hoogte van minimaal 750 mm. De Z-hoogte is de afstand van machinebed tot de freeskophouder. De zoektocht naar een freesbank met deze Z-hoogte was een behoorlijke uitdaging want deze worden niet echt veel aangeboden. In het segment van grote freesmachines was de verplaatsing van de X- en Y-as groter maar de Z voldeed niet aan wat ik zocht. Uiteindelijk kwam ik bij machines uit die wel voldeden. Die waren echter zo groot dat ik de hele werkplaats had moeten verbouwen en de vloer had moeten verzwaren, omdat de machines tussen de 15 en 20 ton gewicht hadden. Uiteindelijk had ik twee machines gevonden. De eerste voldeed niet echt, maar deze was uit voerbaar met een horizontale as en dan kon ik toch de aslagers erop uitboren van de 52er. De tweede machine kon dit allemaal aan maar ik was bang dat deze machine de hoofdprijs zou gaan kosten; ik wist wat Nederlandse machine handelaren zich vragen. Mijn verbazing was groot toen ik informeerde naar deze machine en dat we hem konden kopen voor een bedrag dat ruim 2 maal lager was als begroot.

Op een snikhete dag ergens in September reden Geertje en ik naar Zuid-Duitsland; de firma Klein lag tussen Baden-Baden en Straatsburg in. Aangekomen bij dit bedrijf bleek onze grote freesbank een van de kleinste machines daar te zijn. Ongelofelijk wat een bewerkingsmachines deze man had staan, draaibanken, freesbanken en kotterbanken van wel 8 tot 12 meter lengte. Het meest indrukwekkende was wel de kantbank, het ding woog even veel als de 52er (132 Ton). We hebben onze machine inwerking gezien en de koop werd gesloten.

In onze werkplaats werden vervolgens twee freesmachines en de kleine schaafbank afgevoerd. Enkele andere machines wisselden van plaats, waarna een extern firma onze nieuwe 5 ton wegende freesbank kon plaatsen. We hadden één ding over het hoofd gezien: de spanning waar de freesbank op moest lopen was 500 volt. In eerste instantie hebben we de freesbank omgebouwd naar 380 volt en stuurstoom op 220 en 24 volt maar dat liep niet geheel lekker. Een van onze elektromonteurs regelde een omvormer van 380 naar 500 volt en daarna liep de machine naar onze wens. Deze elektromonteur bouwde een speciaal inschakelpaneel waardoor de inschakelpiek van de omvormer wordt begrensd, want als deze direct op de 380 volt wordt aangezet dan trekken dat de hoofdzekeringen niet.

De freesbank de we hebben gekocht is een Bokö MF2 Hydro Mill. Het is een freesbank van Duitse makelij, met de bijzonderheid dat de verplaatsingen in X,Y en Z assen niet door tandwieloverbrenging wordt geschakeld maar door een traploze hydraulische motor. Enkele feiten:

Toen de freesbank operationeel was zijn we begonnen met het uitkotteren van de ovale gaten van de remhangers en de pothangers. Op deze manier leerden we omgaan met de machine. Op onze CNC-machine werden nieuwe bussen gedraaid die met een perspassing in de uitgekotterde gaten werden geperst.

Het eerste grote freeswerk was dat van de aspotgeleidingsplaat van de drijfas. De vaste scheen was gescheurd en door een vergissing zijn we te diep gegaan met inslijpen. De scheenpoort-bevestigingsplaat werd weer opgelast maar moest bewerkt worden om een goed pasvlak te krijgen voor de nieuw te vervaardigen vaste scheenplaat.

Een deel van de oude pasbouten van de aspot geleidingsplaat zijn gesneuveld bij demontage. Nieuwe pasbouten werden op de CNC-bank gemaakt.

Bij het verwijderen van de oude pasbouten heb ik verbaasd staan kijken dat bouten totaal afbraken of moeren in tweeën braken naar 1 slag met een grote voorhamer. Het materiaal waar deze pasbouten en moeren uit vervaardigd waren was totaal veel te bros. De pasbouten die waren bevestigd zijn totaal geen officieel genormeerde bouten maar door de DR creatief vervaardigde pasbouten van een maat van Ø29,70 tot Ø37,00 mm. De nieuwe materialen die we gebruiken voldoen gelukkig beter.

Verder is er nog een hoop meetwerk gedaan aan de 52er voor het uitlijnen. De hulpstukken voor het uitlijnen zijn op tekening gezet en zullen komende maand worden aangemaakt waarna het uitlijnen van de 52 532 kan beginnen.

Tekst: Roderick Toxopeus en Simon Schab

Het is weer even stil geweest rondom de 52 532. Nu we de laatste rijdagen van het drukke hoofdseizoen achter de rug hebben, is het hoog tijd jullie bij te praten over de (vele) ontwikkelingen rondom de machine. Aangezien we veel positieve reacties ontvangen over dit project, en de voortgang ervan tot in Zwitserland en zelfs het verre Azië wordt gevolgd, is hier de volgende blog van de 52 532. Veel leesplezier!

In september zijn de horizontale beweegbare steunbouten (de verbinding tussen de binnenvuurkist en de buitenzijde van de ketel) uit de ketel gesneden. Tevens zijn aan de buitenzijde de kapjes die de afdichting van deze beweegbare steunbouten vormen ook losgemaakt. Hierna werd alles aan de binnenzijde van de ketel in de vuurkist vlak geslepen zodat de bouten uit de ketel konden worden geslagen. Waarna aan de buitenzijde alle oude lasnaden van de kapjes gladgeslepen konden worden.

In de week na ons evenement ‘Een dagje uit met Thomas’ hebben een tweetal firma’s ons bezocht. Een daarvan was een lasser die voor ons de hemelankers (verbinding tussen de bovenkant van de vuurkist en de buitenkant van de ketel) en de wasluikzittingen uit de ketel heeft gesneden. We hebben grote bewondering voor deze lasser, het leek wel alsof hij met zijn snijbrander aan het figuurzagen was.

Het afsnijden van de koppen van de hemelankers.

Op de foto is ook goed te zien dat er elke kopjes van de beweegbare steunbouten zijn afgesneden.

De tweede firma die we in onze werkplaats mochten verwelkomen was het Eisenbahn Werk Krefeld. Het EWK heeft voor ons de zuigerstang uit de kruiskop geperst. Dit werd gedaan door een speciaal hulpstuk om de kruiskop te bevestigen. Daarna werd met een afdrukstang en een pers van 50 ton de zuigerstang op druk gezet.

Nadat de pers de maximale persdruk had bereikt kwam de zuigerstang nog steeds niet los. Daarop hebben we er een enorme brander op de kruiskophals gezet en deze verwarmd. Een enorme klap volgde en de zuigerstang was losgeschoten.

Naast al dit werk door externen is onze eigen draaierij ook weer vlijtig bezig geweest. Zo zijn er speciale draadeinden vervaardigd om de afgewerkte stoompijpen op het cilinderblok aan te sluiten. Ook zijn de tapeinden van de afgewerkte stoompijpen, verse stoompijpen en die van het Winterthur-omlooptoestel uit het cillinderblok gedraaid of gesneden. De gereviseerde veerhangers hebben we gemodificeerd door deze te voorzien van vetnippels, zodat deze in de toekomst eenvoudiger kunnen worden gesmeerd.

In de cabine van de locomotief zijn de laatste ramen verwijderd en bij de schuiframen zijn alle slechte delen vervangen.

Inmiddels is ook al meer dan de helft van de aspotten gedemonteerd. Het uitpersen van de aspotlagers was een grote uitdaging. We hadden in het verleden al eens een hulpstuk gemaakt voor de aspotten van onze Zweedse locomotieven en dit hebben we nu aangepast zodat het ook op de veel grotere aspotten van onze Duitse locomotief past.

De aspot werd in het hulpstuk gezet en omhoog getakeld, waarna met een ander hulpstuk en een 20 tons pers de lagerschaal uit de aspot moest worden gedrukt. Ook hier gebeurde er bij de maximale persdruk niets, alleen het hulpstuk vervormde.

We dachten dat de lagers misschien verlijmd zaten, dus besloten we de lagers warm te stoken en daarna weer te persen. Helaas, ook na het verwarmen was er geen beweging in te krijgen.

Omdat alles nu mooi schoongebrand was konden we de lagerblokken goed bekijken en vonden we sporen dat met een kookbeitel de lagerblokken tegen de aspot waren vastgeslagen. Na deze kooknaden losgeslepen te hebben te hebben gingen de lagerschalen nog met de nodige moeite uit de aspot.

Verder is ook het Deichsellager huis gedemonteerd. Met het Deichsellager zit het staartstuk (de Deichsel) van het Kraus-Helmholtzgestell vast aan de voorste koppelas. Als de loopas (eerste as van de locomotief) naar links bewogen wordt dan draait het staartstuk om een grote bout (de lummelbout) en drukt als een soort hefboom de eerste koppelas naar rechts. Op deze manier loopt de locomotief soepeler door bogen. De uitslag van de loopas is overigens niet gelijk aan de zijdelingse verplaatsing van de eerste koppelas, hier zit een verhouding in.

Demontage van het Deichsellager. Goed te zien is dat dit lager ook zijwaartse kracht op de as kan uitoefenen om de as zijdelings te verschuiven. (Foto: Roderick Toxopeus)

De lummelbout waar het Krauss-Helmholtz Gestell mee aan het frame zit bevestigd en op draait (zie uitleg in het vorige blog) was een onderdeel dat ons behoorlijk wat kopzorgen heeft opgeleverd. In het Dampflokwerk Meiningen heeft men hier een gooibus (een bus met ruime speling) overheen geplaatst. Deze was aan de boven- en onderzijde gelast. Helaas heeft deze reparatie het niet lang volgehouden en zijn de lasnaden gescheurd waardoor de bus vrij spel heeft gehad zonder enige vorm van smering. Hierdoor is de lummelbout beschadigd en is reparatie noodzakelijk.

Er volgde een overleg tussen de technische vrijwilligers over hoe we deze uitdaging gingen oplossen. Gaan we de lummelbout demonteren om een nieuwe te laten maken en zo ja, hoe krijgen we dat voor elkaar? Het bleek niet mogelijk te zijn om deze pen uit de plaat te persen waar hij in zit bevestigd, omdat we onherroepelijk deze plaat zouden verbuigen bij het uitpersen. Een van de technische mensen kwam met het voorstel om een bus met krimppassing te plaatsen. Hij stelde voor een verwarmde bus over een lengte van 300 millimeter over de pen te schuiven. Onze chef werkplaats was niet echt overtuigd tot op het moment dat onze technische medewerkers hem vertelde dat hij dit op zijn werk vaker doet.

De oude lummelbout werd opgemeten en de totale onrondheid viel nog mee. Er werden 2 kalibers (meetinstrumenten) gemaakt en de lummelbout werd zo bewerkt dat de onrondheid maximaal 0.25 mm bedroeg. De pasbus hebben we laten maken door een externe firma.

Er werd berekend dat de bus tot minimaal 250 ºC moest worden voorverwarmd. Daarom hebben we een speciaal hulpstuk vervaardigd waar de verwarmde bus in kon worden gezet en met 2 man naar boven over de pen kon worden geschoven. Mocht de bus nog klem komen te zitten dan konden ook nog met een voorhamer enkele rake klappen worden gegeven.

Begin oktober was de de dag aangebroken om de bus over de lummelbout te schuiven. De locomotief werd boven de aardwind (stuk spoor waarop we een as kunnen laten zakken) gereden. Hier lieten we het spoor een stukje naar beneden zakken waardoor we de juiste werkhoogte hadden om de krimpbus te plaatsen.

Op de heftafel waar normaal gesproken de as zou staan werd een provisorisch oventje gemaakt van vuurvaste stenen en daar werd de bus in geplaatst. Met een grote brander werd de bus roodgloeiend gestookt. Daarna werd de bus op het hulpstuk geplaatst en zonder slag of stoot rustig over de bout geschoven.

De roodgloeiende pasbus is zojuist over de lummelbout geschoven. Een geslaagde operatie dus, tot grote opluchting van iedereen omdat we in één klap een groot probleem hadden opgelost.

Nadat eind vorige maand de zuigerstang uit de kruiskop was geperst konden we deze maand beginnen met het verwijderen van de zuigers. Eerst werd de leibus en het voorste labyrint (een afdichting die er voor zorgt dat er geen stoom langs de zuigerstang lekt) gedemonteerd, waarna het losmaken van de cilinderdeksel ring kon beginnen.

Nadat de ring verwijderd was kon het cilinderdeksel na enig geklop van de cilinder worden losgenomen.

Nadat de voorzijde alles verwijderd was kon ook de achterzijde het labyrint worden gedemonteerd en om een kunststof pijp geplaatst, die later weer veilig in het splitshuis kon worden opgeborgen. Nu de zuiger helemaal vrij was gemaakt konden we deze zijn geheel uitbouwen. Omdat het frame op blokken staat en moeilijk te verplaatsen is, is er voor gekozen om een met een aantal stroppen en een kettingtakel die over de ketel lagen en aan de andere zijde aan het frame van de lok was bevestigd het geheel eruit te takelen.

Nadat beide zuigers waren verwijderd hebben we nog de kruiskoppen verwijderd. Daarbij hebben we eerst de bovenzijde hebben losgehaald en verwijderd. Daarna konden we het onderste gedeelte laten zakken.

Ook de draaierij is deze maand weer flink actief geweest. Nadat we vorige maand de nieuwe freesbank hebben mogen ontvangen werd deze ook meteen in gebruik genomen.

Op de bovenstaande foto wordt een van de veerophangpunten uitgekotterd. Deze ophangpunten bleken tot op de draad toe versleten.

Op de bovenstaande foto is duidelijk te zien dat de bus die in het gat van de veerhanger zit geheel is doorgesleten. Deze bus zal eruit gehaald worden en het gat weer rond gekotterd. Daarna kan er een nieuwe bus in geperst worden zodat alles straks weer goed past.

Ook de pennen waarmee de veren in de veerophangpunten zitten zien er niet al te best uit. Op de bovenstaande foto is te zien dat de bussen die normaal in het veerophangpunt zitten geheel zijn doorgesleten en vervangen dienen te worden. Daarover ongetwijfeld meer in de komende blogs!