Tekst: Dave Habraken

Plots is het bijna 4 maanden geleden dat er nog een blog over het bordessein is verschenen… De voorbije maanden is er nochtans op meerdere fronten hard gewerkt. Hierdoor worden de resultaten nu ook fysiek zichtbaar. Hoog tijd dus voor een update!

In de technische school van Don Bosco in Haacht (België) zet leerling Sten Peeters zijn beste beentje voor onder de deskundige leiding van praktijkleerkracht Paul Ventôse. Het moet gezegd: ze zijn kwaliteit aan het leveren en dat verdient nu al een dikke pluim! In de maanden november en december werd er gewerkt aan de dragende structuur van het bordes. Na een pauze voor de examens, de feestdagen en het uitvoeren van “gewone” schooltaken (er moeten immers leerplandoelstellingen worden behaald…) werd verder gewerkt aan het bordes. Het was nu de beurt aan de schijvenstoelen om de trekdraden naar boven te leiden en verder werd de toekomstige bevestiging voor de stabilisatiestangen aan de dragende structuur van het bordes gelast. In de maand februari was men druk bezig met de realisatie van de balustrade. Kort samengevat: in de lashal van de Don Bosco school ligt ondertussen een puzzel die heel erg op een authentiek bordes begint te lijken.

Ook de vrijwilligers binnen onze eigen werkgroep ‘Infra’ zaten intussen niet stil. In Simpelveld werd aan de twee toekomstige seinarmen voor het bordessein gewerkt. Zo werden gaten in de seinarmen (die op verkeerde plaatsen zaten) gedicht en werd één van beide seinarmen al deels van plamuur voorzien om lasnaden weg te werken. Op enkele dinsdagavonden hebben enkele vrijwilligers zich ook al ontfermd over een van de twee kleine seinpalen voor de bovenkant van het bordessein. Deze werd ontdaan van oude verf plus roest en werd ondertussen ook al voorzien van een nieuwe grondlaag. De tweede kleine seinpaal heeft ooit gediend voor een bordessein met een motorsturing, maar de seinarmen van ons sein zullen met trekdraden worden bediend. Op zich geen probleem, maar bij bordesseinpalen voor motorsturing zat in de gietijzeren voet een doorvoer met grote uitstulping. We willen uiteraard een authentiek aanzicht en dus werd die storende uitstulping afgeslepen. Binnenkort zal ook het gat voor de doorvoer worden gedicht.

Verder is de basispaal van het bordes van het infraterrein naar de omgeving van de werkplaats verhuisd. Deze basispaal is afkomstig van de ANWB en diende ooit voor een verkeerslicht met horizontale arm. Om de basispaal geschikt te maken voor ons bordessein, moeten meerdere werkzaamheden worden uitgevoerd. Daarover ongetwijfeld meer in een volgende update.

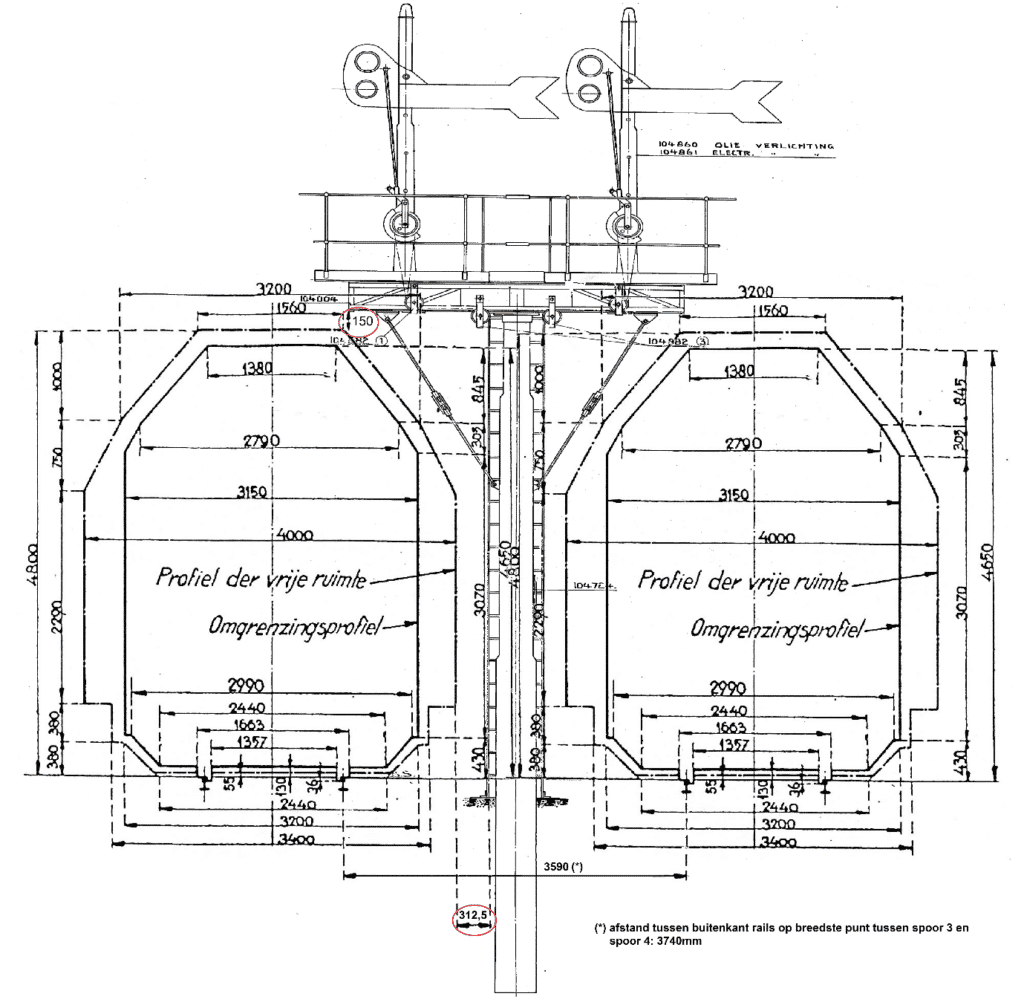

Minder zichtbaar waren metingen en berekeningen voor de plaatsing van het bordessein. Bordesseinen werden bij de NS in twee hoogtes uitgevoerd: een laag model waarbij het bordes zich op 5,25 m bevond en een hoog model waarbij het bordes zich op maar liefst 6,50 m bevond. Vroeger stond in Simpelveld een bordessein van het lage model. Om redenen van maximale authenticiteit én gewoon omdat het fraaier gaat ogen, willen we dat lage model gaan realiseren.

Maar: Het vroegere bordessein stond op een plek waar de sporen recht lagen… Ter hoogte van de nieuwe plek ligt een van de sporen in een bocht naar een nabijgelegen wissel, wat invloed heeft op de beschikbare plaats. Voor al dit soort zaken bestaat het Profiel van Vrije Ruimte (kortweg: PVR). Alleen buiten dat profiel kunnen perrons, seinpalen, snelheidsborden en dergelijke worden voorzien. Om een lang verhaal kort te maken: na een hoop rekenwerk blijkt dat het lage model precies past. In de breedte hebben we aan weerszijden zo’n 30 cm ruimte over, maar in de hoogte hebben we slechts 15 cm over. Dat is voldoende, maar houdt wel in dat we secuur te werk zullen moeten gaan bij de plaatsing van het bordessein.

Aan de hand van de metingen en berekeningen rond het profiel van vrije ruimte kon ook de hoogte van de ladder worden bepaald. Die plannen zijn nu binnengebracht op de technische school, waar men al bestellingen aan het plaatsen is voor de realisatie van die ladder.

Tussendoor werden ook de eerste contacten gelegd voor de plaatsing van het bordessein. Dit zal pas volgende winter gebeuren, maar omdat we hiervoor een hoge kraan nodig gaan hebben en we op sponsoring daarvoor hopen, geldt ook hier dat we voldoende vooruit denken. De eerste contacten met een gespecialiseerd bedrijf zijn alvast hoopvol.

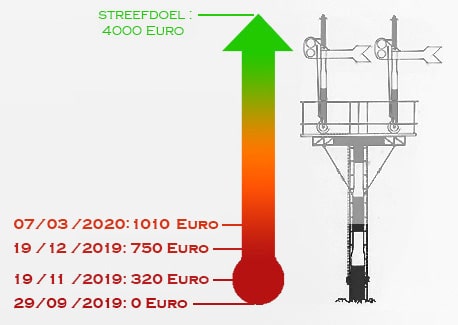

Je leest het: de werken aan het bordessein zitten mooi op schema. De eerste maanden kregen we ook verschillende financiële bijdragen binnen, waardoor we momenteel op 1010 euro staan. De morele drempel van de 1000 euro is dus genomen. Meteen kunnen we ook zeggen dat er 25% van het eindbedrag werd ingezameld. De voorbije maand zijn de bijdragen echter stilgevallen. Begrijpelijk na de enthousiaste start van dit project, maar toch willen we graag nog eens vragen om te overwegen om dit unieke project te sponsoren. Zoals reeds eerder vermeld, krijg je voor een bijdrage vanaf 40 euro een ticket voor de openingsrit die wellicht in het voorjaar van 2021 zal plaatsvinden. Wie weet ben je dan ook wel de gelukkige die het sein voor de eerste keer mag bedienen?

Alle bijdragen blijven meer dan welkom op het rekeningnummer NL59 ABNA 0448 2200 08 ten name van Stichting ZLSM onder vermelding van Project Bordessein. Als je mee wil op de openingsrit, vragen we je ook om samen met je bijdrage een mailtje te sturen naar bordessein@miljoenenlijn.nl. Zo kom je zeker op de lijst met genodigden.

Voor de liefhebbers hebben we trouwens nog een erg originele optie om het project bordessein te steunen. Een van onze vrijwilligers biedt een Duitse 10-velds blokkast (voor het geven/krijgen van toestemmingen voor treinverkeer van/naar andere stations) te koop aan. De opbrengst van deze verkoop gaat integraal naar het project bordessein.

De kast kan in de staat zoals ze is (relatief goede optische toestand, maar zonder inductor) worden opgehaald in Simpelveld. Bieden kan tot 15 april. Als er op dat moment geen of enkel onvoldoende hoge biedingen binnen zijn gekomen, zullen we de blokkast op Ebay in Duitsland te koop aanbieden. Laat dus bij interesse zeker tijdig iets weten en doe een mooi bod via bordessein@miljoenenlijn.nl. Wie weet heb je er binnenkort een uniek pronkstuk bij voor de privécollectie én steun je zo ineens dit bijzondere project.

Wil je meer weten over het project ‘Bordessein’? Lees dan alles op de speciale informatiepagina:

Tekst: Roderick Toxopeus en Roxanne Lenzen

De afgelopen maanden is er ontzettend veel gebeurd in de werkplaats. Zoveel, dat we niet eerder de tijd hadden om een blog te schrijven, hoewel we natuurlijk stonden te popelen om al het nieuws te delen! Ditmaal daarom dan ook een flinke update…

De assen zijn terug!

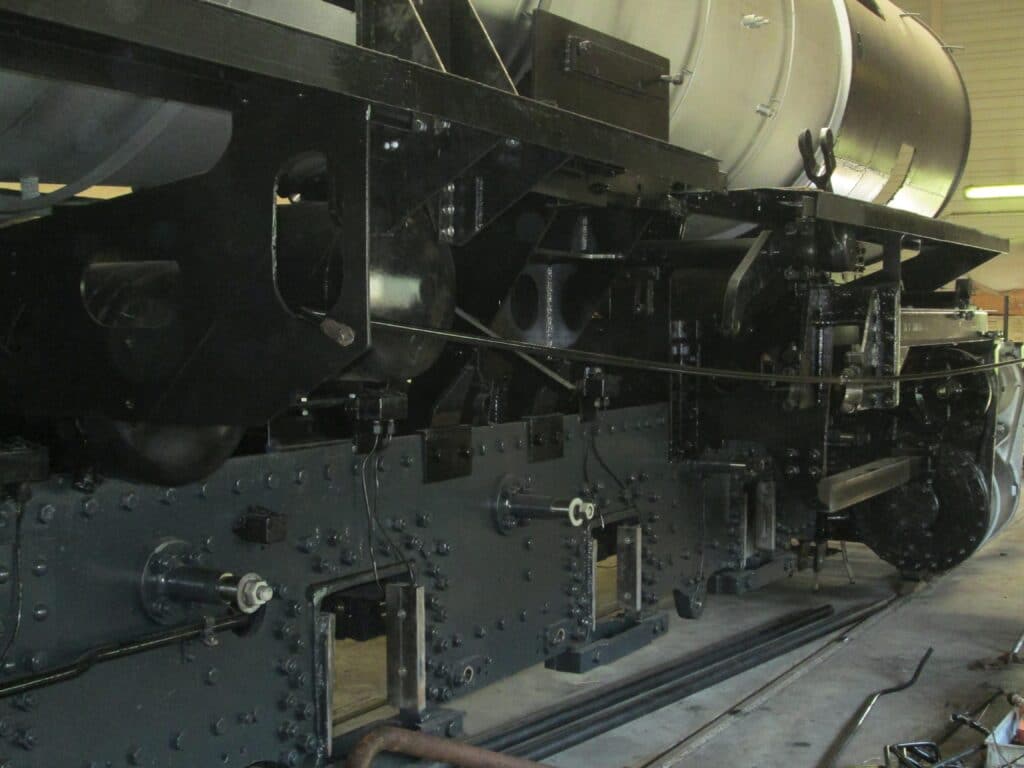

Eind oktober was het eindelijk zover – De gereviseerde assen die bij MaLoWa stonden zijn per vrachtwagen teruggekomen naar Simpelveld. Hier zijn ze vervolgens nauwkeurig vermeten.

Voorbereidingen lagers

Ook werden de nodige voorbereidingen getroffen voor het bewerken van de aslagers: voor elk aslager hebben we een bewerkingsformulier opgesteld. Deze formulieren zijn opgesteld op basis van de waarden die volgden uit de berekening van het uitlijnen van het frame, de meting aan de assen en de noodzakelijke spelingen die volgen uit de DV946-norm (de inmiddels welbekende revisienorm voor Duitse stoomlocomotieven).

Het gieten van de lagers

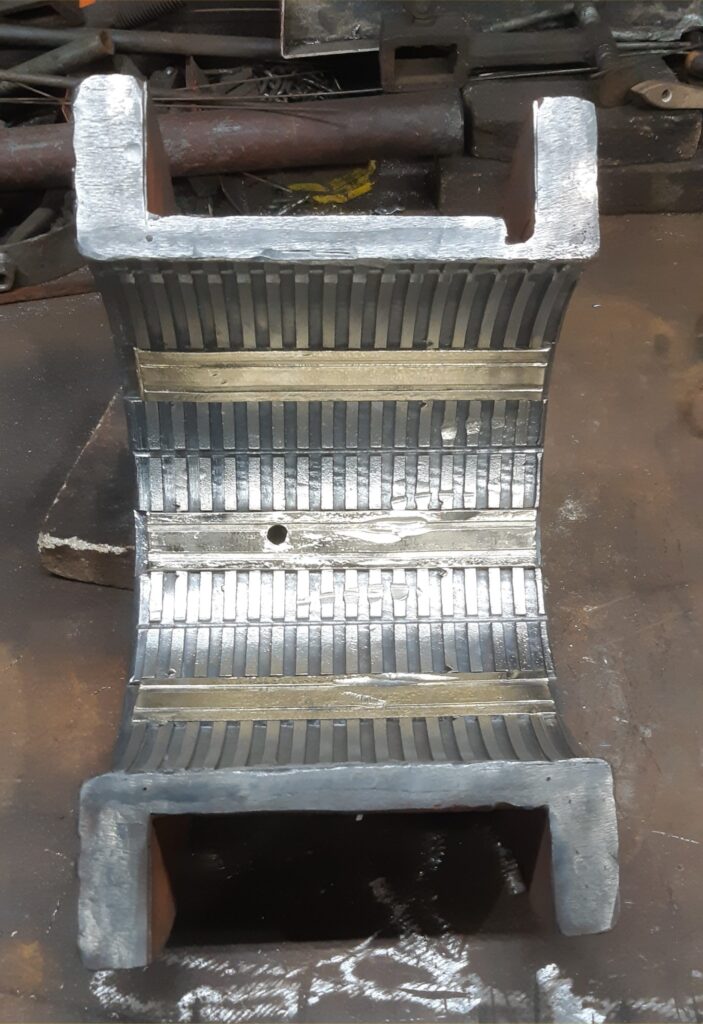

Zoals je in de vorige update hebt kunnen lezen, hebben we de mallen voor de lagers zelf gemaakt. Het gieten van de nieuwe Babbitt-lagers voor onze 52 532 was een klus waar veel nauwkeurigheid bij kwam kijken.

Eerst zijn alle lagers van het oude witmetaal ontdaan. Dit omdat de Deutsche Reichsbahn WM10 gebruikte voor de lagers. Wij gebruiken WM80 en dat materiaal kun je niet mengen met WM10. Nadat het oude witmetaal verwijderd was, hebben we de lagerschalen in een gasgestookte oven gelegd om op een hoge temperatuur alle oude verontreinigingen eruit te branden.

Vervolgens zijn we voor ieder lager als volgt te werk gegaan:

Voor het gieten is de lagerschaal schoongeborsteld en voorverwarmd zodat hij vertind kon worden. Tijdens het verwarmen is de temperatuur nauwkeurig in de gaten gehouden met behulp van een infraroodthermometer, zodat bijgestuurd kon worden indien nodig. Voor de vertinning hebben we een industrieel product gebruikt dat een super S-39 is met een tinoplossing.

Zodra hij afgekoeld was, is de vertinde lagerschaal uitgespoeld en gereinigd. Vervolgens is hij in de gietmal geplaatst en afgedicht. Als afdichtingsmiddel is stopbuspakkingmateriaal gebruikt en de kritische punten werden nogmaals afgedicht met lenit. Daarna is de mal in de oven geplaatst voor het verwarmen van de lagerschaal voor het gieten. Tegelijkertijd werd de gietpan met witmetaal in een elektrische oven verwarmd. Zodra de lagermal en het witmetaal op temperatuur waren, kon begonnen worden met het gieten.

De lagermal werd op de gietplaats gezet en de gietpan met witmetaal werd uit de elektrische oven gehaald. Eerst zijn de grove slakken op het witmetaal handmatig verwijderd, daarna werd een chemisch product gebruikt voor het verwijderen van de laatste verontreinigingen voor het gieten. Vervolgens is het lager zorgvuldig gegoten.

Het meest spannende en risicovolle gedeelte kwam op het allerlaatst: om een harde witmetalen laag te krijgen, moesten de lagerschalen afgekoeld worden met water. Hierbij mocht het water absoluut niet in aanraking komen met het vloeibare witmetaal. Dan zou het witmetaal namelijk uit elkaar spatten.

Gelukkig is dit allemaal goed verlopen en zijn inmiddels de acht koppelaslagers gegoten!

Daarnaast is ook de mal voor de drijfas (het Mangold-lager) gemaakt. Dit was echter nog niet zo makkelijk. Het bovenlooplager was niet zo’n probleem, maar de twee steunlagers hebben de grijze massa van onze Chef Werkplaats behoorlijk doen kraken…:-) !

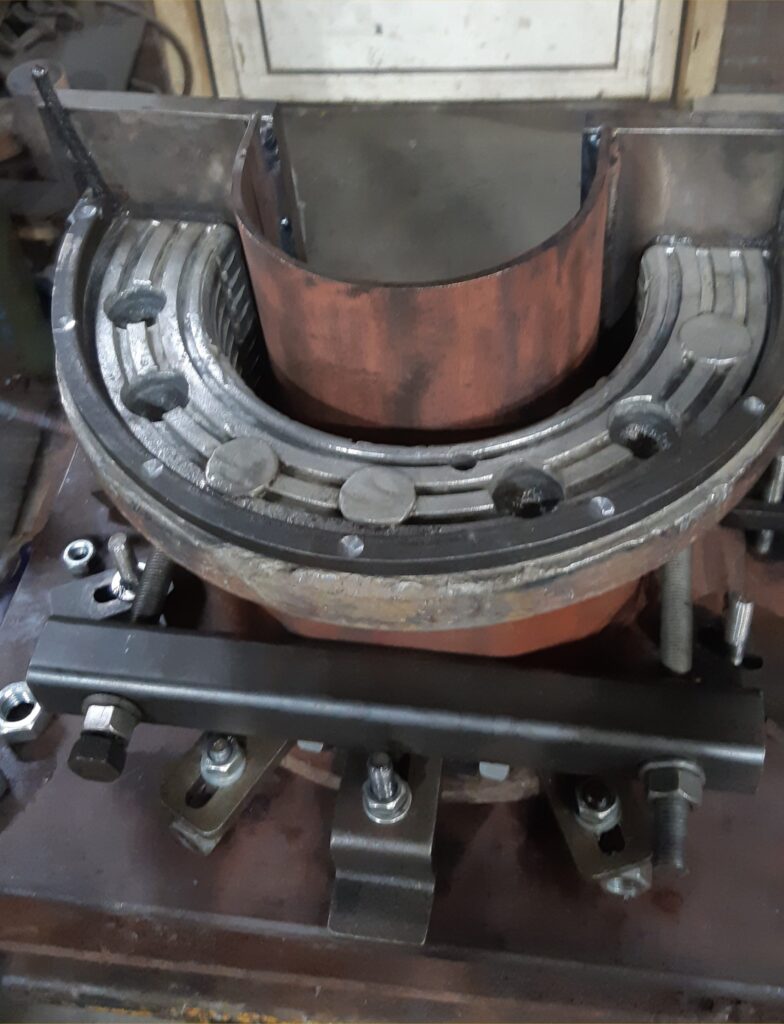

Het bewerken van de aslagers

Na het gieten volgde het bewerken van de aspotten en lagers, nog zo’n precisiewerkje dat veel tijd kostte. Die tijd zat niet zozeer in de machinale bewerkingen, maar vooral in het meetwerk dat nauwkeurig moet gebeuren.

Eerst werden de aslagers in de aspotten geperst. Op de plekken waar teveel speling vastgesteld werd, werden de aslagers structureel verlijmd in de aspotten. Vervolgens werden de aspotten met lager opgespannen op de freesbank. Volgens voorschrift van de DV946 norm, zijn daarna in één opspanning achtereenvolgens de scheensponning gefreesd en het lager uitgedraaid.

Het uitdraaien van de lagers is gedaan met behulp van een kotterkop op de freesbank. Voor het maken van de radius aan de kraag van het lagers hebben we in eigen beheer een radiusbeitel gemaakt, omdat een dergelijke beitel nergens te krijgen was.

Naast de radiusbeitel hebben we ook een eigen gereedschap gemaakt voor het uitklokken van het lager na het op maat frezen van de scheensponningen.

Monteren van de asbak

In onze vorige update schreven we dat de beide asbakken waren gekoppeld en dat we waren begonnen met het plaatsen en deels hechten van de bovenbouw van de asbak.

Hierna hebben we de kleppen en het bijbehorende bedieningsmechanisme gemonteerd en getest.

Bij het uitsnijden van de bovenbouw is destijds goed bekeken welke delen wel en welke delen niet alvast gelast konden worden voordat de gereviseerde bovenbouw weer terug in het frame werd geplaatst. Voor het terugplaatsen hebben we daarom eerst de delen die buiten het frame konden worden gelast alvast bevestigd. Toen vervolgens de bovenbouw in het frame werd gezet, bleek dat alles precies zo uitkwam als van tevoren uitgedacht was!

Hierna werden de delen van de bovenbouw aan elkaar gehecht, waarbij rekening werd gehouden met de maatvoering van de twee asbakken die eronder moesten komen.

Het plan was om de bovenbouw en de twee onderbakken te koppelen op dezelfde manier als we de oude asbak gedemonteerd hebben: eerst met behulp van de aardwind de bakken één voor één onderin het frame plaatsen. Vervolgens dan met behulp van een kettingtakel vanuit de ketel de bakken naar boven hijsen om ze daarna te koppelen.

Maar tijdens een overleg over deze aanpak, werd een ander idee geopperd: als de bakken toch al met kettingtakels geplaatst zouden worden, hadden we de aardwind helemaal niet nodig. We konden tenslotte ook de bakken in de smeerput zetten, het frame van de loc op het putspoor rijden en vervolgens de bakken vanuit de put omhoog trekken.

Dit bleek een veel minder omslachtige manier. En na wat overleg over praktische zaken hebben we beide gekoppelde onderbakken vanuit het putspoor omhoog gehesen en gekoppeld met de bovenbouw.

Daarna is de 52 532 met de asbak eerst boven de aardwind gezet zodat vanaf de verlaagde vloer alle bevestigingsbouten konden worden gemonteerd. Vervolgens is ze weer naar haar vertrouwde plek teruggereden waar de asbakbovenbouw werd afgelast.

Op het moment van schrijven zijn we bezig met het plaatsen van de constructie voor de luchtkleppen.

Montage van het rem- en veerwerk

Inmiddels zijn ook de nieuwe pennen voor het rem- en veerwerk binnengekomen en konden we beginnen met het plaatsen van het remwerk en de veerhangers.

Al met al schiet het dus al aardig op! We werken er hard aan om de loc zo snel mogelijk weer op haar assen te zetten.

Werkzaamheden aan de tender

Ondanks het vele werk aan de loc, is er toch ook het nodige gebeurd aan de tender.

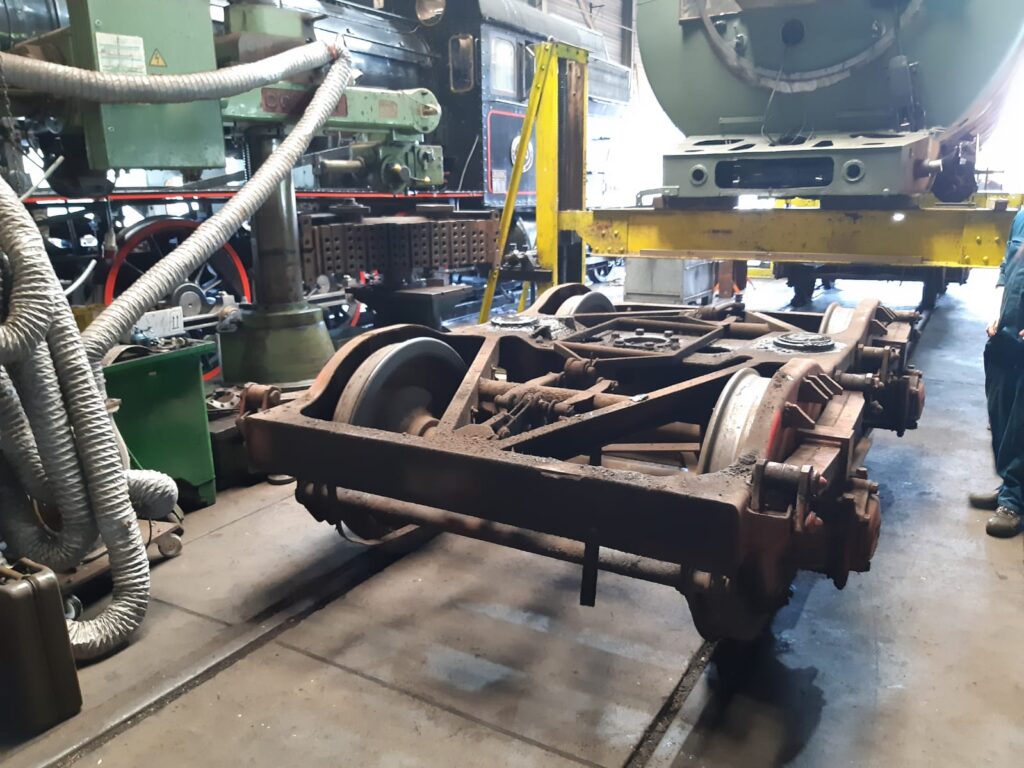

Het voorste draaistel is nu helemaal gerammeld en alle slechte bussen van de veerophanging zijn vernieuwd. Ook is de draaikom weer naar de eisen van de DV946-norm afgesteld.

Daarnaast hebben we een non-destructief scheuronderzoek uitgevoerd op het frame van het draaistel, waar gelukkig geen beschadigingen uit naar voren zijn gekomen.

Zodra alle aslagers van de locomotief klaar zijn, gaan we beginnen aan de metingen aan het draaistel. Hierover meer in een volgende update!

Tekst: Dave Habraken

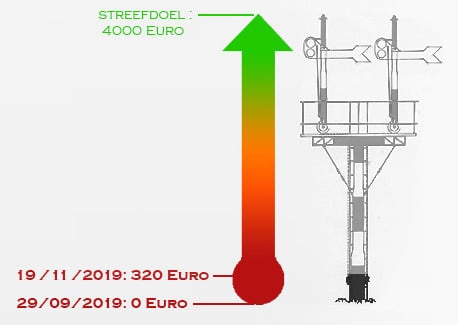

Anderhalve maand na het lanceren van de fundraising is het hoog tijd voor een eerste stand van zaken rond het project bordessein.

Eerst en vooral willen we de gulle sponsors bedanken die al een bijdrage hebben geleverd. Ondertussen hebben we net geen 10% van het beoogde bedrag bij elkaar, zoals je kan zien op de “thermometer” onderaan deze pagina. Uiteraard blijven al je bijdragen meer dan welkom, want er is nog een hele weg te gaan.

De voorbije maand is er achter de schermen al heel veel gebeurd. Leuk daarbij is om vast te stellen dat er wordt samengewerkt over de werkgroepen binnen de Miljoenenlijn heen. Zo werd er door een vrijwilliger vanuit de werkgroep tractie hard gewerkt om de technische tekeningen in orde te krijgen. De werkplaatsverantwoordelijke hielp ondertussen mee met het aanvragen van offertes en daaropvolgend het plaatsen van de eerste bestelling. Vanuit de werkgroep financiën communiceert men jullie erg gewaardeerde bijdragen en vanuit de werkgroep marketing wordt er mee nagedacht om een en ander zinvol onder de aandacht te brengen.

Natuurlijk hebben we ook met de werkgroep seinwezen/infra niet stilgezeten! Zo hebben we het proces begeleid van het afwerken van de plannen tot het bestellen van materiaal. Hierbij diende een afweging te worden gemaakt tussen welke materialen we in Nederland zouden aankopen en welke materialen in België zouden worden aangeschaft. Na de nodige afwegingen hebben we voor de oplossing gekozen die de minste poespas opleverde. De grote onderdelen werden daarom door een Belgische leverancier rechtstreeks aan de school geleverd en de kleinere onderdelen werden aan een financieel interessant tarief op maat gesneden in Nederland besteld, waarna ze gewoon per auto naar België werden vervoerd door de schrijver van deze blog. Dit alles gebeurde in nauw overleg met de praktijkleraar binnen de Don Bosco-school, waardoor binnenkort aan de praktische realisatie begonnen kan worden.

Naast al dat “saaie” bureauwerk werden ook in Simpelveld de handen al uit de mouwen gestoken. Met de werkgroep seinwezen/infra werken we vaak buiten, maar tijdens de winter durft het al eens hard te regenen (of wie weet sneeuwen?). Dan is het wel handig dat we ook in de werkplaats aan de slag kunnen. Om die reden werden de kleine seinpaaltjes (voor bovenop het bordes) en enkele seinarmen vanuit de opslag naar de werkplaats getransporteerd. Bij de seinarmen weten we alleszins al wat doen: bij één exemplaar stelden we erg grote roestvorming vast, waardoor minstens een deel van de seinarm vervangen moet worden door nieuw plaatstaal. Twee andere seinarmen zijn van het iets oudere type ’32, waardoor ze een extra gat in de seinarm hebben. Bij de door ons gekozen variant is dat gat niet nodig, dus ook daar zal laswerk bij komen te kijken. In totaal hebben we 4 seinarmen met een zwaluwstaart en zullen we hier, zoals zo vaak, 2 bruikbare exemplaren uit recupereren.

De komende weken zal er worden aangevat met de realisatie van het bordes zelf. Zodra dat zichtbaar wordt, zullen we uiteraard een nieuwe blog met begeleidende foto’s plaatsen.

De goede lezer van deze blog ziet dat we al uitgaven hebben gedaan voor meer dan 320 Euro. Dit was immers de enige manier om het project ook effectief uit de startblokken te krijgen. Dit alles is uiteraard gebeurd in nauw overleg met de verantwoordelijken binnen de Miljoenenlijn en onder voorwaarde dat we inspanningen blijven leveren om via de fundraising het streefbedrag binnen te halen. Jouw bijdragen blijven dus méér dan welkom. Bedankt alvast om dit op zijn minst te overwegen!

Wil je meer weten over het project ‘Bordessein’? Lees dan alles op de speciale informatiepagina:

Tekst: Roderick Toxopeus en Roxanne Lenzen

De afgelopen vier maanden hebben we weer flink wat werk kunnen verzetten aan de 52 532, hoog tijd dus voor een nieuwe update!

Asbak

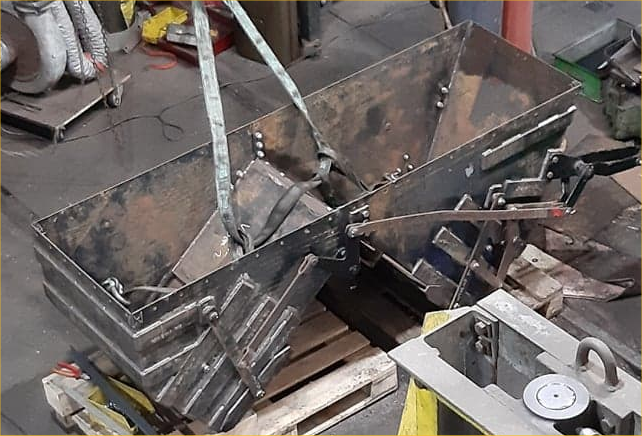

Allereerst zijn we al een heel eind met de asbak – deze moest helemaal opnieuw worden gemaakt. Nadat de plaatdelen voor de nieuwe asbak zijn geleverd, is er begonnen met het lassen van de voorste en de achterste bak en het maken van nieuwe asbakkleppen.

De beide asbakken zijn inmiddels gekoppeld en er is ook al begonnen met het plaatsen en deels hechten van de bovenbouw van de asbak.

In de grotere revisiewerkplaatsen werd vroeger de hele asbak apart van de locomotief in elkaar gezet. De asbak werd dan als eerste gemonteerd voordat de ketel op het frame werd teruggeplaatst.

Bij de 52 532 staat de ketel nog op het frame, daarom hebben we een aantal constructiewijzigingen moeten uitvoeren om de bovenbak van de asbak onder de ketel in het frame te kunnen plaatsen.

Machinistenhuis

Daarnaast is ook het nodige werk verzet aan het machinistenhuis. Dat willen we namelijk hergebruiken. De delen die vervangen moeten worden zijn opgemeten en op tekening gezet zodat deze door een extern bedrijf kunnen worden uitgesneden en waar nodig kunnen worden gebogen. Ook zijn verschillende slechte delen al vernieuwd.

Inmiddels is onze houtbewerker aan de slag gegaan met het houtwerk voor in de cabine. De binnenbekleding zal weer naar de oorspronkelijke toestand worden teruggebracht. Een mooiere en luxere uitvoering in plaats van het vereenvoudigde DDR-houtwerk dat we er nu uitgehaald hebben.

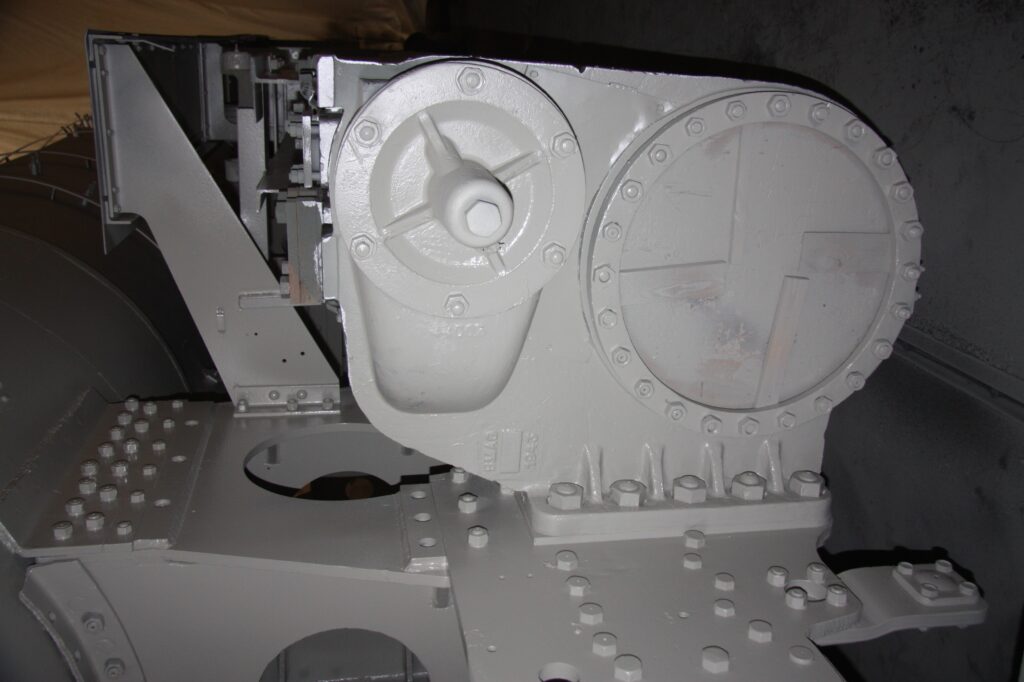

Krauss-Helmholtz-Lenkgestell

Het Krauss-Helmholtz-Lenkgestell lag ook al een tijdje te wachten op revisie. Hieraan is ook het nodige gebeurd. Zo is het oude verende draaipunt dat om de lummelbout in het frame zit is opgelast en daarna uitgedraaid. Vervolgens zijn de geleidingen vlak gefreesd.

De voorste geleidingsplaat ter hoogte van het draaipunt is vervangen. Ook zijn de bussen waar de pennen van de terugstelveren van de draaikrans in lopen vernieuwd.

De veerpotten van de terugstelveer zijn opgelast, afgedraaid en weer gemonteerd. Tenslotte zijn de geleidingsplaten voor afsteuning van de veerpoten vernieuwd.

Na afloop van deze werkzaamheden hebben we het Krauss-Helmholtz-Lenkgestell op de meetstand gezet en is het in zijn geheel vermeten.

Aslagers

Met het oog op de terugkomst van de assen zijn al de nodige voorbereidingen getroffen voor het gieten van de nieuwe aslagers. Zo zijn de oude lagers uitgesmolten en hebben we de eerste mal voor de koppelaslagers gemaakt. We hebben twee verschillende typen koppelaslagers; deze mal is zo gemaakt dat beide types erin gegoten kunnen worden.

Assen

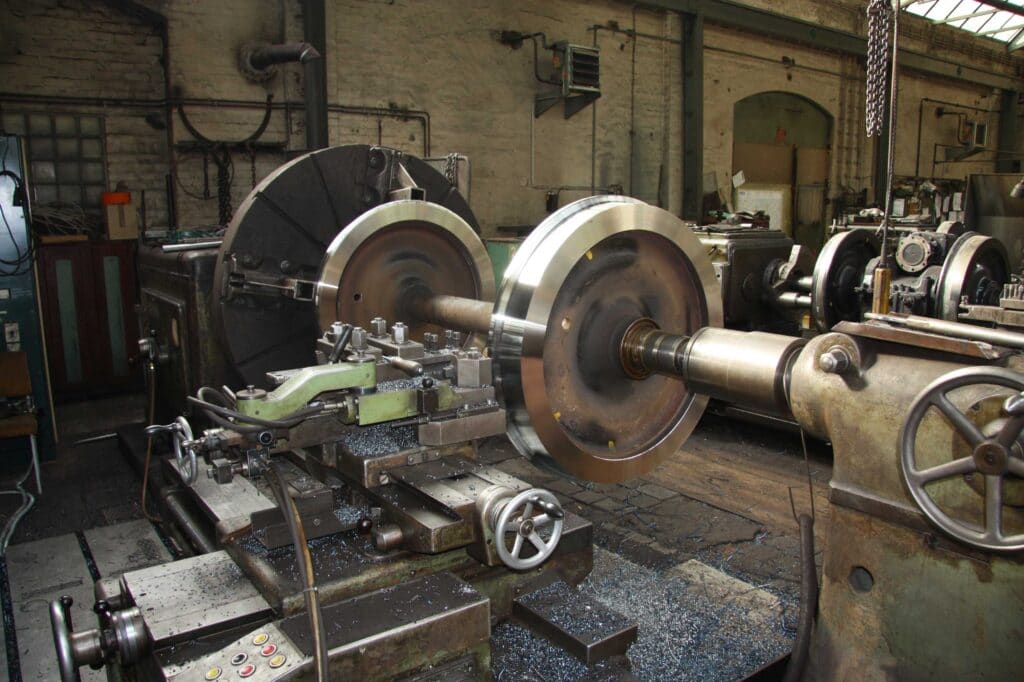

De assen zijn inmiddels klaar. In de tweede week van september zijn we afgereisd naar MaLoWa in Benndorf om het werk op te nemen en het zag er allemaal goed uit.

De wielbanden van de koppel- en drijfas zijn spaarzaam afgedraaid en de loopas heeft nieuwe wielbanden gekregen. De astappen van aslagers die teveel onrondheid hadden, zijn afgedraaid. Bij diverse assen zijn de drukplaten waar de kraag van het lager tegenaan loopt afgedraaid of vernieuwd. Ook zijn vijf koppelstangtappen en beide drijfstangtappen vernieuwd.

De assen staan nu nog bij MaLoWa maar zullen binnenkort naar Simpelveld vervoerd worden.

Werkzaamheden aan de tender

Tenderbak

Ook aan de tender is verder gewerkt. Het laswerk aan de tenderbak is zo goed als af. Daarnaast zijn een aantal zaken vernieuwd – we hebben een nieuwe tenderwelbediening gemonteerd en een nieuwe niveauaanwijzer van de waterinhoud geplaatst. Ook hebben we een nieuwe gereedschapspijp geplaatst. Vervolgens is de tenderbak van de draaistellen gelicht zodat deze gedemonteerd konden worden.

Draaistellen

Als eerste is begonnen met de demontage en revisie van het voorste draaistel. Het draaistel is gelicht en op bokken gezet, zodat de assen eronderuit konden. Vervolgens zijn het draaistel en de assen gerammeld.

Van het remwerk zijn diverse bussen vervangen. Zo hebben we van de remtriangels de oude slijtbussen verwijderd en hebben we er weer nieuwe bussen opgekrompen. Bij deze zogenaamde krimppassing wordt de bus eerst verwarmd zodat deze een grotere inwendige diameter krijgt. Door deze grotere diameter laat de verwarmde bus zich gemakkelijk over de as schuiven. Zodra de bus afkoelt, krimpt hij rond de as en ontstaat er een vaste verbinding.

Alle slechte bussen van de veerophanging in het draaistel zijn ook verwijderd. Het draaipunt is gedemonteerd en vermeten, de afstelling van de kogel van het draaipunt zal namelijk weer naar de norm afgesteld worden. Binnenkort zal het voorste draaistel dan in zijn geheel vermeten worden.

De komende tijd ligt er nog genoeg werk. Hiervan zullen we weer verslag uitbrengen in een volgende blog!

Update 19-10: De vlampijp in de ketel is gerepareerd! Daarom wordt de dienstregeling vanaf zondag 20 oktober weer overgenomen door de stoomtrein. Zondag 27 oktober is de laatste rijdag van dit seizoen, dus koop je treinkaartjes snel via de ticketpagina. De rijdagen en de bijbehorende dienstregeling zijn hier te vinden.

Update 18-10: Het mankement bleek een lekke ‘vlampijp’ te zijn. Dit is een urgent defect dat direct verholpen moet worden. Onze vrijwilligers in de werkplaats te Simpelveld zijn inmiddels druk bezig met deze reparatiewerkzaamheden. Nadat de vlampijp is ‘gestopt’, wordt de loc opnieuw warm gestookt en worden er proefritten gereden.

Op zondag 13 oktober is er helaas een defect aan onze stoomlocomotief E2 1040 geconstateerd. Om na te kunnen gaan wat er exact aan de hand is en wat hier aan gedaan kan worden, wordt er een inspectie uitgevoerd. Hiervoor dient de locomotief eerst af te koelen (een zeer precieze klus die enkele dagen in beslag zal nemen).

De komende week kan onze stoomlocomotief dan ook helaas niet ingezet worden en wordt de dienstregeling met vervangend materieel gereden.

Zodra er meer informatie bekend is over onze 1040, melden we dit hier op deze pagina.

Tekst: Roderick Toxopeus en Roxanne Lenzen

Er is alweer enige tijd verstreken sinds de vorige blog in oktober; maar er is ook een hoop gebeurd. Als gevolg van de ontsporing van onze stoomloc E2 1040 in december zijn we in het begin van dit jaar helaas kostbare tijd verloren. Maar nu de 1040 weer rijdt, gaat het grootste deel van onze tijd en aandacht naar de 52 532. Hieronder een update van het werk dat de afgelopen maanden is verzet.

Om te beginnen is het voorste deel van de treinleiding geheel vervangen. Deze loopt van de rookkastdrager tot aan de bufferbalk aan de voorzijde van de locomotief. Daarnaast is het laatste stuk van de stoomverwarmingsleiding aan de voorzijde opnieuw gemaakt.

Ook de olieterugslagkleppen waren aan een revisie toe. Dit leek een hele leuke klus, maar bleek uiteindelijk een regelrechte nachtmerrie. Voor deze revisie hebben we twee testopstellingen gebouwd volgens de DV946-norm (de revisienorm voor Duitse stoomlocomotieven). De eerste opstelling diende om te controleren of de terugslagklep die in verbinding staat met het stoomdrukgedeelte op de juiste manier werkte. Met behulp van de tweede opstelling werd de openings- en sluitdruk van de olievernevelaar beproefd. Uit de twee testopstellingen kwam tot onze grote teleurstelling naar voren dat de staat van de terugslagkleppen op zijn zachts gezegd bedroevend was…Desondanks zijn we vol enthousiasme begonnen met het reviseren en inslijpen van de kleppen. Maar als er na twee uur inslijpen nog steeds geen verbetering te zien is en de staat van de klep nog niet eens een beetje in de buurt ligt van de revisienorm, dan is er een hoop zelfbeheersing nodig om het ding niet uit het raam te gooien (uiteraard is dit niet gebeurd…)

Tot nu toe hebben we de helft van het aantal kleppen in orde weten te krijgen, maar is er nu even een pauze ingelast omdat de vrijwilligers er op den duur ook genoeg van kregen.

Een aantal klussen is gelukkig wel al helemaal geklaard. Om te beginnen het voorfrezen en monteren van de scheenplaten voor de aspotten van de drijfas. Daarnaast zijn de balken en de trekstangen van het remwerk voorzien van nieuwe bussen. Ook hebben we cabine in de werkplaats gezet om te bekijken welke delen ervan nog bruikbaar zijn en welke we zullen moeten vervangen. Bovendien zijn de omloopventielen gedemonteerd en gereviseerd. Helaas hebben we vastgesteld dat bij één omloopventiel de dikte van de klepdeksel nog maar 10mm was, deze was dus al verder afgedraaid dan de werkgrensmaat. We vragen ons af hoe deze klep nog heeft kunnen werken. Aangezien reviseren niet meer mogelijk is, zullen we voor deze klep op zoek moeten gaan naar een vervangend exemplaar.

Eind december is het plaatmateriaal voor de nieuwe kolenbak binnengekomen. In de tweede week van januari zijn we begonnen met de opbouw. Gelukkig hadden we hier een mooie meevaller; het in elkaar zetten en hechten van de bak ging ontzettend snel.

Met het inhijsen van de bak moesten we wel nog een weekje wachten, want omdat de kolenbak zo snel klaar was, waren we nog niet in de gelegenheid geweest om de binnenkant van de waterbak van coating te voorzien.

Op het moment van schrijven is de tenderbak bijna klaar. Voordat het laatste schot erin gehesen werd, hebben we nog een lelijke deuk uit de waterbak geperst.

Verder is de veer die tussen de loc en de tender zit gedemonteerd zodat hij geïnspecteerd kan worden. De kast waar de veer inzit, is schoongerammeld en voorzien van coating. Ook de hefboomarm van de handrem is gedemonteerd; deze kregen we namelijk niet goed gangbaar. Tot slot is de gehele bediening van de tenderwellen onderhanden genomen waarbij diverse delen zijn vernieuwd.

Op zondag 31 maart 2019 werd de Willem Wolff Prijs 2018 uitgereikt aan de Stichting Zuid-Limburgse Stoomtrein Maatschappij (ZLSM), exploitant van de Miljoenenlijn. De ZLSM krijgt de prijs voor de reconstructie van een historische draaischijf op het monumentale spoorwegemplacement in Simpelveld. De Willem Wolff Prijs ondersteunt (lokale) initiatieven op het terrein van de techniekgeschiedenis en is in 2011 in het leven geroepen door de afdeling Geschiedenis der Techniek van het KIVI, de Stichting Historie der Techniek en de familie Wolff.

De jury was enthousiast over het projectvoorstel van de ZLSM. Op het emplacement in Simpelveld is het depot van de ZLSM gevestigd en wordt het spoorwegmaterieel onderhouden en gerestaureerd. ZLSM wil in Simpelveld laten zien wat er komt kijken bij het exploiteren van een historische spoorlijn. Het herstel en weer in gebruik nemen van de oorspronkelijk in 1929 gebouwde draaischijf levert daaraan een wezenlijke bijdrage.

De Willem Wolff Prijs is een initiatief van de Afdeling Geschiedenis der Techniek van het KIVI, de Stichting Historie der Techniek en de familie Wolff. De prijs, bestaande uit een plaquette en een bedrag van tweeduizend euro, dient ter ondersteuning en aanmoediging van kleine musea en lokale initiatieven op het terrein van de techniekgeschiedenis. ZLSM-voorzitter Michel Schellekens nam de prijs in ontvangst.

De prijs is vernoemd naar werktuigbouwkundig ingenieur Willem Wolff (1921-2009). Als president van het KIVI en medeoprichter en eerste voorzitter van de Stichting Historie der Techniek onderstreepte hij het belang van techniekgeschiedenis, onder het motto “men moet het verleden kennen om zicht te hebben op de toekomst.”

Tot eerdere prijswinnaars behoren het Nederlands IJzermuseum in Ulft, het Industrieel Smalspoormuseum in Erica, de Stichting Hollands Glorie in Maassluis, de Stichting Oude Groninger Kerken in Groningen, de Stichting Haarlemmermeermuseum De Cruquius, het Nederlands Steendrukmuseum in Valkenswaard en het Nederlands Mijnmuseum in Heerlen.

Tekst: Roderick Toxopeus en Roxanne Lenzen

Sinds de vorige blog begin september is er alweer behoorlijk wat werk verzet aan de 52 532. In deze nieuwe update praten we jullie weer helemaal bij over alle revisiewerkzaamheden aan de locomotief en de tender.

De afgelopen weken zijn er veel uren gaan zitten in het opnieuw monteren van de drijfwerkverlichting. Deze was oorspronkelijk aanwezig op de 52 532 toen ze nog in actieve dienst was. Toen de loc bij de VSM aankwam, was de verlichting echter verdwenen. We waren in het bezit van de verlichtingsarmaturen, maar het leidingwerk moest opnieuw aangelegd worden en alle beugels dienden nieuw gemaakt worden. Het was een behoorlijke klus om de leidingen netjes te buigen en de schroefdraad te snijden, maar het resultaat mag er zeker zijn!

Nadat deze klus geklaard was, hebben we de stoom- en luchtleidingen naar de bufferbalk aangesloten. Hier moesten ook nog verschillende delen vervangen worden omdat ze compleet doorgeroest waren. De treinleiding die tussen het cilinderblok zit is vervangen en ook de leidingen die naar de voorste kopschotkranen gaan zijn vernieuwd, omdat ze teveel gecorrodeerd waren. Daarna volgde een andere grote klus: het netjes terugplaatsen van de stoomverwarmingsleiding in het frame. Deze leiding is in zijn totaliteit vernieuwd. Alle gelaste onderdelen zijn eerst op dichtheid getest voordat ze geïsoleerd werden.

Vervolgens was de trekhaak aan de voorzijde van de loc aan de beurt. Hiervan is de geleiding opgelast omdat deze teveel was uitgesleten. Het bewerken van de geleiding was een nogal lastige klus, maar met een speciale steekbeitel op de oude schaafbank hebben we het voor elkaar gekregen. Hierna is de trekhaak voorzien van nieuwe voluutveren en weer gemonteerd. Nadat de nieuwe manchetten en terugstelveren binnen waren, hebben we ook de remcilinders weer kunnen monteren. Ook is er een begin gemaakt met het luchtleidingwerk naar de remcilinders.

Het verbussen van de veerevenaars en bladveren is zo goed als gedaan, dus hebben we alle veerhangers en remwerkdelen weer terug naar de werkplaats gehaald. Daarna volgde de tijdrovende klus van het bepalen welke pennen vernieuwd moeten worden. Inmiddels staat alles op tekening en is de offerte-aanvraag de deur uit. De bussen van de remwerktrekstangen en balanshefbomen zijn gemeten. Hieruit is gebleken dat deze allemaal vernieuwd moeten worden omdat ze totaal uitgesleten zijn. Omdat het gaat om in totaal 70 bussen en de draaiafdeling van de ZLSM geen mogelijkheid ziet om dit op korte termijn zelf op te pakken, loopt er momenteel een offerte-aanvraag om dit extern uit te laten voeren.

Ondertussen is ook de Marcotty-vuurdeur onder handen genomen. Hiervan zijn de luchttoevoerkleppen weer gangbaar gemaakt. Bij de demontage bleek dat er aan de bediening van de deur een aantal veren gebroken is. Deze zullen nog vernieuwd moeten worden.

Begin september zijn alle assen naar Malowa gegaan. Hier hebben ze vijf krukpennen van de koppelstangen uit de koppelassen en twee drijfstangtappen uit de drijfas geperst. De loopas is inmiddels van nieuwe wielbanden voorzien en de koppelas is ook al spaarzaam afgedraaid. Op alle assen werd een ultrasoon onderzoek gedaan; hierbij zijn geen bijzonderheden naar boven gekomen. Bij het uitpersen van de krukpennen werd echter zichtbaar dat deze geen goede perspassing meer hadden. De oude krukpennen droegen in de boring van de wielnaaf maar voor 30 tot 50%. Hierop werden we uitgenodigd voor een gesprek en een statusopname van de assen. Begin oktober zijn we afgereisd naar Malowa en hebben daar de problemen rondom de kruk- en drijfstangtappen besproken. Per wiel wordt nu bekeken wat de eenvoudigste methode is om dit te herstellen.

Revisie van de tender

Het laswerk aan het achterste schot zit inmiddels in de eindfase. De nieuwe kolenbak wordt extern uitgesneden en gezet, alleen het laswerk doen we zelf. Samen met de tekenaar is deze kolenbak op tekening gezet. Maar op het moment dat de bak uit de tender gesneden werd, vroegen de vrijwilligers zich toch wel af waar ze aan begonnen waren… De keuze om de gehele kolenbak te vervangen rustte op het feit dat de zijwanden in de waterbak waren doorgeroest en de bodemplaat aan zowel de voorzijde als de achterzijde snoefrot was. Dit alles in overweging nemend, zou het eenvoudiger zijn om een hele nieuwe kolenbak te maken in plaats van alleen maar de slechte delen te vervangen. Als je de slechte delen eruit snijdt, springen namelijk de goede plaatdelen alle kanten uit als gevolg van de warmteinbrenging van het snijden en de spanningen in het materiaal. Zie dat dan nog maar eens goed te krijgen.

Het was echter een behoorlijke klus om het eruit snijden van de kolenbak op een veilige manier uit te voeren. Eerst werden de zijwanden die boven de waterbak uitstaken verwijderd. Bij het snijden van de zijwanden zijn de verticale snijsneden eenvoudig. De horizontale snijsneden zijn echter een ander verhaal. De lasnaad die de verbinding maakt tussen de bovenplaat van de tenderbak en de kolenbak, moet op zo’n manier losgesneden worden dat zowel de bovenbouw van de kolenbak als het inwendige gedeelte in de waterbak loskomen. Dit doe je door eerst de lasnaad weg te snijden en daarna tijdens het snijden de scheidingslijn van beide platen op te zoeken. Naast het verwijderen van de kolenbak zijn er ook nog andere werkzaamheden aan de tender uitgevoerd. Zo is de trekkast aan de voorzijde schoongerammeld en zijn alle remblokken verwijderd.

Foto’s: Roderick Toxopeus | Tekst: Roderick Toxopeus en Camiel Willems

En voor je het weet is het al eind augustus. De hoogste tijd voor een nieuwe blog:

Alweer drie maanden geleden is stoomlocomotief 52 532 gestraald en gecoat. Het resultaat mag er zijn, wij als ZLSM-ers mogen er trots op zijn dat we dit gedaan hebben. Nadat straalfirma Cuijpers klaar was met haar werkzaamheden werd de locomotief verplaatst naar het putspoor in het oude gedeelte van de werkplaats. Hier werden grote en zware delen gemonteerd met de takels die daar aanwezig zijn. De hoofdreservoirs, de wentelas en het pendelstuk van de ganghandelstang werden weer teruggeplaatst.

De nieuwe omloopplaat-ondersteuningen werden geboord en daarna aan de oude pompendrager gelast naar voorbeeld van “zusje” 52 6106. Verder zijn de smeerpotjes voor de scheen- en veerevenaarsmering weer teruggeplaatst. De beide hefboomrem-assen zijn weer gemonteerd, hierbij werden nog enkele slechte bussen vervangen. De trekhaken van lok en tender hebben we gedemonteerd. Bij inspectie bleek dat de voluutveren gebroken zijn of op afkeurmaat zitten. Bij de tender bleek dat de geleiding van de trekhaakstang totaal versleten was, deze moet nog vernieuwd worden. De remcilinders zijn gedemonteerd voor inspectie, hier moeten ook nieuwe delen voor besteld worden. De bladveren zijn weer terug, deze zijn gereviseerd door de firma Feder Rutter.

De assen zijn nu allemaal gemeten en vijf assen moeten bewerkt worden. Deze bewerking houdt in dat er zeven drijf- en koppelstangtappen moeten worden uitgeperst en daarna weer zuiver rond gedraaid. Als dat is gebeurd kunnen ze weer worden teruggezet in de wielen. Verder moeten zes as-tappen, waar de hoofdaslagers opzitten, afgedraaid worden; zij bevinden zich op afkeurmaat. De drukring, waar de kraag van de aslagers tegenaan loopt, dient bij diverse assen bewerkt of vernieuwd worden omdat hij gescheurd is. Momenteel loopt de offerte-aanvraag bij Malowa. We hebben besloten om alle assen naar Malowa te sturen om de wielprofielen spaarzaam af te draaien.

Er is veel tijd gaan zitten in het op tekening zetten van de cabinevloer en de frameplaten die tussen de bufferbalk en rookkastdrager zitten. Inmiddels zijn deze plaatdelen extern op maat gesneden. Bij het frame van de cabinevloer vervingen we diverse hoeklijnen. Verder bleek dat het frame waarop de cabinevloer op gemonteerd moet worden schots en scheef was. Dit is inmiddels hersteld. De nieuwe vloerplaten zijn geplaatst waarna de bevestigingsgaten konden worden gemarkeerd en geboord. Bij de frameplaten die tussen de bufferbalk en rookkastdrager zitten hebben we verder nog diverse hoeklijnen vervangen omdat ze te ver waren weggeteerd.

Na het stralen vervingen we nog diverse plaatdelen die ook teveel weggeteerd waren en enkele scheuren zijn gelast. Een grote klus was het vervangen van het onderste gedeelte van de rookkastdrager aan de voorzijde. De verschuifbare ketelopleggingen zijn één voor één gedemonteerd en schoongemaakt.

Bij de aspotten van de achterste twee koppelassen zijn de ruggen, waartussen de scheensponningplaat komt, opgelast en weer op Urmass gefreesd. Ook de scheensponningsplaten zelf hebben we voorbewerkt.

De ketelbeplating van het ketelfront is uit de magazijnwagen gehaald. Het was een behoorlijk grote puzzel waar alle delen moeten komen. Deze platen worden nu gerammeld en daarna geconserveerd. Slechte delen worden vervangen. De beplating van het ketelfront kan pas gemonteerd worden na de sterktepersing van de ketel.

Voor het terugplaatsen van de elektriciteitsleidingen en de drijfwerkverlichting hebben onze medewerkers de ontbrekende fitmaterialen in eigen beheer gedraaid. Deze onderdelen bleken namelijk niet meer in de handel verkrijgbaar. De drijfwerkverlichting was helaas niet meer aanwezig toen de 52 532 op het laatst werd ingezet als ‘heizlok’. Het terugplaatsen van deze verlichting is een grote wens van ZLSM: het maakt het totaalplaatje van een stoomlocomotief toch af. Er waren geen tekeningen voorhanden met de wijze waarop deze verlichting gemonteerd wordt. Daarom zijn twee vrijwilligers op pad gestuurd om deze details te fotograferen bij enkele rijvaardige 52-ers. Aan de hand van deze foto’s en van enkele originele afbeeldingen die ons archief zitten, kon bepaald worden hoe het leidingwerk voor de drijfwerkverlichting aangelegd moest worden.

Voor het vernieuwen van stoomverwarmingsleiding werd van de oude flenzen de pijp verwijderd en daarna het pakkingsvlak schoongedraaid. Deze leidingen worden met een zogenaamde lensringafdichting verbonden. De oude lensringen werden op de CNC bank schoongedraaid. Het zal nog een behoorlijke uitdaging worden om de stoomverwarmingsleiding naar de voorzijde van de locomotief te maken. Aangezien we de locomotief zoveel mogelijk in altbau-uitvoering willen terugbouwen dient deze leiding weer in het frame komen te liggen. Van de oude DR-stoomverwarmingsplugkranen, die aan de bufferbalk worden gemonteerd, hebben we afscheid genomen. De 52 532 zal uitgerust worden met de DB-stoomverwarmingskranen. Deze zijn inmiddels gereviseerd.

Al vele maanden maken we blogs waar visueel nauwelijks vooruitgang te zien is. Taaie klussen als uitlijnen bieden nu eenmaal weinig visueel resultaat. Deze keer kunnen we jullie een bijzondere blog aanbieden. Na maanden van demontage- en revisiewerkzaamheden hebben we nu een mijlpaal bereikt in de revisie van de 52 532. Nadat de ketelverankering gelast waren, en de visuele inspectie door Lloyd’s met goed gevolg was afgelegd, kon het grote zichtwerk beginnen: het stralen en verven van het frame.

Op dinsdag 24 april begon de firma Cuijpers met het opbouwen van de tent waarin de loc gestraald zou worden. Doordat de inspectie van Lloyd’s en de planning van de firma Cuijpers vlak achter elkaar lagen, was het nog een behoorlijke race tegen de klok om de ketel geheel straaldicht te krijgen. Doordat een aantal enthousiaste vrijwilligers een extra dagje wilde helpen is de klus toch nog op tijd geklaard. De 52’er werd vanaf haar vertrouwde plekje in de “nieuwe loods” boven het putspoor gereden, alwaar wij onze werkzaamheden konden aanvangen. Op de vrijgekomen ruimte werd tegelijkertijd de straaltent opgebouwd. Op maandag 30 april zou eigenlijk begonnen worden met het stralen, maar na het starten van de ventilatoren (die zorgen voor een onderdruk in de straaltent) bleek de constructie van de tent te instabiel. ‘s Middags werden daarom extra steigermaterialen aangeleverd om de stabiliteit te verbeteren. Op dinsdag kon er uiteindelijk toch worden begonnen met het echte straalwerk.

Na het stralen werd de gehele loc, behalve de buitenvuurkist, geconserveerd. Door de grijze kleur leek het even of onze 52’er een Kriegs-kleurstelling zou krijgen. Dat is niet het geval. Op de langsketel is daarna onder hoge temperatuur zinkverf gespoten. De platen van het frame zijn donker-zwartgrijs gemaakt. Alle platen hoger dan het frame worden zwart. De foto’s spreken boekdelen.

Vóór het straalwerk werden alle flenzen van de appendages afgedicht, alle wasluiken gemonteerd en een houten plaat werd met de domring op de dom geplaatst. De schoorsteen is op zijn oude plek teruggekeerd. Net als de rookkastdeur, die nog even tussen de bedrijven door is aangepast naar AltBau-voorbeeld. Verder hebben we nog diverse delen afgedicht die niet mogen worden gestraald.

De voetplaatondersteuning die zich onder de verbrandingskamer bevindt werd weer teruggeplaatst. Hierna kwam een lastige en hopelijk laatste grote snijklus aan de lok. De oude steun waar vroeger bij de Reko-locomotieven de voedingspomp op zat werd verwijderd. De nieuwe platen voor de ondersteuning van de voetplaat werden helaas te laat afgeleverd en konden niet meer worden gemonteerd voordat het straalwerk begon. Boven op het frame zijn ook alle hoeklijnen verwijderd waar vroeger de randapparatuur op zat van de voedingspomp.

Veel tijd gaat zitten in het voorfrezen en pasmaken van de scheensponningsplaten voor in de aspotten. De ruggen waartussen deze platen bevestigd moeten worden zitten bijna allemaal op de afkeurmaat. De bronzen platen die geleverd zijn door EWK kunnen enkel bewerkt worden in de breedte tussen de Urmass en de Werkgrens Mass. Hierdoor moesten we van diverse aspotten de ruggen oplassen en daarna weer op maat frezen. Dit kost behoorlijk wat tijd.

Tot slot werden onder de grote Collet-radiaalboormachine de conussen opgezuiverd, waar de oververhitter-elementen met hun dubbele conus in gemonteerd moeten worden.

Bij het meten van de assen liepen we helaas tegen een probleem op. De onrondheid van een aantal tappen, waar de hoofdlagering op zit, zijn ver afkeur. Verder zijn een aantal binnenringen gescheurd, waar de kraag van het lager tegen aandrukt. Van de drijfas zijn ook de tappen van de koppel- en drijfstang niet meer goed. Bij de loopas (dat kleine wieltje vooraan) ontdekten we een scheur in een van de wielbanden. Nadat alle assen gemeten zijn kunnen we pas bepalen welke assen weggestuurd moeten worden voor reparatie.

De komende weken wordt de tent weer afgebroken en zal onze 52 532 in haar nieuwe glorie volop te bewonderen zijn. Daarna is er echter nog ontzettend veel te doen. Zin om ons te komen helpen? Loop, geheel vrijblijvend, eens onze werkplaats binnen en vraag naar de vele mogelijkheden. Of mail naar info@miljoenenlijn.nl. Alle hulp is welkom, ook als je geen technische achtergrond hebt!